機床滑座變形問題的分析與研究

2025-4-15 來源: 沈陽機床股份有限公司 作者:王(wáng)雲萍 劉東波

【摘要】: 滑座作為機床結構中的主要部件直接影響整機的幾何精度與運動精(jīng)度。分析影響機床滑座變形的(de)因素,研(yán)究相應的解決方案並進行實驗論證。從而對保證機床的加工精度,提升加工性能有著重大影響。

十字滑台式結構作為典型的機(jī)床結構形式,在立式加工中心、臥式(shì)銑鏜床、臥(wò)式加(jiā)工中心等機(jī)床型譜中被(bèi)廣泛采用。滑座是十字滑台式結構中的重要組成部件。以立式加工中心為例 : 滑座向上連接工作台,向下連接床身,且負責兩個軸的運(yùn)動,在整機結構(gòu)中起到承上啟下及傳動樞紐的作用。所以(yǐ),滑座的自身精度直接影響機床的幾何精度和運動精度。但是,由於滑座自身結構所限,在實際的生產活動中容易產生變形。本文將嚐試從結構設計、毛坯鑄造、切削(xuē)加工、裝配工藝等整個生(shēng)產鏈(liàn)條分析滑座變形的原(yuán)因,研究相應的(de)解決方案並通過實驗來印證方案效果。

1. 結構設計(jì)因素引(yǐn)起的滑座變形

滑座由於不合理的(de)結構設計導致的變形,主要是由於研發設計(jì)過程中未能充分考慮結構剛度問題,包括幾點(diǎn) : ①兩側導軌懸伸量過長 ; ②設計內部筋格布局未能兼顧重要受力位(wèi)置 ; ③滑座內部開口結構(gòu)。

前兩點問題在於(yú)研發(fā)人員設計經驗不足、考慮不周。滑座兩側導軌懸伸量過長時可以加裝副(fù)導軌或牽(qiān)拉裝置解決(jué)工件剛度(dù)不足導致變形的問題。另外,當設計(jì)內部筋格布局時不必拘泥於對稱(chēng)原則或是刻意追求質心位置。雖然質心驅動設計的(de)十字滑(huá)台結構具(jù)有較好的對稱性,能夠減輕機床在切削時的自激振(zhèn)現象,提高機床整機的固有頻率。但應優(yōu)先保證諸如導軌麵、滑塊麵、電機座麵、軸(zhóu)承座(zuò)麵等(děng)主要受力位置的結構剛度,可以結合有限元分析軟件進行拓補(bǔ)優化合理布局。

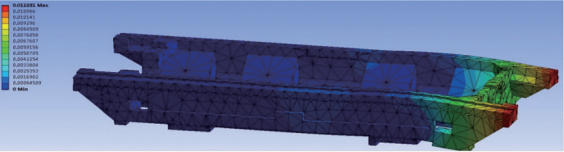

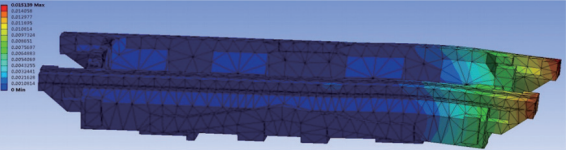

然而,許多技(jì)術人員往往忽略第三點 : 滑座內部(bù)開(kāi)口結構也是影響工(gōng)件整體剛度的重要因素。如圖(tú) 1、圖 2 所示某(mǒu)型(xíng)立式加工中心滑座 :軸承(chéng)座一側設計成閉合結構、相反電機座一側則為開口結構。經 AnsysWorkbench 靜力(lì)學分析(xī),當僅施加額定載荷時,電機座一側相較於軸承座一側變形(xíng)量大0.005mm;當施加極限(xiàn)重載及衝擊載荷時,開口結(jié)構的電機座一側變形量成倍放大。因此在設計過程中(zhōng)應盡(jìn)量避(bì)免滑座內(nèi)部的開口結構。

2.毛坯鑄造環節滑座變形分(fèn)析

毛坯鑄造(zào)環節有以下幾個誤區容(róng)易引起滑座變形 : ①毛坯尺寸公差等級過大,特別是需要機械加工麵的餘量。②一味(wèi)提高鑄件牌號,錯誤地意圖通過提高工件機械強度來提高剛性。下文將具體分析這兩點如何影響滑(huá)座變形。

圖(tú) 1 軸承座側靜力學模型圖

圖(tú) 2 電機座側靜力學模型圖

關於(yú)毛坯機械加工餘量,可根據 GB/T6414-1999《鑄件(jiàn)尺寸公差與(yǔ)機械加工餘量(liàng)》國標查詢確定。然而(ér)實(shí)際(jì)生(shēng)產活動中,鑄造廠家往往將機械加工餘量等級放至 H~K 級別(以 2000mm 內的滑座為(wéi)例(lì),加工餘量可達 6~15mm)。究其原因(yīn)無外乎以下兩點 : ①鑄件以重量結算價格,廠家追求利潤有意放大加工餘量。②鑄造缺陷大多出現在毛坯表層,放大餘(yú)量,並經過加(jiā)工(gōng)後可降低廢品率。

過大的毛坯餘量勢必增大後續切削加工環節的金屬去除量,累積更大切(qiē)削殘(cán)餘應力(lì),從而加劇滑座(zuò)變形。與此同時過多無用的毛坯餘量也會提高物料成本及機加工費用。因此必須降低毛坯餘(yú)量。經實(shí)際檢驗 : 機械加工餘量等級確定至E~G 級別較為合適,即(jí)長度在 2000mm 以內的滑座理想的加工餘量為 3~5mm。

關(guān)於(yú)鑄件牌號問題,設計時(shí)機床(chuáng)大件通常選用HT200或HT250。然而部分技術(shù)人員一味提高鑄件牌號至 HT300~HT350,將機械強度與結構剛度混為一談,單純地認為提高機(jī)械強度能夠減小工件變形,殊不知滑座變形主要(yào)是工件(jiàn)的整體彈(dàn)性變形及加工麵在切削過程中熱力耦合作用下的微觀變形,很少能(néng)到(dào)達到整體塑性變形階段。剛度是(shì)主(zhǔ)要因素,而剛度(dù)是結構性質,與材料的彈(dàn)性模量及工件的結構有關。另外由於鑄件抗拉強度與硬度存在一定的對應關係式 :

當σb≥196MPa時,HB=RH(100+O.438σb )(1)當σb<196MPa時,HB=RH(44+0.724σb )(2)式中相對硬度 (RH) 值主要由原材料、熔化工藝、熱處理工藝及鑄件的冷卻速度所確定。如式中所述 : 提高鑄件強度同時勢必會增加硬度,反而增大鑄造應力及加工環節的切削阻力導致滑座變形,因此如無特殊原因不宜提高鑄件牌號。

3.切削加工過程中變形因素分析

滑座(zuò)在切削加工過程中產(chǎn)生的變形主要(yào)包括 : ①產前準(zhǔn)備期間不規(guī)範的定位、卡(kǎ)壓產生的變形。②加工過程中熱力耦(ǒu)合作用產生的導致工件微觀相變或(huò)變形。③工藝編排(pái)不合理造成應力累積變形。

機加工產前準備期間工件不合理的定位、卡壓容易導致滑座變形。首(shǒu)先(xiān)工件定位(wèi)位置與卡壓位置應盡量保持在一條線上。簡單舉例 : 如圖 3所示某型滑座底麵加工示意圖,其定位位置與(yǔ)卡(kǎ)壓(yā)位置不在一條線(xiàn)且該卡壓方式沒有在四周加側頂裝(zhuāng)置,夾緊時僅靠摩擦力限製自由度,故需較大的壓緊力。經有限元分析軟件計算,螺栓(shuān)夾緊(jǐn)力為45000N,在壓緊時受彎曲應力導致變形量為0.09mm。圖 4 所示定位位置與卡壓位置在一條線,並加裝(zhuāng)側頂裝置限製自由度,其螺栓夾緊力為 10000N,而且滑座幾乎(hū)不受彎曲應(yīng)力,變形量

幾乎為 0。

3

圖 3 (定位(wèi)位置與卡壓位置不在一(yī)條線)

4

圖 4 (定(dìng)位位(wèi)置與卡壓位置(zhì)在一條線上)

實際生產活動中,操作者往往(wǎng)錯誤地認為粗加(jiā)工時采用圖3裝夾方式不會影響後續加工精度,工件會快速恢複形狀。然而經長期實踐證(zhèng)明,工件(jiàn)經此方式長時間裝(zhuāng)夾後 7~24 小時自然(rán)時效才能基本恢複,對(duì)精加(jiā)工有著深遠影響。

金屬(shǔ)在切削加工過程中刀具對工件產生(shēng)強大的擠壓力,使切削層在高應力,高應變,高切削溫度的(de)情況下與基體產生分離,形成已加工表麵。

故此,已加工工件中存在較大的殘餘應力,也(yě)是滑座變形(xíng)的重(chóng)要因素。本文作者作為基層技(jì)術人員未在此方向上做深入研究,僅根據(jù)實際工作經驗提出應對切削(xuē)殘餘(yú)應力的若幹(gàn)措(cuò)施 :

(1)盡量減少工件總的金屬去除量即毛坯餘量。

(2)滿足設計要(yào)求條件下較低的毛坯硬度。

(3)切削參數方麵(miàn)宜采用平轉數,小吃刀量(liàng)、快進給的方式。

(4)加入人工時效處理工藝。

加工工藝是(shì)影響滑座(zuò)變形的另(lìng)一個因素,不合(hé)理的工藝規程編排(pái)容易造成應力累積導致變形。滑座作為機床機械結構(gòu)中重要部件在毛坯出廠前和粗加(jiā)工後都應進行時效處理,如去應力(lì)退火、振(zhèn)動時效等。另外,各工序間應適當進行自然時效(xiào)以充分釋放應(yīng)力。

舉例說明某型立式加工中心滑座工藝規程 :毛坯出廠退火(huǒ)→粗底麵→粗上麵→四周麵→人工時效處理→鉗序攻絲→油漆→精底麵→精上麵→磨底上麵→成品檢驗(上訴各工(gōng)序間時效 7 小時)然而實際生產(chǎn)活動中(zhōng),機加工車(chē)間由於指令計劃更改或其它因(yīn)素影響經常變更或加速排產,導致工序(xù)過度集中或時效時間不(bú)充分從而影響工件的(de)應力釋放。

4. 滑座裝配環節變形(xíng)因素分析

在滑座裝配環節中,部件或整機的裝配剛度是影響滑座變形的主要原因,而裝配剛度取決於部件的結構剛度及裝配工藝的編排,實際生產活動中應注意以下幾點 ;

(1)滑座在機加工後、裝配前應在台位(wèi)螺栓(shuān)鬆開狀態下靜置 24 小時以充分釋放鑄造及加工環節的內應力。

(2)導軌螺栓與擠塊螺栓(shuān)擰緊順序(xù)為從中央(yāng)到兩端的把緊方式,保證直線導軌與滑座導軌麵充分貼合。

(3)擠塊及壓板壓緊導軌側麵的方式壓力較大(dà),容易造成導軌基準麵擠壓變形。可酌情改為偏心螺釘方式壓緊(jǐn)。

5. 結語

綜上所述,滑座作為機床結構(gòu)中的主要(yào)部件直接影響機床整(zhěng)機精度。本文從滑座結(jié)構設計、毛坯鑄造、切削加工及整機裝(zhuāng)配幾個環(huán)節闡述和(hé)分析了其(qí)變(biàn)形的主要因素及控製(zhì)措施。對滑座的整個生產(chǎn)鏈條具有一定的借鑒意義,從而有(yǒu)效控製滑座變形問題,能夠快速提升機床產品性能和行業的競爭力。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多(duō)

行業數據

| 更多

- 2025年(nián)1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產量數據

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年12月 軸承出口(kǒu)情況

- 2024年12月 分地區金屬切削機床產量數據

- 2024年12月 金屬切削機床(chuáng)產量數據

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年11月 基本(běn)型乘用車(轎車)產量數(shù)據

- 2024年11月(yuè) 新能源汽(qì)車產(chǎn)量數據

- 2024年11月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年(nián)10月 新能源汽車產量數據

博(bó)文選萃

| 更多