精密滾珠絲杠副具(jù)有傳動效率高、定位精(jīng)度高、傳動可逆、使(shǐ)用壽命長和同步性(xìng)能好等優點[1],因而廣泛(fàn)應用於各種工業設備、精密儀器和精密(mì)數控機床中。目前(qián),我(wǒ)國高檔數控機床對(duì)滾珠絲杠類滾動功能部件(jiàn)的年需求量約為15 億元,但80% 以(yǐ)上需要從國外進口(kǒu),我(wǒ)國精密滾珠絲杠副的發展水平和國外相比差距較大。除了加工精度、原材料質量等因素外,熱處理工藝的不合理是製約其發展的主要因素。在實際(jì)生產中發現,經表麵感應淬火的滾珠絲杠在磨削後,經常在絲杠表麵上出現軸向(xiàng)或網狀裂紋。據統計分析(xī)結果顯示,由淬火溫度偏高或回火不足造(zào)成磨削裂紋的絲杠約(yuē)占總數的20% ~ 30%。因此,開展滾珠絲杠(gàng)表麵硬化層失效分析研究對於提高我國滾珠絲杠製造水平和高檔數控機床的(de)整體製造水平有重要的現實意義。本文對國產Cr-Mo 鋼精密滾珠絲杠的表麵(miàn)硬化層出(chū)現的淬火裂紋進行了失效分析,進而探討了提高(gāo)國產滾(gǔn)珠(zhū)絲杠產品質量的有效途徑。

1 試驗材料和方法

1. 1 試樣材料

本次失效分析樣品為Cr-Mo 鋼精密滾珠絲(sī)杠感應加熱淬(cuì)火裂(liè)紋樣品,滾珠絲杠直徑為80 mm。該Cr-Mo 鋼精密鋼滾珠絲杠的加工(gōng)工藝流程是: 預先熱處理 ( 調質處理) → 車絲→ 感應淬火→磨削。經表麵感(gǎn)應淬(cuì)火後出現明顯的淬火(huǒ)裂(liè)紋(wén)。

1. 2 試驗內容和方(fāng)法

實驗采(cǎi)用常規的表麵硬化層失效分(fèn)析(xī)方法。對Cr-Mo 鋼精密滾珠絲杠表麵硬化(huà)層裂紋進行整體宏觀形貌觀察,采用JEOL JSM-6610LV 型掃描電鏡( SEM)和能譜(pǔ)儀對其進行微觀觀察和分析。將用DK7730 電火花數控線切割機床切得的裂紋試樣經鑲嵌、打磨,然後用金相砂紙磨製並拋光,3% 硝酸酒精腐(fǔ)蝕後,用NIKON EPIPHOT 金相顯微鏡觀察樣品的顯微組織。最(zuì)後,分別對試樣裂紋存在(zài)的凸台部位及凹槽部位從表麵到心(xīn)部使用(yòng)HV-1000 型維氏顯微硬度(dù)計( 載荷砝碼0. 2 kg) 進行有效硬化層的測量,並繪(huì)製(zhì)出硬度分布曲線。

2 試驗結果與分析

2. 1 宏觀形貌觀察結果

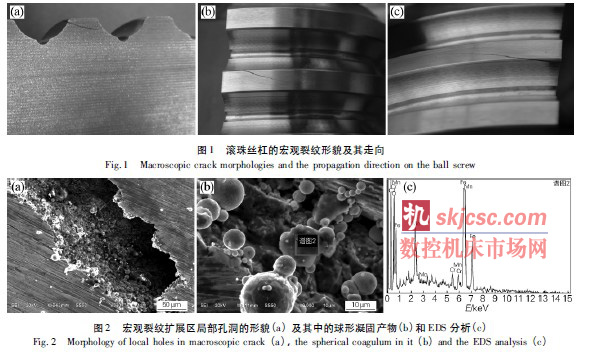

經宏觀觀察可見,裂紋(wén)擴展方(fāng)向垂直於滾珠絲杠的(de)軸線方向,由感(gǎn)應加(jiā)熱淬火層內向外表麵(miàn)延伸(shēn),在絲杠凸台表麵和兩側都可觀察到宏觀裂紋形貌,參見圖1。

2. 2 掃描電鏡及能譜分析

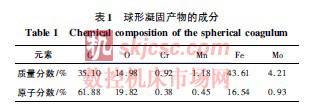

采用掃(sǎo)描電(diàn)鏡(jìng)和能譜儀對(duì)Cr-Mo 鋼精密滾珠絲杠(gàng)表(biǎo)麵(miàn)硬化(huà)層裂紋的微觀觀察(chá)和分析結果表明,裂紋(wén)擴展(zhǎn)區的局部地方(fāng)存在(zài)明顯(xiǎn)的孔洞,孔洞(dòng)內散布著很多球形凝固產物(wù)。經能譜檢測結果表明,這些球形(xíng)物是Cr-Mo 鋼凝(níng)固時因冷卻速度快,而未能(néng)及時收縮而形(xíng)成的金屬或非金屬夾雜(zá),應為典(diǎn)型的(de)冶(yě)金疏鬆缺陷[2],參見圖2 和表1。此外,在孔洞內觀察到的斷口呈現典(diǎn)型的沿晶斷口,為脆性斷裂特征,參見圖3。

因此,Cr-Mo 鋼精密(mì)滾珠絲杠感應加熱(rè)淬(cuì)火層出現裂紋與鋼存在典型的(de)冶金疏鬆(sōng)缺陷直接相關,這是感應淬火裂紋形成的主要原因之一(yī)。

2. 3 金相組織觀察(chá)

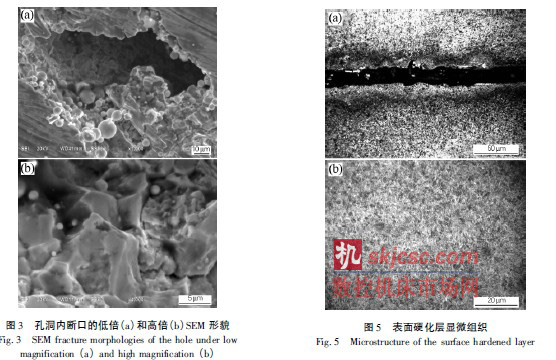

金相觀察結果表明,Cr-Mo 鋼精密滾珠絲杠的(de)組織比較細密,心部基體組織是回火索氏體,參見圖4,但是,存在較明顯(xiǎn)的熱軋缺(quē)陷,即帶狀偏析組織,參見圖4( a) 。滾珠絲杠裂紋存在的表麵硬(yìng)化層組織是隱晶馬氏(shì)體,參見(jiàn)圖5。

帶狀組織成(chéng)因是鋼在熱軋時沿軋製方向形成的[3]。帶狀組織因相鄰帶的顯微組織不同而破壞(huài)鋼的組織連續性,在外力作用下(xià)強(qiáng)、弱帶之間會產生應力集中,因而造成力學性能降低(dī),並使鋼的力學性能產生明顯的各向異性[4]。因此,應根據帶狀組織缺陷(xiàn)的成因嚴格控製原材料的質量,從而盡量減輕其偏(piān)析程度[5]。

2. 4 顯微硬度(dù)檢測

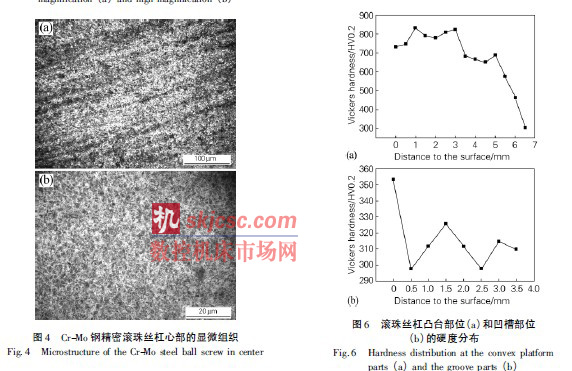

實際(jì)檢測的(de)精密滾(gǔn)珠絲杠凸台部位及凹槽部位的顯微硬度分布曲線參見圖6。凸台部位表麵硬化層深度約為5 mm,硬化(huà)層隱晶馬氏體的硬度值分布為650 ~800 HV0. 2。凹(āo)槽部位硬化層很淺,基體是回火索氏(shì)體,其硬度值為280 ~ 320 HV0. 2。滾珠絲杠工作時常承受(shòu)彎曲、扭轉、疲勞和衝(chōng)擊載荷(hé),同時在轉動部位又承受較強的摩擦力。其性能要求(qiú)除(chú)了保證心部高強韌度(dù)以及高的尺寸穩定性外,還必須保證表麵高硬度(dù)和高耐磨(mó)性。因此,滾珠絲杠理想的硬度分布曲線應保證滾道底部硬化層硬度值為700 HV0. 2,深度為1 ~ 1. 5 mm,過渡區下降要平緩,心部組織硬度值穩定在(zài)300 HV0. 2。顯(xiǎn)微(wēi)硬度檢測結果表明,為使工作部位的凹槽底部達到理想硬化層深度,

需提高感應加(jiā)熱淬火時表層溫度(dù)和冷卻速度。但實際感應(yīng)淬火後滾道底部仍沒有達到理想的淬硬層厚度,而非工作部位凸台處的硬度(dù)值則偏高(gāo)。

Cr-Mo 鋼精密滾珠絲杠采用(yòng)的表麵感應淬火溫度偏高、冷卻速度過快,使得(dé)馬氏體轉變速度過快,因(yīn)而產生很大的內應力和局部的(de)應力集中。Cr-Mo 鋼屬於高強度合金工具(jù)鋼,鋼中Cr、Mo 等合金元素較為豐富,因此其熱(rè)導率下降,感應加熱(rè)淬火時導致熱應力和組織應力再次增大。掃描電鏡及金相組織觀察結果顯示,絲杠中存在(zài)嚴重的冶金疏(shū)鬆缺陷、帶狀偏析,使(shǐ)鋼材強度減弱,當淬火應(yīng)力過大時,將易於誘發感應淬火裂紋形成[6]。

3 結論

根據上述檢(jiǎn)測和觀察結果,Cr-Mo 鋼精密滾珠絲杠表(biǎo)麵硬化層失效的原因主要可以歸納為以下3 點: 1) 鋼中存在明顯的冶金缺陷(xiàn),即裂紋擴展區局部出現的孔洞,這是冶煉鋼時由於局部縮孔形成疏鬆區而造成的。這種缺陷應是鋼中嚴格控(kòng)製(zhì)避免出現的(de)。

2) 鋼中存在(zài)較明顯的熱軋缺(quē)陷,即帶狀偏析組織,初步確定這(zhè)是鋼(gāng)的棒(bàng)料在熱軋時由(yóu)於(yú)溫度偏高和軋製速度過(guò)快所致。這種缺陷應盡量(liàng)減輕,否則也是(shì)易於造成組織不均勻產生局部應力集中,從而誘發裂紋形成。

3) 感應加(jiā)熱淬火時表層溫度過高和冷卻速度過快,也是易於造成內應(yīng)力過大和局部應力集(jí)中(zhōng),從(cóng)而誘發裂紋形成的原因之一。

4 改進措施及效果

1) 嚴格控製鋼中帶狀組織(zhī)的級別( < 2 級) : 采用(yòng)一般退火熱處理工藝可減輕組織中的帶狀偏析,但是難以根本改善帶狀偏析缺(quē)陷(xiàn); 需要經高(gāo)溫重結晶退火加以改(gǎi)善,為後續熱處理提供良好的(de)組織準備。

2) 改進表麵感應加熱淬火工(gōng)藝: 考慮Cr-Mo 鋼成(chéng)分的特點(diǎn),控製(zhì)表麵感(gǎn)應淬火溫度、降低冷卻速度,進而減小內應力和局部應力的集中(zhōng),避免(miǎn)誘發感應淬火裂紋形成。

如(rú)果您有機床行業(yè)、企(qǐ)業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com