1 引言

在傳統的模具生產中, 一般用三軸立式加(jiā)工中心來加(jiā)工, 而後(hòu)需要大量的人工進行鉗工修整工作。而采用五軸加工時(shí), 刀具- 工件的位姿角在加工過(guò)程中可隨時調整, 避(bì)免了刀具幹(gàn)涉, 使得一(yī)次裝夾就能完成複雜形狀零件(jiàn)的全部或大部分加工, 與多次裝夾相比, 顯著地縮短加工周期(qī),提(tí)高(gāo)了加工精(jīng)度。而(ér)且在五軸加工(gōng)中, 刀頭可(kě)靈活地進入複雜的模具型腔內部, 這有利於短刀具采用更高的切削速(sù)度來進行加工, 避免刀具的顫動(dòng), 提高加(jiā)工(gōng)精度[1]。

目前, 切削加工正(zhèng)朝著高速化的方向發展, 結(jié)合高速切削的五軸加(jiā)工技(jì)術, 采用高的切削速度和進給速度, 大大縮短了切削加工時間並獲得更好(hǎo)的加工表麵質(zhì)量。在高速銑(xǐ)削加工過程中, 切削力大大減少, 使得(dé)刀具耐用度有較大(dà)幅度提高[2]。從提高(gāo)加工精度、縮短生產周期、降低人工成(chéng)本等(děng)角度出發, 為了提高競(jìng)爭力, 模具加工企業采用高速五軸加工技術, 正成為新的發展趨勢。

2 高速五軸機床的(de)結構特點

市(shì)場上常見的五軸加工機床, 按以旋轉軸構成的型式(shì)來分可分為三類: 一是兩個旋轉軸都在(zài)工作台一側, 即兩軸旋轉工作(zuò)台(tái); 二是一個旋轉軸在刀具一側, 另一個旋轉軸(zhóu)在工件一側, 即旋轉主軸(zhóu)頭加上旋(xuán)轉工作台; 三是兩個旋轉軸都在刀具一側, 即兩(liǎng)軸旋(xuán)轉主軸頭。

2.1 雙旋轉工作台的高(gāo)速五軸機床

雙旋轉工作台五軸加工機床的主軸不擺動, 兩個旋轉運動(dòng)均由雙旋轉(zhuǎn)工作台實現。雙旋(xuán)轉(zhuǎn)工作台(tái)中能作360°的回轉運動的(de)坐(zuò)標為(wéi)回轉坐(zuò)標, 另外一個(gè)作旋(xuán)轉運動的坐標一般不能作360°的旋轉, 稱之為擺動坐標, 故此工作台也稱(chēng)為旋轉/擺動工(gōng)作台( 圖1) 。

德國Hermle 公司生產的C40U 高速(sù)五(wǔ)軸加工中心 ( 圖2) 屬於這種配置(zhì)的機床(chuáng), 采用工作台雙擺動結構, 通過定軸A 的擺動和動軸C 的轉(zhuǎn)動實現五軸(zhóu)聯動加工。工作台擺動(dòng)角度大, 動態性能好, 適用於複雜曲麵加工( 含負角度加工(gōng)) 。機床的幾何精度及位置精度高的特點適合高(gāo)精度零件(jiàn)加工, 尤其孔係位置精度( 平行(háng)度, 重複度) 要求(qiú)高的零件加工。

‘

Mikron 公司(sī)生產的HSM400U( 圖3) 的配置(zhì)有30000~60000r/min 的高速主軸( 用HSK E 40 高速刀柄) , 3 個直(zhí)線軸采用水冷(lěng)的大功率伺服電機驅動, 以保證高的動態性能, 工作台的轉動軸( B 軸和C 軸) 用轉矩電機驅動, 使得旋轉軸的速度也能與高速主軸和直線軸相匹配, 實現高速五軸加工。

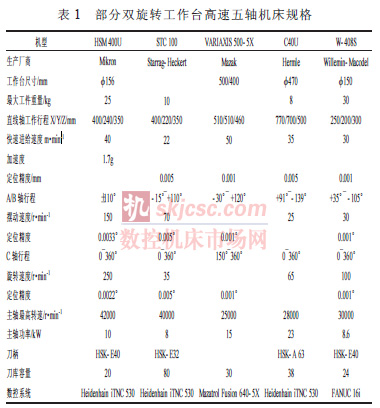

部分代表(biǎo)型(xíng)號的(de)雙旋轉工作(zuò)台高速五軸加(jiā)工(gōng)中心主要規格和性能(néng)指標見表1。

雙旋轉工(gōng)作台五軸機床沒有傾斜(xié)擺動主軸頭, 這就減少了控製係統的迅速複雜運算量( number crunching) 。而(ér)且刀具的定位也不必考(kǎo)慮三角關係引起的變化, 刀具偏置量可以通過調整X、Y、Z 三個軸得到, 使得刀具(jù)路(lù)徑的計算更加簡單[9]。由於雙旋(xuán)轉工作台的機構(gòu)與剛性等因(yīn)素不容易實現大型化, 承載(zǎi)能力較低, 適合於中小型機床, 主要應用於中小型模具的加工。

2.2 擺動主軸頭加旋轉工作台的高速五軸機床

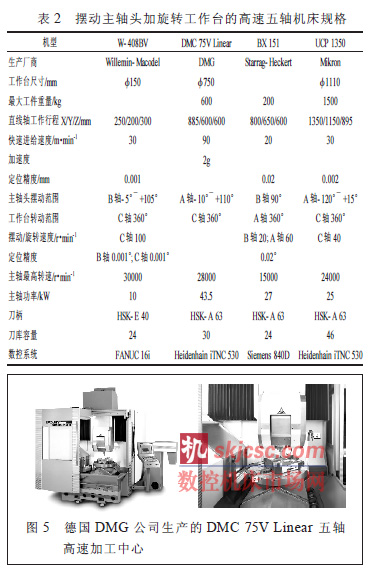

這(zhè)種型(xíng)式機床的兩個旋轉坐(zuò)標軸分別在工作台( 工件) 一側和主軸( 刀具) 一(yī)側,即采用帶擺動功能的主軸(zhóu)頭和旋(xuán)轉工作台來實現( 圖4) ,多為中型機床所采(cǎi)用。這種機床的配置(zhì)都是分別在(zài)主軸頭與工作(zuò)台各設計(jì)一組單軸旋轉(zhuǎn)軸, 在主軸頭上的旋轉軸繞X( Y) 軸旋轉的(de)A( B) 軸, 在工作台上的旋轉軸為繞Z軸旋轉的C 軸。DMG 的DMC 75V Linear( 圖5) 屬(shǔ)於這種配置的機床。表2 為部分這種(zhǒng)配置機床的規格參數對照。DMC 75V Linear 的直線軸采用直線電機驅動, 3 個(gè)直線軸的工作行程( X/Y/Z) 為885/600/600mm, 進給速度達90m/min, 加速度高達2g。主軸一側和工作台一(yī)側的旋轉軸均采用轉矩電機驅動。主軸(zhóu)頭繞X 軸作A 軸擺動,

擺動角度為(wéi)- 10°~+110°, 工作(zuò)台繞Z 軸作(zuò)C 軸轉(zhuǎn)動, 轉(zhuǎn)動角為360°連續回轉。直接驅動的直線軸與直(zhí)接驅動的回轉軸相組合, 使機床所有的運動(dòng)軸具有較高的動態性能(néng)和調節特性, 從而為高速度、高精度和高表麵質量加工(gōng)模具自由曲麵提供(gòng)了良好的條件。

這種型式配置的機床把旋轉軸分別放置於主軸與工作台兩側, 與使用(yòng)雙旋轉工作台的(de)機床相比較, 優點是剛性(xìng)高, 工作台的承載(zǎi)能(néng)力強。雙旋轉工作台為一個串聯機構, 而且空間上受到限製, 無法設計得足夠健壯, 導致整體剛性不足, 若將旋轉軸(zhóu)分開在主軸頭和工作台兩邊, 那麽結(jié)構(gòu)剛性的問題便(biàn)得到很好(hǎo)的解決, 工作台的工作台麵積與承載能力也遠大於(yú)傳統的雙(shuāng)旋轉工作台。

2.3 雙旋轉(zhuǎn)主軸頭的高速五軸機床

雙旋轉主軸頭五軸機床的兩個旋轉(zhuǎn)運動均由主軸來實現( 圖6) 。根據工作台移動與否可分為兩種機型, 一(yī)種

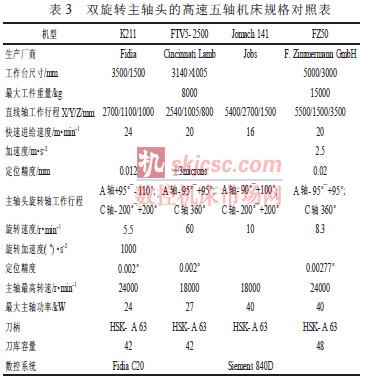

是工作台移動作X、Y、Z 三個坐標中的一個或多個直線運動, 另一種是工作(zuò)台固定, X、Y、Z 三個直線運動以及A( B) 、C 軸的轉動由主(zhǔ)軸(zhóu)頭實現。後一種型式較為常見(jiàn), 應用也比較(jiào)廣泛, 代表性產品有意大利FIDIA 公司(sī)的K211 高速五軸加工中心( 圖7) 。該加工中(zhōng)心配置自(zì)行生產的雙旋轉主軸頭M5A/55, 配置了高速主軸係統, 采用(yòng)HSK- A 63 高速刀柄。這種機床的特點是工件 ( 工作台) 不動(dòng), 5 個坐標運(yùn)動都(dōu)由具有(yǒu)轉(zhuǎn)動和擺動功能的(de)主軸頭來完(wán)成, 主軸加工非常靈活, 工作台可以設計得非常大, 適(shì)合於加工具有複(fù)雜形麵的汽車覆蓋(gài)件、汽車儀表盤等(děng)大(dà)型模具。這種機床還有一大優(yōu)點: 在使用球頭銑刀加工曲麵時, 當刀具中心線垂直(zhí)於加工麵時, 由於球麵銑刀避開定點切削, 保證有一定的線速度, 可提高表麵加工質量(liàng)。由於這一優點, 這種結構非常適合於模(mó)具高精度曲麵的加工, 比工作台回轉式加工中心更有(yǒu)優勢。表3 為雙旋(xuán)轉主(zhǔ)軸頭(tóu)高速五軸加工中心(xīn)部(bù)分代表型(xíng)號的性能規(guī)格表。

3 高速五軸(zhóu)加工機床的關鍵技術

高速主軸、驅動技術和控製(zhì)技術是提高(gāo)五軸加工中心(xīn)高速性能、動態特性和加(jiā)工精度的關鍵。

( 1) 電主軸

在模具自由曲麵和複雜(zá)輪廓的加工中, 常常采用小直(zhí)徑刀具, 而要實現高的切削速度, 主軸必須具有很高的轉速。目(mù)前高速加工中心的電主軸轉速大多在18000~42000r/min。對於模具(jù)的微細銑削(銑刀直徑一般采用(yòng)0.1~2mm), 則需要更高(gāo)的轉速。

( 2) 直線電機

由於模具大多數是三維曲麵, 刀(dāo)具在(zài)加(jiā)工(gōng)曲麵時, 刀具軸要不斷進行製動和加速, 隻有通過較高的軸加速度才能在很高(gāo)的軌跡(jì)速度情況下, 在較短的(de)軌跡路徑上確保以恒定的每齒進給(gěi)量跟蹤給定的輪廓。如果曲(qǔ)麵輪廓的(de)曲率(lǜ)半徑愈小, 進給速度愈高, 那麽(me)要求的軸加速度愈(yù)高。因(yīn)此, 機床的軸加速度在很大(dà)程度(dù)上影響到模具的(de)加工精度和刀具的耐用(yòng)度。目前, 模具加工用的高速加工中心大多還是采用伺服電機和滾珠絲(sī)杠來驅動直(zhí)線(xiàn)坐(zuò)標軸, 但(dàn)部分加工中(zhōng)心已采用直線電機, 如德國DMG 公司的DMC75V Linear 高速五軸加工中心(xīn)。采(cǎi)用直(zhí)線電機驅(qū)動免去了將回轉運動轉換為直(zhí)線運動(dòng)的傳動元件(jiàn), 從而顯著提高軸的動態性能、移動速度和加工精度。

( 3) 轉矩電機

在高速五軸加工中(zhōng)心上, 回轉工作台和主軸頭的擺動和回轉運動, 已廣泛采用轉矩電機來實現(xiàn)。采用轉矩電機直接驅動的回轉(zhuǎn)工作台如圖8所示。轉矩電機是一種(zhǒng)同步電機(jī), 其轉子直接固定在所要驅動的部件上, 所以沒有機械傳動元件(jiàn), 它像直線電機(jī)一樣是(shì)直接驅動裝置。轉矩電機有著大扭矩輸出、高伺服響應、無接觸傳動(無磨(mó)耗)、無傳動背隙等特(tè)點, 所能(néng)達到的角加速度(dù)要比傳(chuán)統的蝸輪蝸杆(gǎn)傳動高6 倍, 在擺動主(zhǔ)軸頭上加速度可達到3g。使(shǐ)用轉矩電(diàn)機替代蝸輪/蝸(wō)杆和齒輪傳動結構可以將機(jī)構簡化, 並提高機構(gòu)的靜態和動態負載剛性, 這大幅度提高了旋轉工作台和主軸頭的動態性能(néng), 進而提(tí)高(gāo)回轉軸和擺動軸的定位精度和(hé)重複定位精度。

( 4) 控製係統

五軸機床(chuáng)的運動是5 個坐(zuò)標軸運動的(de)合成, 旋轉坐(zuò)標的加入使得運動學比三(sān)軸機床要複雜得多, 插補運算量非常大, 而且旋轉坐標的微(wēi)小誤差就會大幅度(dù)降低加工精度。因此, 要實(shí)現高速五軸(zhóu)加工, 數控係統必須具有良好的伺服性能及高速控(kòng)製能力, 更高(gāo)的運算速度和精(jīng)度, 而(ér)且還需具備(bèi)刀具(jù)中心點管理控製(zhì)能力; 實時的刀長和刀徑自動補償和機床幾何自動補償功能; 支(zhī)持(chí)傾(qīng)斜工作麵和圓柱麵加工[6]。目前應用在高速五軸加工中心常見的數控係統主要有德國Siemens 公司的840D和Heidenhain公司的iTNC530。

4 結(jié)束語

高速五軸(zhóu)加工作為一種先(xiān)進加(jiā)工技術, 在歐美等工業發達國家的汽車、模具、航(háng)天航空等領域已經得到了相當普及的應(yīng)用。隨著人們(men)對產(chǎn)品質量要求的提高, 模具的(de)結構越來越複雜, 其交貨期越來越短, 鑒於五軸加工技的諸多優勢, 以及五軸機床產品的價格逐漸降低, 可以預見高(gāo)速五軸聯(lián)動加工在我(wǒ)國模具製造領域的應用會越來越廣泛。

如果您有機(jī)床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com