0 前言

2009 年由於生產需要本公司經過實際檢驗得出結論,M150型單臂磨床(chuáng)需要進行(háng)大修。其導軌需要重新加工(gōng),導軌長度達七米,但是本公司適合該加工精度的機床最大加工行程為4 米,分別是西班(bān)牙數控導軌磨床和日本五麵體加工中心,如果發外加(jiā)工,費用比較昂貴且加工周期長,不符合公司節(jiē)約製造成本和(hé)盡快完成大修,確保產品加工時間的要求。經(jīng)過多方考察與專家商討,決定由本人利用日本五麵體加工中心的鏡麵加工技術結合接駁技術,實現(xiàn)導軌的加工。

1 方案策劃

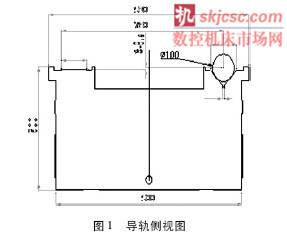

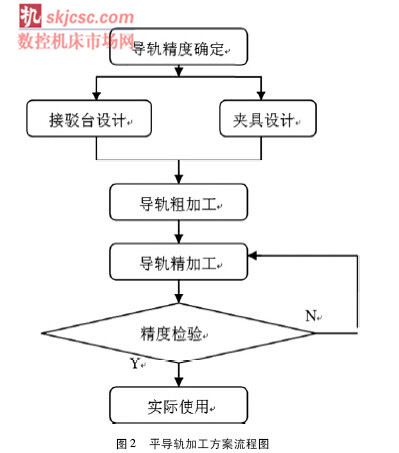

根據實際情(qíng)況分析,導(dǎo)軌加工要分兩部分完成,一是平導軌(guǐ)部分,二是90 度V 型導軌部分。如圖1 圖2 所示為導軌的側視圖(tú)與剖視圖。

為確保加工能夠一次性成功,先(xiān)加(jiā)工平(píng)導軌,以積累經驗。以下為策劃方案的流程圖:

2 方案執行

首先根據機床的原始資料,特別是檢測資料,查找導(dǎo)軌的精度標準(zhǔn),其中重要(yào)的參數為水(shuǐ)平度0.015,平麵度0.015,平行度0.03,表麵粗糙度0.8。確定五麵體加工中心在正常加工狀態下完全可(kě)以保證精度。其次接駁(bó)台的設(shè)計在整個加工(gōng)過程中(zhōng)其實是最(zuì)重要的一個(gè)環(huán)節。由於(yú)導軌本(běn)身完全超出行(háng)程3000mm,而(ér)且接駁精度要求盡可能保證在0. 005mm 以內,否則的話會影響導軌的平麵度以及產品的加工精(jīng)度。在此之所以選擇加工中心而不(bú)選擇導軌磨床,主要是因為機床結構本身導致,行程為(wéi)4 米的導軌(guǐ)磨床無(wú)法(fǎ)使用(yòng)接駁台,因此選擇防護罩可打(dǎ)開的加工(gōng)中心。本次接駁台使用的是螺紋導(dǎo)向導軌車移動的(de)方式。安裝工藝:

1) 首(shǒu)次裝夾(jiá)加工時,露出(chū)工作台的導軌尾部(bù),固(gù)定在導軌車(chē)上,此時導軌車非軲(gū)轆定位,采用自(zì)製支撐腿,並(bìng)用緊固螺母使其固定在地(dì)麵。當然此時高度和水平位置都(dōu)用千分表檢(jiǎn)測,保證位置精度。

2) 移(yí)動時放下軲轆,使其沿著(zhe)已經調整好的軌道(dào)移動到工作區域,在整個過程中兩個方向的水平儀保持原本位置不動。

3) 移動到位後,用固定千(qiān)分表(biǎo)檢測已加(jiā)工過並還在工作區(qū)域範圍內1 米左右的距離,並用螺母進行(háng)微調,保證其位置精度,移出工作區域的導軌(guǐ),仍然固定好位置。再次試加工。選擇一根長約5 米的工字鋼進行表麵加工,實驗接駁加(jiā)工精度以及夾具的裝夾精度。最後進行加工。當然如果加工經驗不豐富,對實際加工沒有信心,可(kě)在加工導軌上采用小銑刀進行細小淺(qiǎn)槽的(de)試加工實驗(yàn)。不過事實證明,在簡單的調試後便可進(jìn)行加工。

3 精度檢測

經檢測接駁精度在0. 003mm 以內,並(bìng)經過長期(qī)的使用加工,證明本次導軌加工,方法合理可行,為後來本公司12 米M50100 單臂磨床身(shēn)的接駁銑(xǐ)削工藝積累了實踐性的經驗。

4 結語

本次在平(píng)導軌加工中選用(yòng)的是¢150 平麵銑刀,而在加工(gōng)90 度V 型導(dǎo)軌時采用的是90 度倒角刀直(zhí)接(jiē)銑(xǐ)削側麵。本次加工也證明了在某種程度上鏡麵銑削加工(gōng)可以取代磨床的加工,並且有一定的效(xiào)率等方麵的優勢。而接駁技術的靈活運用可以(yǐ)很大程度上解決長導軌的加工乃至時間經濟方麵(miàn)的問(wèn)題。

如果您有機床行業、企業相關(guān)新(xīn)聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com