【摘要】簡要闡述(shù)了在(zài)中國鐵路跨越(yuè)式發展(zhǎn)背景下,鐵路貨車(chē)製造(zào)主導企(qǐ)業齊齊哈爾鐵路車輛(集團)公司(以下簡稱齊車公司)衝壓加(jiā)工工藝過程的(de)薄弱環節,並針對衝壓加工係統在(zài)工藝設計及製造模式、信息化、定額管理等(děng)方麵的建設進(jìn)行了探討。

關鍵詞:跨越式發展;鐵路貨車;衝壓加工;信息化;定額管理

1 引言

在國民經濟快速(sù)發展的帶動下,鐵路運能需求大幅攀(pān)升,據有關數據統計,全國日均申請車皮滿足率僅為50%~60%,高峰期更(gèng)下降至約(yuē)35%。2002 年底,鐵道部部長(zhǎng)劉誌軍在全國鐵路工作會議上(shàng)明確指出, “充(chōng)分利用後發(fā)優勢,學習借鑒發達國家鐵路技術,實現我國鐵路的跨(kuà)越式發(fā)展(zhǎn)”。從而拉開(kāi)了中國實施鐵路跨越式發展戰略的(de)序幕。

鐵(tiě)路跨越式發展(zhǎn)戰(zhàn)略主要包括兩方麵的內(nèi)容(róng):其一,運輸能(néng)力的快速擴充。在(zài)較短時間內(nèi)解決鐵路運輸能力不(bú)適應的問題,早日使鐵路運輸能力適應(yīng)國民經濟和社會發(fā)展需要;其二,技術裝備水平的快速提(tí)高。充分利用國際(jì)國內先進(jìn)的技術資(zī)源,加快技(jì)術創新,在較短時間(jiān)內,使我國鐵(tiě)路主要技術裝(zhuāng)備達到或接近發達國家(jiā)水平。

按照2004 年(nián)國務院通過(guò)的《中長期鐵路網規劃(huá)》,2010 年國家鐵路牽引動力將全部實現內電化,形成以牽引5000t 的(de)線路為(wéi)骨幹的重載網絡,達到重(chóng)載線路(lù)縱橫聯網,積極建設運煤(méi)專線,開行10000t~20000t 重載單元組(zǔ)合列車。發展高速鐵路和客運(yùn)專線,開(kāi)行時速250km以上的高速列車。在主(zhǔ)要(yào)繁忙幹線上(shàng)開(kāi)行時速160~200km的準高速列車,在普通線路上發展時速120km的快速列車。繁忙(máng)幹線貨物列車時(shí)速達(dá)120km,一般(bān)線路貨車時速達到70~80km。由此可見,今(jīn)後我國鐵路貨車將由通用化貨車低端產品向提速、重載貨車(chē)以及專用(yòng)貨車高端產品轉變。

2 鐵(tiě)路貨車產品研發製(zhì)造新模式

國內宏觀形勢的引(yǐn)導,使得中國鐵路貨車(chē)製(zhì)造業麵臨著積極而深刻的機(jī)遇和挑戰。“重載、提速”已然成(chéng)為鐵路貨運產品的主要發展方向。供求市場的開(kāi)放,以(yǐ)及參與國際鐵路貨車市場競爭的需要,滿足用戶多樣化需求的(de)能力是當今企業可持續發展的關鍵要素。同時,安(ān)全、質量標準意識深入製(zhì)造過程的各個環節。多品種、小批量、快捷(jié)轉產將成為(wéi)今後(hòu)鐵路車輛製(zhì)造行業的主要生產模式。

3 貨車製造衝壓加工係統建設

為適應貨車製(zhì)造業的深刻變革,齊車公司始終堅持“科技興企”戰略方針,並堅持走“以裝備保工藝、以工藝保質量、以質量保安全”之路,大力提升技(jì)術(shù)手段。經(jīng)過“七五”、“八五”、“九五(wǔ)”、“十五”期間的建設,公司在(zài)信息化建設、鑄造、機械加工、焊接、熱處(chù)理、理化檢測、板材衝壓及表麵處理、塗裝等專業領域,先後從美國、英國、日本、意大利、德(dé)國等國家引進了世界一流的現代化裝備和生產線,多年來的持續(xù)改造,大大提(tí)高了產品研發製造能力、內在質量和商品化水平。但是,麵(miàn)對鐵路貨車技術的快速發展,當前衝(chōng)壓加工係統的建設尚有許多阻力和障(zhàng)礙需要克服與突破。

3.1 衝壓信息化(huà)建設與實施

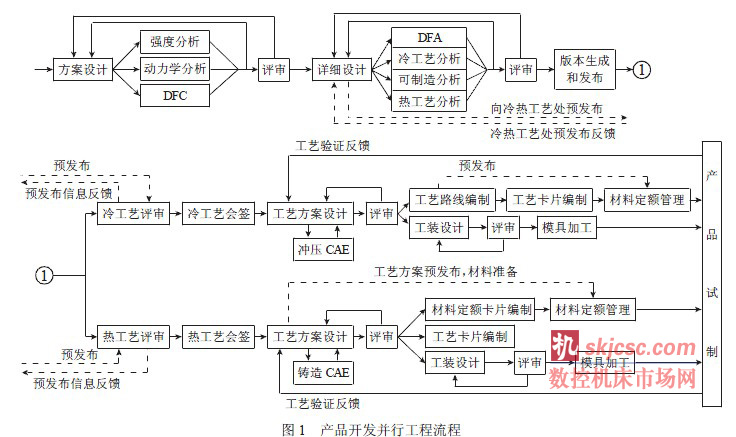

信(xìn)息化建設對提(tí)高企業生產效率、降低成(chéng)本、縮短(duǎn)產品周期、提高質量等方(fāng)麵的成績已科學共識。上世紀末,齊車公司與清華(huá)大學合作,在國內同行業中率先建設了鐵(tiě)路產品開發並行(háng)工程,並通過國家“863/CIMS”主題項目驗收。圖1 所示為產品(pǐn)開發並行工程流程(chéng)。

“並行工程”是一個複雜的係統工程,它解決(jué)如何有效地將產品開發設計、工藝準備過程、製造、過程管理、經(jīng)營銷(xiāo)售等過(guò)程合(hé)理的組織,實現(xiàn)獲得最(zuì)佳的產品周期(qī)和成本,有關資料表明,並行工(gōng)程的實(shí)施可有效降低企業產品準(zhǔn)備周期30%~40%,大幅降低試製成本。衝壓(yā)加工係統作為貨車製造最重要的專業(yè)領域之一(yī),其所涵蓋的零部件從數量上約占整車70%,其工作流程的(de)快捷、準(zhǔn)確性直接關(guān)係到產品準備的周(zhōu)期(qī)和成本。幾年來,我公司並(bìng)行工程項目的啟動和實施,在不同部門的協同(tóng)應(yīng)用實施仍處於不斷探索(suǒ)驗證的階段。

對於(yú)衝壓工藝(yì)設計,應突出強調工藝設計、分析、模具設計及製造的並行(háng)過(guò)程,形成圖2 所示的過程模式。摒棄傳(chuán)統串行滾動模(mó)式,而是將動態協同從始至終貫(guàn)穿於(yú)整個產品過程中,為消除錯誤發生、係統快速反應、最大程度的壓縮過(guò)程周期提供(gòng)有效解決方案。

方案的實施應重點關注以下(xià)幾方(fāng)麵:

(1)控製工藝並行設計及優化(huà)的有效運行並提供解(jiě)決方案。升級現有的CYCAPP2.1 衝壓過程設計係(xì)統(tǒng),在工藝方案的(de)製定和模具展開設計過程中,充分發揮(huī)專業CAE 係統Dynaform的(de)作用。

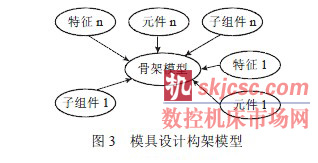

(2)構建基(jī)於全相關參數化的模具設計(jì)過程(chéng)。除需要部門間協同工作網絡環境的支持,作為具體完成模具設(shè)計(jì)的單元,在設計過(guò)程中應充分考慮保證使來自(zì)前端數(shù)據的任何變化(如產品尺寸局部(bù)變更、工藝(yì)尺寸調整等)能夠及時傳遞(dì)和更(gèng)新後端輸出(如工程圖、CAE結構模型、CAM模型等),合理構建(jiàn)設計模型。

(3)協同製造,推進並實現CAD/CAM/CAE/CAPP的一體化技術。特別強調實施成形過程的(de)計算機模擬分析和優化技術(CAE)、計算機輔助製造技術(CAM)在工藝過程中作用,並形成體製(zhì)。

(4)衝壓資源信息庫及工藝標準化(huà)建(jiàn)設,可壓縮輔助周期,提高可靠性。

3.2 加快衝壓加工(gōng)技術改造

近年來,新工(gōng)藝、新(xīn)材料等技術在高速、重載(zǎi)鐵路貨車產(chǎn)品中廣泛采用。機器人自動焊接技術對(duì)組裝精度的要求大幅提高,高強度鋼、鋁合金、不鏽鋼等(děng)新材料普遍(biàn)采用。

從工藝角度分析,貨車產品大型(xíng)壓力成型加工沒有明顯的(de)變(biàn)化;板材異型加(jiā)工比例增多;由於組裝工藝的提升,大中型(xíng)覆蓋和結構件的加工精度要求(qiú)大大提高;傳(chuán)統標準型鋼使用量驟減,取代之主要為冷彎型鋼或折壓加工;車(chē)體高強鋼材料(liào)的強度等級大幅提升;同時,多品種(zhǒng)、小批量、快捷轉產的生產特點以及質量標準的提高對衝壓加工技術裝(zhuāng)備(bèi)提出了新(xīn)的要求(qiú)。目前,公司衝壓加工係(xì)統在板型材的精確下料、新強度材料的校平處理、彎(wān)曲成(chéng)形加工等方麵(miàn)需要升級改造。

國內外板材的剪衝、校平、彎曲、成形(xíng)以及型(xíng)鋼加工等衝壓加工(gōng)裝備技術迅(xùn)猛發展,數控、液壓、材料等新技術已得到廣泛應用,設備的數(shù)控化比例是衡量該加工係(xì)統柔性、質量保證能力的重要標準(zhǔn)。因此,針對貨車製造衝壓加工(gōng)係統的技術改造,應注(zhù)重以下幾(jǐ)方麵內容:

(1)合理配置板材(cái)數控剪切、切割設備的占比,提高柔性、精(jīng)加工能力。隨著機器人自動焊接線等組裝工藝手段的引進和升級,對相(xiàng)關配套零部件的質量要求提高,尤其要保證大型覆蓋結(jié)構件的數控精加工能(néng)力。當前主流板材剪切設備普遍配備了數控係統(tǒng),可根據被(bèi)剪板料的材質、厚度和剪(jiǎn)切長度,自動完成剪(jiǎn)切角度、剪切行程、刀片間隙和後擋料的調整,剪切精度、效率、柔性控製方麵大大提高。在歐(ōu)美、日本等發達國家,剪切(qiē)設備普遍配備了集送料、定位、卸料碼垛全程自動(dòng)控製的(de)CNC 集(jí)成控製係統,對於大型結構件的數控(kòng)剪切精度高(gāo)。

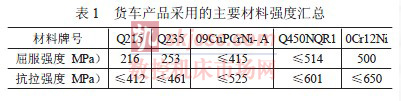

(2)板材校平能力的合(hé)理儲備(bèi)。根據產品的(de)預測及(jí)當前產品材料應用特點,高強度耐候(hòu)鋼(gāng)Q450NQR1及不鏽(xiù)鋼將成為今後提高車體強度的主要材料。通過對70t 級貨車(chē)換代產品的(de)材料統計,Q450NQR1 在整車板材件的占比已高達94%(以70t 級通用敞車為例),不鏽(xiù)鋼材料也在整車生產中進行(háng)了試製,從產品的壽命周(zhōu)期看,屈服強度在600MPa 等級的材料將在今(jīn)後很長時期內廣泛采用。表(biǎo)1 所(suǒ)示為貨車產品采用的主(zhǔ)要材料強度匯總。

(4)鋼結構型鋼加工技術的(de)提升及定位。70t 級通用貨車產品的換代,鋼結(jié)構型鋼類件的構成已發生變化,冷(lěng)彎型鋼已(yǐ)成為鋼(gāng)構件主要材料。冷(lěng)彎型鋼的加工(gōng),國外廣泛采(cǎi)用鋸切下料、CNC 控製機器人切割、機械加工單元組合式(shì)生產線,能夠完成型鋼三維切口形狀的高精度加工;而對於小規格截麵標準型鋼,則普遍采用數(shù)控衝切加工線,在效率(lǜ)、成本和(hé)質量(liàng)方麵具(jù)有顯(xiǎn)著的綜合優勢。對於貨車型鋼構件的加工,可從(cóng)兩方麵考慮:其一,引(yǐn)進柔性數控型鋼加工生產線,投入較高;其(qí)二,借鑒(jiàn)中集集團的(de)集裝箱鋼構件的製造經驗,采用(yòng)板料剪切切割、數控折壓加工方案,投(tóu)入較低。

(5)具有柔(róu)性技術特點的工裝應用推廣(guǎng)。衝壓模具柔性化的設計理念是“脫離單(dān)一零件(jiàn)約束,尋求零件的共性製造特征,形成一模多用的製造模式”,實現(xiàn)的關鍵在於成組分類、模(mó)具資源能夠可(kě)重複“組合”與高效利用。從結構形式(shì)上柔性模具分兩類:一類是單元式組合模具,另一類(lèi)是積木式通用模具。組合單元衝模在C80 鋁合金運煤敞車(chē)生產中(zhōng)的應用成果表明:具有柔性特點的工裝(zhuāng)應用,可以提高生產效率、降低成本(běn)。

(6)走(zǒu)專業(yè)化道路。改變衝壓係統“小而全”、“多而雜(zá)”的現狀,對(duì)部件組(zǔ)焊按專業化分工原則以及衝壓件的大(dà)、中(zhōng)、小規格分類,成立一個或幾個專業部件組焊製造供應中心。

3.3 衝壓材料定額管理研究實施(shī)

材料(liào)定額技術是(shì)界於技術和管理之間(jiān)的邊緣學科,研究(jiū)和掌握物資消耗定額,對(duì)於鐵路貨車製造有(yǒu)著重要的意義,合理下料與科學定額對產(chǎn)品成本的影響是尤為巨大。

目前,齊車公司批量生(shēng)產過程中,日消耗板型材約400t,衝壓加工材料定(dìng)額係統的(de)主要問題體現在以下幾方麵:

(1)經驗(yàn)係數法存在一定的誤(wù)差,不(bú)同車型產品係數的確定缺乏科學依據或標準過時(shí)。

(2)定(dìng)額製定與工藝過程方法脫節(jiē),工藝(yì)定額編製的精細化程度還應(yīng)更高。

(3)物資采購過程中鋼材規格(gé)與定額執(zhí)行條件的不相符,實(shí)耗控製難度高(gāo)。

(4)執行車間物(wù)資定額管理方式混亂,現場(chǎng)可控程度低。

(5)忽視了套裁下料的影響。鑒於材料定額技術(shù)的重要性,國內外企業及業界專家對該專業領域開展了多方麵的研究(jiū),方法不一,對(duì)企業的實施指導方案也不同。對於鐵(tiě)路貨車製(zhì)造衝壓(yā)定額技術(shù)的建設和發展,如(rú)何實施精細定額管(guǎn)理,建議從以下幾方麵考慮:

(1)通(tōng)過現場寫實等基礎工(gōng)作,修正現有的經(jīng)驗參數(shù)。

(2)建立衝(chōng)壓定額體(tǐ)係或機製,如下料套裁卡,關聯並指導定額編製,以排樣計算法最終實現精細定

額。

(3)物資采購與定(dìng)額管理的強相關統一(yī)、時效性,首先強調定額指導物資采購。

(4)重點進行定額係統的信息化建設,形成以(yǐ)下料(liào)工藝(yì)、計算機優化排樣(yàng)、技術定額設計(jì)、物資管理、定額管理等立體交叉的多點(diǎn)網絡係統模式,突出可控性、可執行性。

4 結束語(yǔ)

齊車公司作為我國鐵路貨(huò)車主導開發製造企業,新產品的開(kāi)發進程日趨加快,同(tóng)時車輛結構日趨複雜,尤其對產品(pǐn)質量(liàng)及(jí)使用(yòng)性能要求極高的出口車,製造工藝難度空前提高。公司衝(chōng)壓工藝水(shuǐ)平及能力、衝壓(yā)件質量比照發達國家尚有(yǒu)較大差距,還遠不能滿足提速重載、多產(chǎn)品並行研發(fā)生產及產品質量的要求。

當前,處於(yú)“十(shí)一五”規(guī)劃的建設(shè)期(qī),且適逢國家宏(hóng)觀政策支持(chí)“東北老工業基地建設(shè)”的良(liáng)好氛圍,為確保貨車製造企業的可持續發展,抓住契機,提高衝壓加(jiā)工質量、效率、增強柔性應變能力,加(jiā)速解決現行(háng)及可以預期的衝壓加工生產中的關鍵薄弱環節,優化(huà)工(gōng)藝裝備(bèi)結構,采用優質、高效(xiào)、低耗的工藝流(liú)程(chéng)與技術,真正形成現代化、規(guī)模化、專業化格(gé)局的貨車製造(zào)板(bǎn)材及型鋼加工流程,應成為衝壓係統建設及技術改造的主(zhǔ)導(dǎo)方向。

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com