一、概述

臥(wò)式銑鏜加工中心體現了國(guó)產數控機床快速發展,標誌著我國數控機床在技術上的新突破。產(chǎn)品有小規(guī)格300mm工作台到(dào)大(dà)規格2500mm工作台,有單工作台到雙交換(huàn)工作;有普通型到精密、高速型加中心等等。此次(cì)把臥式銑鏜加工中心作(zuò)為論述的重點,是由於這類產品在我國(guó)生產製造(zào)已經有幾十(shí)年(nián)的曆史(shǐ),其製造技術比較成熟,一(yī)般生產機床工作台規格都在2000mm以下。上個世紀八十年代開始,由(yóu)最初國內幾家企業到如今製造該產品的企業達幾十家,產品技術水平也有了質的飛躍。但在幾(jǐ)十餘年的發展曆程中,該產品雖然在技(jì)術性能、精度、主(zhǔ)軸轉速(sù)及坐標移動速度等(děng)方(fāng)麵不斷(duàn)突破,而在(zài)產品(pǐn)規格上最(zuì)大也隻是2000mm工(gōng)作台。大規(guī)格、重大形式臥式銑鏜加(jiā)工中心近幾年才開發出(chū)來。如今,2500mm或以上規格工作台、帶交換(huàn)工作(zuò)台站的重大型臥式加工中(zhōng)心,開創了該類產品曆史先河,為我國航空、航天、軍工、電力、船(chuán)舶、工程機械和其它機械製造業行業(yè)提供(gòng)了大型關鍵設備。

二、臥(wò)式銑鏜加(jiā)工中(zhōng)心總體(tǐ)布局的結構特點與技(jì)術分(fèn)析

本分析隻對傳統上刨台式及十字滑台式臥式加工中心進(jìn)分析,不包括落地(dì)式及五軸加工中心。

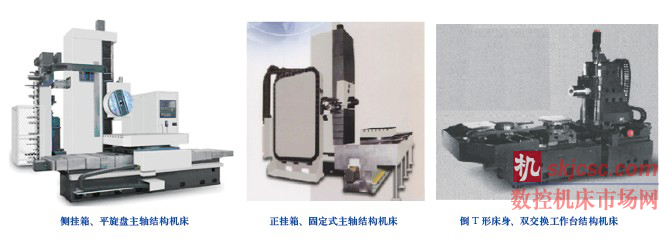

臥(wò)式加(jiā)工(gōng)中心產品的總體布局有立柱固(gù)定式和移動式結(jié)構(gòu);主軸箱有(yǒu)正掛箱和側掛箱;主軸形式有固定(dìng)式和移動式,移動式主軸(zhóu)有鏜杆式、滑枕式、平旋盤式等多種(zhǒng)結構。

1. 立柱固定(dìng)式結構

采用立柱固定式(shì)結構的機床,其機床布局不(bú)外乎有這麽幾種形式:

1)立柱固定在床身上,工作台沿X向、Z向作十字運動,主軸箱(xiāng)沿Y向上下運動。主軸(zhóu)箱可以是正掛(guà)箱、側掛箱兩種形式。此類機床(chuáng)適用於中(zhōng)型(xíng)複雜零件的鏜、銑等多工序加工。

2)固定(dìng)式框架立(lì)柱結構(gòu),主軸箱沿X、Y向作十字運動,工作台沿Y向運動。此類機床適用於中(zhōng)小型零件的鏜、銑等多種工序(xù)加工。

3)立柱固定在床身上,主軸箱側掛在立柱上,主軸箱沿Y、Z向作運動,工作台沿X向運(yùn)動(dòng)。此類機床適用於中型零件鏜、銑等多工序加工。

2. 立柱移動式結構

立柱移動(dòng)式機床特點是整體床(chuáng)身大(dà)多呈T字型布局,它(tā)包括這麽幾種結(jié)構形式:

1)床身呈T字布局刨台式結(jié)構,立柱在縱床身上(shàng)沿Z向運動,工作台在橫床身上沿X向運(yùn)動。主軸箱在立柱上有正掛箱、側掛箱兩種形式,沿Y向運動。這(zhè)類機床適用於(yú)中(zhōng)、大型零件,特別是長度較大零件的鏜、銑(xǐ)等多工(gōng)序加工。

2)床身呈倒T字形布局(jú)結構,立柱(zhù)在橫床身上作X向運動,工作台在縱床身上作Z向運動(dòng)。主軸箱在(zài)立柱上有正掛箱、側掛箱兩種形式,沿Y向運動。這類機床(chuáng)適用(yòng)於中、大型零件的鏜、銑(xǐ)等多工序加工。

3)床身呈倒(dǎo)十字(zì)形布局(jú)結(jié)構,立柱沿X、Z向十字運動(dòng),主軸箱在立柱(zhù)上作Y向運動,工作台(tái)固定在前床身上。這種機床可適用於中(zhōng)、小型複雜零件的鏜、銑等多工序加工。

目前,國內(nèi)外臥式加工中心機床布局大多采用T字形結構,這種結(jié)構(gòu)的機床技術比較成熟。從上述結構布(bù)局分析可以看出,一般中、小型機床采用倒T字型結構。這種結構機床可配備(bèi)多個工作台實現快速交換。運動部件也可高速移動,並能高速切削加工,提高工作效率。而T字形刨台式(shì)結構適用於大、重型(xíng)機床,可配備(bèi)雙工作台交換加工,機床(chuáng)工作的同時可以在待加工區進行工件的裝夾,提高機床加工效率。這種結構布局可作為柔性單元,搭配自動線構成柔性製造(zào)係統。

3. 主軸箱正掛箱結構分析

主軸箱為正掛箱即是主軸箱體在龍門框架式熱對稱(chēng)立柱中央沿立柱導軌上下移(yí)動。由於是正掛箱結構,主軸處於箱體的對稱中心部位,機床運轉所產生箱體溫升變形對(duì)主軸軸線位移影響較小。因此(cǐ),主(zhǔ)軸箱為正掛箱(xiāng)的機床更容易保證零(líng)件加工精度。而主軸箱體裝在龍門框架立柱內部,其裝配工藝複雜,必(bì)須有特(tè)殊工藝、工裝才(cái)保證主軸(zhóu)箱與龍門式立柱的裝配。這(zhè)種結構的機床提高(gāo)了(le)工藝製造成本。

4. 主軸箱側掛箱結構(gòu)分析

側掛箱(xiāng)則是主軸箱側掛於立柱外側沿(yán)立柱(zhù)導軌上下移動。立柱一般都是采用封閉式矩形(xíng)箱型結構,其抗彎、抗扭、抗變形能(néng)力(lì)較強。由於主軸箱(xiāng)掛於立柱側麵,機床(chuáng)運轉(zhuǎn)所產生箱(xiāng)體溫升(shēng)或受其他熱覆射使箱體變形而使主(zhǔ)軸軸線產生偏移,影響工件的加工精度。這種結構機床可承受較(jiào)大的切削力,且裝配(pèi)較正掛箱相對容易簡單。

加工中心是一種高精度機械加工設備,以(yǐ)提高零件加工精度為前題。因此,國內外企業的臥式加工中心大多數(shù)采用正掛箱結構。

5. 主軸部件分析

1) 固定式主軸結構(gòu):

● 機械主軸:當今一般都采用結構緊湊集(jí)成主軸組結構,通過獨立(lì)伺服電機驅動,經齒輪有級傳動帶動主軸旋轉。由於采用齒輪降速傳動,主軸變(biàn)速範(fàn)圍大(dà),可實現大扭矩、重切削加工要求。另(lìng)外還有采用(yòng)齒型帶同步傳動結構,可實現主軸無級調速。無論采用哪種傳動(dòng)的(de)主軸結構,主軸(zhóu)軸徑頭部位置與箱體間存在有間隙。一(yī)般在箱體或主軸法蘭藍盤設計成迷宮式結構,並以氣幕加以保護,避免(miǎn)切削液和粉塵等滲入,以保證主軸的精度和使(shǐ)用壽命。

● 電(diàn)主軸:這種主軸通常采用(yòng)內藏式(shì)電機(jī)主軸單元(yuán)結構,以零傳動的(de)方式(shì)實現主(zhǔ)軸高速旋轉。主軸內部裝(zhuāng)有編碼器,通過伺服裝置對主軸運轉進行控製,可完成主軸準停、急停等功能。由於是電機(jī)直接驅(qū)動無傳動鏈(liàn),可使主軸達幾萬轉或更高轉速,並可減(jiǎn)少(shǎo)機床的噪聲、發(fā)熱、振動和功率損失。一般適用於切削力小、薄壁、複雜曲麵、精密零件的加(jiā)工。

2)移動式主軸結構(gòu):

移動式主軸結構一般用在中、大型機床上。它克服(fú)了固定式主軸接長刀杆加工易使刀杆變形而帶來(lái)的弊端,通常用以較深孔的鏜削或平麵銑削加工。鏜杆或(huò)滑枕伸出時(shí)會產(chǎn)生撓度誤差,而影響工件加工質量,因此,對於采用移動式主軸的機床這是一(yī)個比(bǐ)較關(guān)鍵項目。國內外企業對此(cǐ)不斷進行深入研究,采用新材料,改進設計、工藝,采用主軸集成技術等方法提高移動部件的剛性(xìng),利(lì)用控製及補償技術(shù)修(xiū)正移動誤差來保證(zhèng)加工精度。

● 鏜杆式移動主軸:這種主軸結構可以由獨立伺服電機驅動滾珠絲杠拖動鏜軸移動,鏜軸移動位(wèi)置由位(wèi)置控製(zhì)器監控(kòng)。它(tā)作為機床一個坐標軸可自行或參與(yǔ)機床坐標聯動加工。通(tōng)常定義該軸為W軸。另外還有由液壓係統作為動力,液壓油缸為執行元件拖動鏜軸移動。這(zhè)種結構鏜軸的移動過程沒有位置監控,不能成為機床的坐標軸。

● 滑枕式移動主軸:這種主軸結構可以進行滑(huá)枕大行程對(duì)工件加工,比鏜杆移動式結構達到(dào)更深的孔或麵的加工。這是由於在滑枕移出的基礎上主軸在(zài)滑枕內繼續移出,總行程一般(bān)可達1000mm以上。由(yóu)於滑枕截麵是矩形結構,滑枕行程移動的間隙類似(sì)於機床矩形導軌其間隙可(kě)調,保證了滑枕運動中(zhōng)的(de)高剛性和可重複性。因此,它(tā)的導向性能和移動精度優於純鏜杆(gǎn)移動式主軸結構(gòu)。

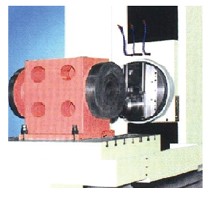

● 平旋盤式主軸:平旋(xuán)盤可分為固定式和可(kě)拆式兩(liǎng)種。固(gù)定式平旋盤是安裝在(zài)機床上不可拆(chāi)卸的,而可拆式(shì)平旋盤拆卸與否可根據加工的需要來確定。平旋盤旋(xuán)轉(zhuǎn)運動是(shì)由主電機經齒輪傳動完成主切削運動;平旋(xuán)盤滑塊(kuài)的徑向進給移動是由伺服電機(jī)驅(qū)動(dòng),經齒輪(lún)行(háng)星機構傳遞完成。平旋盤還可以(yǐ)帶有兩個滑塊同向或反向沿徑向移(yí)動,實現進給加工。這種平旋(xuán)盤結構與普通機床上的平旋盤不同,平旋盤滑塊(kuài)的進給是由伺服電機控製(zhì)完成,稱為U軸。平旋盤徑向滑塊上帶有刀具自動夾緊裝(zhuāng)置,可實現刀(dāo)具的自動交換,故稱(chēng)其為數控平旋盤。可實現複雜零件回轉麵及溝槽的車鏜加工。

三(sān)、高精度、高速度、重大型是臥式銑鏜加工中心技術發展(zhǎn)的重點方向

目前國內生產製造臥式加工中心企業有幾十家,產品規(guī)格從工作台300mm到2500mm等(děng)各種規格二十多台(tái)。在這些企業中我們發現很(hěn)多新麵(miàn)孔。據了(le)解,他們有的是近(jìn)兩年才轉入機(jī)床行業並自行開發、製造臥式加工中心,其機床製造技(jì)術不是很成熟,機床指標與性能還處於一般水平。有的卻是高起點,利用國(guó)外先進技(jì)術生(shēng)產製造(zào)中、大(dà)型臥式加工中心(xīn)及其他類型高端數控(kòng)產品。

一般工作台規格在630mm以下的中小規格機床,機械主軸(zhóu)最高轉速大(dà)多在8000r/min以下(xià);各直線(xiàn)坐標(biāo)最大位移速度(dù)在60m/min以下;定位精度在0.01mm左右(yòu)。而中大型規格的(de)臥(wò)式加工中心機床指(zhǐ)標低於上述指標。 通過資料顯示,有些企(qǐ)業機床性能、參數可作為(wéi)選項,根據用戶需(xū)要,采用不同配製。例如:有些中、小(xiǎo)規格的加工中(zhōng)心,采用了電動主軸,使機(jī)床主軸轉(zhuǎn)速可達上萬轉/分鍾甚至幾(jǐ)萬轉/分鍾。滿足了汽車工業中的模具製造、以及動力設備製造業中難加工材料如:鈦合金、鉻、鎳、鐵等合金的加工。

提高機床進給(gěi)速度、縮(suō)短零件加工時間,是提高生產效率的重要保證。因此在高速進給技術方麵,已采用直線電機驅動或采用大導程滾珠絲杠為(wéi)驅動,進給加速(sù)度達1.5G~ 2G,快速進給速度達120 mm/min。此(cǐ)類產品在於機體的小型化,通過(guò)采用相應的(de)技術手段是不難達到的,這類(lèi)產品更易於(yú)形成(chéng)柔性線體係。

在機(jī)床行業追求高精度、高速度的同時,我國(guó)航空、航天(tiān)、軍工、能源裝備和重型(xíng)機械(xiè)工程等重點發展領域正在快(kuài)速發展,對金切機床技術水平、性能指標要求越來越高。這(zhè)些行業的突出特點是零件基體龐大、結構複(fù)雜、品種繁多(duō),精度要求高,通常為小批(pī)量生產,無法采(cǎi)用大規(guī)模流水生產方式來提高效(xiào)率和降低成本。特別是大型箱體零件惟有重、大型臥式加工中心水(shuǐ)平軸切線削加工比較適合。如寧波海天精工機械有限公司生產的HTM-160HA、上海三一精機有(yǒu)限公司生(shēng)產的HMSD250P及意大利PAMA(上海公司)生產(chǎn)的TB3000臥式加中心等。其工作台規格分別(bié)達2000mm、2500mm和1600mm,並采(cǎi)用雙交換工作(zuò)站結構(gòu)。這類機(jī)床可承載大(dà)型零(líng)件,一般最大(dà)可承載零件重達二十多噸(dūn)。該類機床均采用鏜杆式移(yí)動主軸結構(gòu),鏜軸直徑為(wéi)φ130mm至φ160mm。采用大功率和高扭矩設計,可進行強力、高速切削加工。目前(qián)帶雙交換工作(zuò)站結構最大規格工作台已達到3000mm×2500mm,鏜軸直徑為φ160mm。而固定工作台結構(gòu)機床(chuáng),工作(zuò)台最大可達4500mm×3000mm如台灣達佛羅企(qǐ)業有限公司生(shēng)產的HBM-7T型產品。

四、結束語

目前,中小規格臥式加(jiā)工中心產品涉足廠家較多,產品的整體製造技術比較成熟,產品的技術性能與技術指標已接(jiē)近國外發達國家產(chǎn)品水平。這(zhè)類產品市場容量大、但競爭(zhēng)也較為激烈,已麵臨著產(chǎn)能過剩(shèng)的危機。而國內重大型臥式加工中心製造技術(shù)還處(chù)於發展階(jiē)段,國內能夠掌握其核心技(jì)術生產(chǎn)、製造的企業不(bú)多,重大型產品競爭遠不如(rú)中小(xiǎo)規格產品競爭激烈,致使企業(yè)缺少(shǎo)產品了創新意思,產品的(de)技術挖潛(qián)升級步伐較慢,導致(zhì)重大型產品(pǐn)技術發展落後於中小規格產品。若要實現核心技術突破,企業應積極跟蹤市場和國外產品技術發展趨勢,踏實做好核心技(jì)術的攻關研究工作,如(rú)大型移動部件的剛性研究以(yǐ)及(jí)拖動技術的研究,熱(rè)變(biàn)形補償技術的研究等等,使之提高機(jī)床的精(jīng)度和穩定性,真正實現從提供機床產品(pǐn)到機床商品的轉變,為我國重點發展領(lǐng)域及新興產(chǎn)業提供先(xiān)進適用的機床裝備。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com