目(mù)前航空製造業小直徑螺紋孔的加工是一項難(nán)題。經常出現絲錐折斷在工件中,造(zào)成附(fù)加修複工序,影響產品質量與精度(dù),甚至造成貴重零件報廢。針對(duì)這種情(qíng)況,在加(jiā)工中選用性能良好的刀具材料和切削液,合理選擇刀具結構、幾(jǐ)何參數和切削用量,采用一(yī)些新(xīn)裝置並開發新的切削工藝,如螺紋銑技術、振動(dòng)加工技術等在現有高性能的數控機床硬件的支持下,使得鑄(zhù)造高(gāo)溫合金小直徑螺紋孔(kǒng)加工難題得以解決。

典型材料如K465 材料(liào)有很強的“記憶(yì)”功能(néng)———加(jiā)工後縮回原狀的傾(qīng)向。為克服這(zhè)個問(wèn)題,把底孔鑽得大(dà)一點: 技術要求規定底孔2. 2 + 0. 060 mm,實際鑽成2. 2 + 0. 11+ 0. 05mm,大了0. 05mm; 螺(luó)紋孔要求尺寸: MR2. 5—5H6H,其中孔深(shēn): 7 + 0. 03- 0. 02 mm。這樣既減少了螺紋的工作量(liàng),又有效地抵消了材料的(de)回縮量。在鑄造高溫合金(jīn)材料(liào)上加工螺(luó)紋的主要(yào)困難,是由於切(qiē)削時產生的熱(rè)量和工件材料的收縮包住了圖(tú)1刀具,易造成刀具扭斷。

零件整體結構(gòu)如圖1 所示。

一、手動攻螺紋

1. 絲錐材料

絲錐基體的強度很重要。由於工件的硬度和強度高,常(cháng)使絲錐牙頂很快(kuài)磨鈍。在(zài)這種情況(kuàng)下,采用(yòng)具有(yǒu)較高的韌性、紅硬性以及抗變(biàn)形和抗磨損性能高的絲錐比較好。

( 1) 鈷高速鋼材料硬材料工件的螺紋加工中,其抗彎強度、耐(nài)磨性、熱硬度等性能指標可比普通高速(sù)鋼提高2 ~ 3 倍。

( 2) 塗(tú)層刀具在加工螺紋過程中,會產生較高切削熱並傳遞(dì)給刀具(jù),從而使刀具硬度降低。螺紋刀具( 基體為(wéi)高速鋼) 經塗層(céng)後其表麵硬度明顯增高: TiN 塗層硬度可達2 300HV 以上,TiCN 塗層(céng)硬度可(kě)達3 000HV 以上。

2. 絲錐的選擇

根據(jù)槽型選擇絲錐,絲(sī)錐應具有較長的刀具壽命和(hé)良好的排屑結構、較高的(de)質量穩定性和切削刃重複精度。通過調研,現在的絲(sī)錐有直槽絲(sī)錐、螺旋槽絲錐、螺尖絲錐、擠壓絲錐等,其性能各有(yǒu)所長。特殊絲錐如跳牙絲錐,它間隔去掉一個牙,與工(gōng)件之間的壓力(lì)及摩擦力較小。跳(tiào)牙絲(sī)錐的(de)特點是(shì):加工薄壁件內螺紋時不會造成薄壁件變形。用絲錐在塑性大和韌性高(gāo)的工件材料中攻螺紋時,作用於螺紋齒側麵上的法向力易使工(gōng)件產生很大(dà)的擠壓變形(xíng),因而摩擦加大,會使攻出(chū)的工件(jiàn)螺紋表(biǎo)麵(miàn)粗(cū)糙度值較大,且易使絲(sī)錐損(sǔn)壞和卡死。可采(cǎi)用刀齒作成交錯(cuò)排列的跳牙絲錐,也(yě)即將絲錐刃瓣(bàn)上的刀齒每(měi)隔一個去掉一齒,這(zhè)樣絲錐與工件之間(jiān)形成(chéng)單麵接觸,摩擦減少,轉矩下降,不但可(kě)提(tí)高螺孔的加工質量,而且可防(fáng)止絲(sī)錐損(sǔn)壞和卡死。跳牙(yá)絲錐(zhuī)用在低(dī)碳合金(jīn)鋼(gāng)、鑄造(zào)高溫合金等難加工材料上的螺紋加工,它不僅可使攻螺紋過程進行得更為平穩,提高(gāo)被切螺紋的精度,而且能使絲錐的壽命提高一倍(bèi)左右。

綜合以(yǐ)上絲錐(zhuī)的特點,針對試驗材料為K465 材料的性能特點,手動攻螺紋選擇含鈷高(gāo)速鋼材料的直槽絲錐和跳牙絲錐。根據現場實際,在零件實行大批量生產之後還可以用(yòng)TiN 塗層絲錐。冷卻措施采用液態(tài)氯化石蠟。

二、螺紋銑削

螺紋銑削是通(tōng)過主軸高速旋(xuán)轉並做圓弧插補的方式加工螺紋。隻要(yào)通過改(gǎi)變(biàn)程序就可以實現不同直徑(jìng)的螺紋、左右螺紋及內外螺紋的加工,其柔性(xìng)非(fēi)常理想。螺紋銑削(xuē)具有線速度高(gāo)、受力小、排屑好、加工精度高、表麵質量好等(děng)優點。

1. 螺紋銑削的優勢

通過各個方麵的對比(bǐ),可以發現螺紋銑削存在很多優(yōu)勢。

螺紋銑削加工與(yǔ)分層銑削柱麵工藝基本相似,不受(shòu)螺紋尺寸、結構及(jí)螺紋旋向的限製,同一把(bǎ)刀具可以加工出牙形相同的各種內外螺紋。加工過程中,可以簡單地通過(guò)修改刀具半徑補償值,很容易解決螺紋(wén)中(zhōng)徑過大或過小的質量問題; 另外,一把螺紋銑刀可以加(jiā)工直徑不同、牙形相同的螺(luó)紋。可減少刀具數量,節省換刀時間,提高效(xiào)率,方便刀具管理,提高加工精度。切削速度高,加工出來的螺紋表麵質量好。

采用(yòng)螺紋銑削,排屑方便,不易打刀。銑螺紋屬於斷屑切削,切屑短小,另外加工刀具直徑(jìng)比加工(gōng)螺紋孔(kǒng)小(xiǎo),所以排(pái)屑通暢,不易形成粘屑的(de)現象,改善了加工性。刀具即使斷裂也容(róng)易處理,因為加工孔徑比刀具(jù)大,折斷(duàn)部(bù)分很容易取出,可加工(gōng)硬度較高的材質。

2. 螺紋銑削的劣勢

加工(gōng)普通螺紋時,單(dān)純從單件成本考慮,采用螺紋銑削並不劃算。長徑比不(bú)能太大,否則,刀具容易折斷。針對試驗材料的結(jié)構,長徑比較(jiào)大,又要采(cǎi)用螺旋銑削的(de)方式加工就得進行一定的技術創新,提高加工效率。

3. 改進措施和效果

采用螺紋銑削(xuē)的方法是可(kě)行的,但是在現場實踐(jiàn)中,在數控銑床上對刀比較困難,我(wǒ)們可采(cǎi)用(yòng)找正對刀的(de)方法解決。最終(zhōng),根據現場加(jiā)工效果來看,與手動攻螺紋相比,采用螺紋銑削可使加工效(xiào)率提(tí)高(gāo)5 倍以(yǐ)上,加工質量很好,而且隻用一把刀具,真正實現了高效率、高質量、低成本加工。

三、振動攻螺紋方法

由於振動攻螺紋特殊的切削(xuē)機理,它可(kě)以(yǐ)將有限的能量集中為脈(mò)衝形(xíng)式釋放出來,從而改善材料(liào)的切削性(xìng)能; 絲錐的往複運動可以對已(yǐ)加工表麵進行重複切削; 同時,由於刀齒從切削區(qū)周期分離從而改善(shàn)了(le)潤滑狀況。因此,該項技術具有很多(duō)獨有的優(yōu)點,如降低了攻(gōng)螺紋轉(zhuǎn)矩,提高了內螺紋質(zhì)量,延長了絲錐的壽(shòu)命等。因此,該項技術必將在難加工材料上的螺紋孔、深螺紋孔、小直徑螺紋孔的加(jiā)工(gōng)方麵發揮不可替代的作用(yòng)。

1. 加工工藝的改進

在鑽削中(zhōng),那些孔深大於3 倍孔徑的孔稱為深孔。加工一個深孔螺紋,意味著刀具與工件之間需長時間接觸。同時,在加工過程中會產生(shēng)更多的切削(xuē)熱和更(gèng)大的切削力。為解決這個問題(tí),可以采用兩種方案:

( 1) 增大螺紋底孔的直徑合適的螺紋底孔對於螺紋加工是十分重要的。一個尺寸稍大的(de)螺紋底孔能有效降低攻(gōng)螺紋過程中(zhōng)產生的切削熱和切削力。

( 2) 孔鑽得深一些盡管圖樣上不一定要求螺絲清根,但實際的工況是要清根的。在盲(máng)孔攻螺紋中,為滿足圖樣規定的要求,必(bì)須準備好空間讓絲(sī)錐攻到足夠的深度,這就要把孔鑽得(dé)深(shēn)一些,避(bì)免中心(xīn)逐漸偏移的現象。

( 3) 切削速度鑄造高溫合金K465 具(jù)有大的彈性和變形(xíng)率,因此需要采用相對(duì)較小的切削速度。圓周切削速度為0. 25 ~ 0. 35m/min。切削速度太小的話會導致工件的(de)冷作硬(yìng)化。

2. 絲錐幾何參數的改進

前角和後角: 小(xiǎo)前角可提高切削刃強(qiáng)度,從而增(zēng)加刀具壽命; 而大前角有利於切削長切屑的金屬。因此(cǐ)加工時,需綜合考慮這兩個方麵的因素(sù),選用合適的前角。大後角可以減小刀具和切屑之(zhī)間的(de)摩擦。針對K465 材料的性能,絲錐後角增(zēng)大以減小摩擦和便於切削(xuē)液到達切削刃,但過大的後角又會減小絲錐切入工件時的自定心能力。

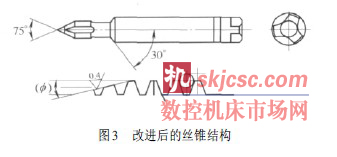

較大的倒錐: 對於強韌的加(jiā)工材料,對於有彈性記憶的材料(liào)要選用螺紋長度較短的螺旋槽絲錐,以減小(xiǎo)切削(xuē)時的轉矩。要求刀具帶有較大的倒(dǎo)錐,從絲錐前部到(dào)柄部,逐步減小由於材料“反彈”造成的摩擦。因為絲錐與工件孔壁接觸麵積非常大,所以冷卻至關重要。如果高速鋼絲錐過熱,則絲錐會折(shé)斷、燒損。改進後的絲錐結構(gòu)如圖3 所示。絲錐材料選Y330 和6Wo5Cr4V22Al ( M2Al) 切削部分鏟背後角6° ~ 8°。

3. 切削效果

采用振動攻絲機優化切削(xuē)參數後(hòu),效果很好,絲錐不易斷裂,能夠很(hěn)好地完成加工(gōng)任務,螺紋表麵質量好,加工效率大幅提高。

四、結語

鑄造高溫合金小直徑螺紋孔的加工是一項難題(tí),運(yùn)用螺紋銑削、振動攻螺紋等先進的加工方法,可以有效地解決生產瓶頸問題,實現難加工材料小直(zhí)徑螺紋孔的高質量、高可靠性、高效率和低成本加工。

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com