1. 改進背景及效果

曲軸大盤加工部分產品是在Z3040(Z3050)鑽(zuàn)床上進行的。加工前,先(xiān)將曲(qǔ)軸安裝在專用模(mó)具上,軸向位置由軸肩確定,用偏心夾(jiá)緊機構將曲軸固定在模具上。然後將(jiāng)專用鑽套安裝在曲軸(zhóu)大(dà)盤上,開始鑽削加工。鑽削加工時,操作(zuò)者要緊緊盯住刻度盤,當達到要求深度時立即(jí)按下進給手(shǒu)柄將鑽頭退出。待底孔全部加工完以後,開始攻螺紋(wén)。攻螺紋時,操作者(zhě)更為緊張(zhāng),因為攻不通孔螺紋時要嚴格控製深度,若(ruò)超過底孔深度極易折斷絲錐,使曲軸無法修複造成廢品。由於僅靠人為控製,因此攻螺紋後螺紋深度無法保證(zhèng)。深度不準確(què)使主機廠在裝機時無(wú)法(fǎ)使用統一標準的螺栓裝配(pèi)。這樣既影響了產品的互換性又使生產效率大大降低。究其主要原因(yīn)是因為原有的操作方法過於原始(shǐ)化,攻螺紋深度完全由操作(zuò)者憑經驗來控製,所以根本無法保證螺(luó)紋深度的準確性。

針對上述(shù)問題,我結合專業知(zhī)識、現場研究並查(chá)閱有關資料,設計出了一套在提供報警的同時能使操縱手柄自(zì)動反(fǎn)轉退(tuì)出絲錐(zhuī)的裝置。該裝置填補了國內鑽床設備的一項空白,極(jí)大改善了機床的靈敏度,使普通(tōng)鑽床變成(chéng)了半自動機床,為實現自動化生產邁出(chū)了新的一(yī)步。該裝置極大改善了勞動者的工作條件,使攻螺紋質量(liàng)有了(le)很大的改善和提(tí)高,螺紋深度得到了保證,並受(shòu)到主機廠的好(hǎo)評。

2. 確定參數

設計時,首先要確(què)定齒輪的模(mó)數和齒數。通過(guò)測(cè)量操縱杆(gǎn)直徑為20mm,首先確定齒根圓直徑(jìng)應在26~29mm(為了保(bǎo)證齒輪強度)。其次確定齒輪齒數應該被“4”整除。因為操作手柄從正(zhèng)轉到反轉的旋轉角度為90°,也就是1/4圈,如(rú)果齒數為單數很難保證旋轉角(jiǎo)度的準確(què)性。於是根據資料確定齒輪齒數為22齒,模數(shù)為1.5mm。如此推理,操縱手(shǒu)柄轉(zhuǎn)過90°(即1/4圈(quān)),也就是齒輪轉過1/4×22=5.5齒。由於齒條軸與齒輪相齧合,也(yě)使齒條移動了5.5齒即齒條軸(zhóu)的位移量為πmz =3.14×1.5×5.5=25.9(mm)。根據(jù)計算結果和查(chá)資料,選用電磁鐵型號為MQ1-3N,其額定吸力為30N,額定行程為25mm。與計(jì)算值的差距(jù)可由電磁鐵的衝擊慣性來(lái)補償。

3. 組裝及操作步驟

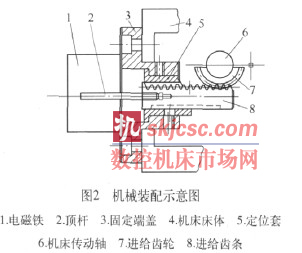

組裝時,為減小齒條軸與支座之間的摩擦(cā)係數,在兩者之間加上定位套。因為定位套使用HT200材料製造,防止了拉傷(shāng)與燒結現象的發(fā)生。另外為防止(zhǐ)齒條軸(zhóu)在工作時發生旋轉,影響動作穩定性,在齒條軸上銑出4mm寬的小槽,並用(yòng)定位螺釘(dìng)與支座聯接(jiē)。在齒條軸與(yǔ)齒輪(lún)的齧合處為了(le)不使齒輪與定位套發生摩擦,將定(dìng)位套一端銑出一個斜麵,為齒輪旋(xuán)轉(zhuǎn)留出足夠的空間。以上零件組裝在一起後,便(biàn)可以(yǐ)在(zài)鑽床箱體上進行安裝了。安裝時,首先要(yào)確定安裝位置。如果機床本身有(yǒu)轉換開關安裝孔,即可以利用它來直接安裝。如果機床上沒有配備安裝孔,則需要根據安裝位(wèi)置鏜出安裝孔。安裝孔的中心應與操縱杆的中心有一(yī)個偏心量e ,通(tōng)過計算得出(chū)偏心量為23mm。如圖1所示。以保證支座安裝後與箱體孔的同軸度。通過計算孔徑是φ 65mm。同時為了減小鏜(táng)削端麵的尺寸使結構緊湊合理。

安裝(zhuāng)孔確定後(hòu),首先要在操縱杆(gǎn)上安裝齒(chǐ)輪,其安裝位(wèi)置如圖1所示(shì)。齒輪要稍微向下偏離安裝孔(kǒng)的中心,以便在(zài)操縱杆向(xiàng)上運動進行變速時齒輪與齒條軸不會脫(tuō)離,保(bǎo)證機(jī)構動作連續性。然後(hòu)將組裝好的反轉裝置插入安(ān)裝孔,使齒輪與齒條軸正確齧合(留出一定間隙)。接著將支座上(shàng)的(de)安裝孔配劃在箱體上。

將支座固定在箱體上後,要確定齒條軸的軸向位置,使頂(dǐng)杆(gǎn)露出支座(zuò)表麵25mm為宜,以保證電(diàn)磁鐵在有效(xiào)行程內正常工作。然後將電磁鐵安裝在支座上。並用手推動電磁鐵銜鐵使其運動靈活且行程合適。但在過後試車時發現,當電磁鐵斷電,並將(jiāng)操縱手柄撥(bō)至停止位置後,電磁鐵的銜鐵遠遠偏離了有效行程位置,為了使銜鐵有一個正確的位置,又在銜鐵與線圈之間用銅板(或鋁板)支撐,以消(xiāo)除銜鐵的部分間隙。同時,在銜鐵後部安裝了複位彈簧,使銜鐵在靜止(zhǐ)時始終保持一(yī)個(gè)正確位置。

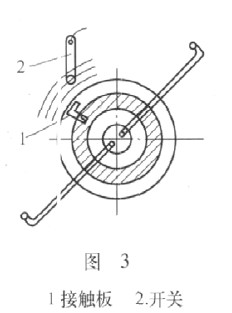

如圖(tú)2所示機械部分(fèn)安裝後,就要確定電器感應開關的安裝位置了。電器部分主要由接觸板和接近開關等組成。接觸板固定在刻度盤上,隨(suí)著刻度盤一起旋轉。接近開關則用(yòng)支架固定在箱體上,接近開關可以在支架槽內作一定角(jiǎo)度的移(yí)動,以調整開關與接觸板的相對位置(如圖(tú)3所示(shì))。安裝時,先用曲(qǔ)軸確定絲(sī)錐的深度位(wèi)置,並將固定在刻度盤上(shàng)的接觸板對準接近開關。其位置由刻度盤和接近開關共同調整。

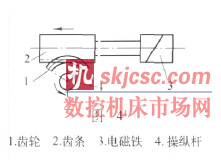

具體動作步驟如下:當絲錐達到攻螺紋要求的深度時,接觸板靠近接近開關使報(bào)警係統(蜂鳴器)接通。同時接近開關發出電訊號,使電磁鐵通(tōng)電。如圖4所示(shì),電磁鐵3推動齒條2軸向左移動,並使齒(chǐ)輪1作旋(xuán)轉運動。

因齒輪1固定在操(cāo)縱杆4上,因此使操(cāo)縱杆4也旋轉一定的角度。操縱杆則帶(dài)動分油器的閥芯旋轉, 使反轉油路接通, 液壓油將反轉離合器(qì)摩擦片壓合, 使(shǐ)鑽床主軸獲得反轉。當絲錐反轉退出一定位置後,刻度盤上的接觸板(bǎn)脫離(lí)接近開關,使電磁鐵及報警器斷電。待絲錐完全退(tuì)出螺紋孔後,將操縱手(shǒu)柄撥至停止位置即可。整(zhěng)個操作過程就此結(jié)束。

如果(guǒ)您有機床行業、企(qǐ)業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com