基於動態特性分析的機床主軸箱裝配(pèi)故(gù)障診斷研究(上)

2017-2-24 來源:北京交通大學(xué) 作(zuò)者:李凱旋

1緒論

1.1論文背(bèi)景與硏究意義

本論文來源於清華(huá)大學精密儀器與機械學係與南通科技數控機床技術聯合研發中心開展的合作項目。

立式加工中必的特點在於其主(zhǔ)軸軸線與工作台垂直設置。立式加工中(zhōng)也因其發展較早(zǎo),技術比較成熟,同時具有高速、高精度等特點,因而在中小零件及中小模具加工中具有不可替代的優勢。

中國的數控機床(chuáng)經曆了凡十年的發展,己經取得了長足的進(jìn)步。中低端數控機床己經基本滿足了國內需求,但是在離端領域,我國與歐日美等國家相比,差距(jù)顯著,裝配對產(chǎn)品可靠性的影響非常濕著,國肉機床領域的(de)從業人員和研(yán)巧人員將主要(yào)精力放在機床結構優化、切削性能(néng)改(gǎi)進等方麵上,對機床裝配(pèi)工(gōng)芝的研巧不夠重視,對相(xiàng)關(guān)領域(yù)的研巧也不夠深入。由於機床在(zài)裝配和調試技術方麵的短板(bǎn),國產機床在定位精度(dù)、機床的動態特性(xìng)上與國外還有很大差距(jù),產品的壽命周期也遠低於國外(wài),這些都是(shì)國產高檔機(jī)床市場占有率不商的重要原因。

當前(qián)數(shù)控(kòng)機(jī)床的生產模式屬於多品(pǐn)種小批裏,數控機床製(zhì)造企業的裝配(pèi)車間大多采用半自動裝配或純手工裝配的方式,基於這(zhè)種裝配方式的特點,下幾個方(fāng)麵導致了機床在裝配環節可能會存在故暗隱患。

(1)人為因(yīn)素,裝配操作工人的素質(zhì)參差不齊,會對機床裝(zhuāng)配故障的造(zào)成很大影響,進而對機床的綜合性能也會產(chǎn)生影響。

(2)裝配(pèi)零部件本身的特性。裝配零部件的幾何誤差、表麵粗簷度W及材料剛度屬性(xìng)等(děng)方麵對機床的裝(zhuāng)配精度亦(yì)有影響(xiǎng)。

(3)機床裝配過程和裝配完成後的檢測手(shǒu)段。由於機床在裝巧過程和裝配完(wán)成後的測裏方式往往采用半自(zì)動或手動的測(cè)量方式(shì),測量方式(shì)並沒有執行統一嚴(yán)格的標準,且限於測量工具自身的檢測水平,同樣會對機床在後續工作巧態下的故睹發生產生(shēng)影響。

(4)其他因素(sù)。此外,機床製造廠家在裝配機(jī)床過程中,有些外購部件在不能及時到貨的情況下,為了不影響裝配進度,不得不更改(gǎi)裝配順序,操作工人在裝配現(xiàn)場為了自(zì)身的(de)方便,也會(huì)出現不(bú)嚴格執行(háng)裝配工藝(yì)規程的現象;機床在安裝地點的精度指標與出廠預驗收的精度保持一致也是難(nán)以(yǐ)做到的。

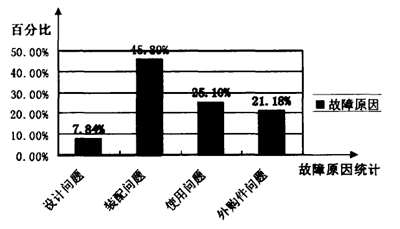

國內機(jī)床製造廠家為了提商機床性能,通常關鍵部件采用國外產(chǎn)品,南通機床生產的(de)VCL850立式加工中(zhōng)心,主軸、滾珠絲杠副(fù)、線性導(dǎo)軌均為外購。盡管這些零部(bù)件自身的製造精度(dù)滿足要求,似裝配完成後,機床性能(néng)尤其(qí)在工況(kuàng)下的定位精度、動態特性上遠不及園外的同類產品.美國哈斯公司生產的(de)VF-3型立式加工中心同VCL850立式加工中心作對比,兩者在機床結(jié)構布置(zhì)方(fāng)式上大致相近。化起在(zài)技術參數指標上者差(chà)距明思,VCL850立式加工中心的定位精度0.01mm,重複定位精度0.005mm,而VF-3係(xì)列立式加工中心的定位精度0.005mm,重複(fù)定位精度0.0025mm。因此在加工精(jīng)度上,VCL850立式加1中屯(tún)、還(hái)有很大的提升空間。另外在高速狀態下,VCL850立式加工中(zhōng)心的穩定性要弱(ruò)於VF-3型立式加工中也。南通科技的機床裝配(pèi)工(gōng)藝規程長期以來主要依(yī)靠工人的現場工作(zuò)經驗巧累,研發設計人員並沒有采用實(shí)驗(yàn)的手段,需要通過量化數據去支持論證機(jī)床裝(zhuāng)配X藝(yì)流程的合理性。機床部件裝配的累積誤差會影(yǐng)響到機床的加(jiā)工(gōng)精度(dù)口(kǒu)由此可化,基於裝配工藝角(jiǎo)度來對機床進行研巧分析,對於提高機床的動態特性意義很大。圖(tú)1-1為某數按機床的故障原因統計圖。

圖1.1某(mǒu)數挖機(jī)床的故障原因統計圖

綜上所述,從裝配角度對機床主軸箱進行檢測,將化床裝配故障問題類型(xíng)化,故障源位置具體化(huà),可(kě)為裝配工人(rén)在機床在裝配過程中遇到的故障(zhàng)問題提供指導性意見,方便工人迅速查找故障源;從長遠上說,還(hái)可以為後續(xù)建(jiàn)立的化床智能(néng)故障監測係(xì)統提供相關的技術儲備(bèi)。

1.2國內外硏究綜述

1.2.1 機床主軸箱故隨(suí)診斷技術

主軸箱(xiāng)的裝(zhuāng)配是(shì)機床的重要一環,主軸箱各部(bù)件的製造精度W及它們之間的裝配故障將直接影響機床的加工性能。一旦機床主軸箱(xiāng)區域的相關部件裝配不(bú)達標,卻未予及時發現,將可能導致某些昂(áng)貴部件造成不可修複的損失。從先期(qī)的機床組裝階段,針對機床主軸箱各部件的裝配進行相(xiàng)關檢測及分析,能夠在機床出現放障之前(qián)及早的發現問題來源,可避免不必要(yào)的(de)經濟損失。

針對(duì)主軸箱的故障診斷,一般經曆三個階段:設備原始數據的(de)巧集及獲取、對原始數據進行預處理提取有用成分、對處理數據進行特征識別與類型匹配。為了便於觀察主軸箱的故障類型,一般將傳感器放(fàng)置在主軸附(fù)近,觀察主軸的運轉情況。

現有文獻針對機械設備在工作過程中(zhōng)出現失(shī)效時的故障機理、特征等方麵開展了大量的研巧,專口針對機床主軸箱的(de)裝配故障開展研(yán)巧的相關文獻並不多,但是(shì)針對不(bú)同檢測對象的研巧策略是相似(sì)的,進行故障診斷的方法手段是相通的。

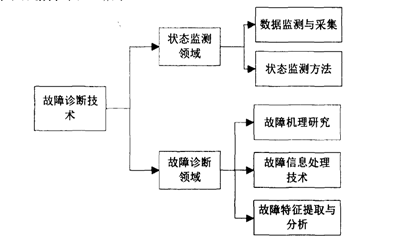

故障(zhàng)診斷技術的研巧內容主耍包括:故障信號的檢測與采集、設備(bèi)巧態監測方法研(yán)究、故障機理的研究、機械故障信息處理技術、故障特征提取與分析化研巧領域(yù)的詳細劃分如圖1-2所示(shì)。

圖1.2 旋轉機械(xiè)狀態監測及故時診斷技術

針對機床主(zhǔ)軸箱故障診斷的研巧,楊樹蓮W利用可變回轉角度階比分析(xī)的方法(fǎ)對機床主軸故障特征進行提取,收到了良知的效果。馮冬芳P1通過頻譜分析的方法利用主(zhǔ)軸軸承的振動信號,對主軸進行故掩診斷,並確定了軸承端蓋的預緊力區間。周(zhōu)蘇波W對機床主軸的軸也軌進進行在線測試,發現機床主軸箱存在動不平衡的裝配故障。商榮M利用小(xiǎo)波奇異性對主(zhǔ)軸箱(xiāng)的振動信號進(jìn)行處(chù)理,消去了外界喚聲(shēng)對切削狀態下監測係統的幹擾,同時還可W對(duì)機械故障信號進(jìn)行預測,達到了(le)提高電(diàn)主軸使用壽命的目的。

1.2.2 故障(zhàng)信息處理(lǐ)技術

故障(zhàng)信息處理(lǐ)技術通常由(yóu)故障信號的檢測、分析處理兩部分構成,檢測的常見信號類型包括(kuò):流量、噪聲、電流、溫度、振動(dòng)、壓力、電壓等,分析處理就是對這些信號進行放大、濾波、去噪、調理、解調變換等,進而提取出對故障特征識別有(yǒu)用的信息。故障信號去噪(zào)是對(duì)故(gù)障特征提取與分(fèn)析之前的一(yī)個必要環節,傳統的去噪方法主要包(bāo)括線性濾波和非線性濾波(bō),其中的典型代表是中(zhōng)值濾波和Wiener濾波。傳統去噪(zào)方法的不足在於信號變換後的炯増高(gāo),無法刻(kè)畫信號的非平穩特性並(bìng)見無法(fǎ)得到信(xìn)號(hào)的相關性。在信號(hào)去噪方法研究(jiū)的早期過程中,由於(yú)受(shòu)到理論方法的限製,從振動信號中去除外部噪聲幹(gàn)擾主要采用傳統去噪方法,取得了(le)一些(xiē)研究成果。1981年王祖榮提出了一種將係統進一步簡(jiǎn)化為滿(mǎn)足文泰濾波條件定常係(xì)統(tǒng)的簡化非線(xiàn)性濾波方法。1987年陳關榮ns]研究了非線性動態及觀測(cè)係統濾波問題的一種樣條函數遞推(tuī)算法。隨著科技(jì)的(de)發(fā)展,許多先進的去(qù)噪技(jì)術例如小波變換、HHT變換、EMD分(fèn)解等(děng)先(xiān)後出現。在機械故障診斷領域獲得了實際應用,取得了很好的科研成果。1998年傅瑜對小波理(lǐ)論在若幹旋轉機械(xiè)設備故障診(zhěn)斷中的實際應用(yòng)問題開(kāi)展了研巧。2004年胡峰等15位學者利用小波(bō)降噪的方法提取故障(zhàng)信號,並用AR模型進行(háng)譜估計,確定齒(chǐ)輪的故障類型及嚴重程度。2008年劉樹春等W研究了基於二代小波的振動信(xìn)號去噪(zào)相關技術。2013年孟宗等提出了一種解決HHT分析中模態裂(liè)解現(xiàn)象的方(fāng)法,即基(jī)於快速獨立分(fèn)量(liàng)分析消噪的HHT分析(xī)方法,仿真與實例結果表(biǎo)明,該方法(fǎ)能(néng)有(yǒu)效(xiào)抑製HHT過程(chéng)中(zhōng)的模態裂解現象,有效提取(qǔ)信號的特征頻率,進而實現旋轉機械故(gù)障診斷。

1.2.3 故摩特征提取與(yǔ)分析技術

故障特征提(tí)取(qǔ)局分析技術(shù)是當前故睹診(zhěn)斷的瓶頸,直接影響到故障早(zǎo)期預報的可靠性與機械故障診斷的(de)準確性。故障診斷信息處(chù)理技術(shù)研巧的主要內容包括時間(jiān)序列分(fèn)析、統計分析、傳遞函數分析、相關分析、頻譜分析、相幹分析、細化譜分析、包絡(luò)分析、模態分析和倒譜分析等,其理論基礎是數理統計和(hé)隨機過程。

傳統的故睹特(tè)征提取與分析技術主要(yào)基於傅立葉分析,傅裏葉變換與反變換建立(lì)了信號在時間域與頻率域之間(jiān)相互轉化的橋梁,提供了信號的時域分析和頻域分析兩種方法。因此,傳統的故障特征提取方法主要(yào)分為時域分析方法和頻域分析方法兩大類PWI1,1983年埃什爾曼等腳利用(yòng)波動(dòng)分析儀對(duì)電動機同步和非同步過程進(jìn)行了時域方麵(miàn)的分析。陳瑞琪等人於1985年利用聲強分(fèn)析(xī)儀及頻率分析儀係(xì)統對紡機錠子和氣(qì)流紡紗高速軸承組件的振動(dòng)、噪聲進(jìn)行頻譜分析,以了解兩者的主頻率(lǜ)及相互關係。1992年(nián)艾延廷等對齒輪故障檢測(cè)中時域分析技術的實現過程(chéng),齒輪故障的特征波形及特征參數進行了討論,並引證(zhèng)了應用時域分析技術檢(jiǎn)測齒輪故障的實例。

在W振動信(xìn)號為化態變量進行故障診斷時,由(yóu)於設備運轉的不平穩、外在負荷的交替變化、不確定性的衝擊等因素導致振動信號(hào)並非始(shǐ)終是平穩的,從而使基於平穩過程和線性係統的傳統信號處理理論的應用受到限製P51。傳統的傅立葉(yè)變換(huàn)從頻域角度分析振動信號的特征信息(xī),僅適(shì)用於對平穩信號的分析,在處理非平(píng)穩信號時會出現很大誤差,甚至與實際情況大(dà)相(xiàng)徑庭。隨著現代信號處理技(jì)術的發展和逐漸成熟,人們開始研究新的信號處理方法提取(qǔ)故障特征信息IW。其中具(jù)有代表性(xìng)的方法(fǎ)如小(xiǎo)波分析(簡稱WA)、獨立分量分析(簡稱ICA)、主分量(liàng)分析(簡稱PCA)、經驗模態分解(簡稱EMD)、隱Markov模型(簡稱HHM)等。林京等學者建(jiàn)立了基於連續(xù)小波變換的奇異性檢測方法,並將(jiāng)這種方法應用在壓縮巧氣閥的故障診斷中,充分(fèn)顯示(shì)了該方法的有效性。張生對(duì)某(mǒu)巧輪箱進行故障(zhàng)診斷,模態分析中的固有頻(pín)率和振型作為識別故暗的重要參(cān)數特征,胡勁(jìn)鬆利用(yòng)經驗模態分解的方法應用到旋轉機(jī)械信號(hào)處理與故隋診斷,為非線性和(hé)非穩態的故障分析與診斷給出了一條新的途徑。下(xià)啟全等學者口W提出了基於因子隱Markov模型的旋轉(zhuǎn)機械(xiè)故障診斷方法(fǎ),而且利用這種方法對旋轉機械(xiè)的故障實現了進(jìn)行了有效的分類。

1.2.4 故膊源位置識別技術

機床存在機械(xiè)故障時,必定會(huì)衍(yǎn)生出額外的激勵、噪聲。工程(chéng)技(jì)術人員(yuán)通(tōng)過信號檢測技術對故障源進行位置判定,進而針對性的機械結構進行調整,解決機械故障問題。從這個角度上說,故陣源識別(bié)技術的應用前景(jǐng)廣泛。故障源(yuán)識別技術最(zuì)初主要應用在汽車領域,隨著科學(xué)技(jì)術的(de)不斷發展,逐漸應用(yòng)到船舶、機床、飛機、鐵道等領域。從60年代開始,隨著計算(suàn)機的迅速(sù)發展,有限元網格劃分的精細程度和計算精度逐步提高,出現了與M動嗓聲緊密相關的計算分析理論巧軟件。目前較為主流的有限元分析(xī)巧(qiǎo)件代表有;ANSYS、ABAQUS、MSC-振動(dòng)測試類的產品有機公司的數據采集卡係列,其(qí)中(zhōng)比利時的LMS公司的測試係(xì)統是NVH領域的行業領導者,應懷樵教授創建的北京東方振動和噪聲技術(shù)研巧所在國內也有一定(dìng)的聲譽。

國內外對(duì)故陣(zhèn)源識別的方(fāng)法有分步運(yùn)巧消去法,頻譜分析法,即(jí)相幹函數法,層次分析法,傳(chuán)遞路徑分析法(TPA),統計能量法等,主成分分(fèn)析(xī)法,獨(dú)立分量分祈法等等。在此(cǐ)僅介紹前三種(zhǒng)方法。

1. 分步運轉法

分步運(yùn)轉(zhuǎn)消去法即對一個複雜的機械係統進行故障源識別時,首先在同一部位,不同時間下,對係統的總體振動噪聲響(xiǎng)應進行測試,然後逐步關閉係統的各個故(gù)障源,與(yǔ)此同時測試關閉故障源後的振動噪聲(shēng)響應,根據疊加原理,確定各(gè)個故障(zhàng)源對係統總體的貢獻大小。這種方法簡單(dān),便於直觀發現問題。但實(shí)際(jì)工作中(zhōng)複雜的機械係統,各個故障源往往鍋合在一(yī)起,難W單獨開啟(qǐ)關(guān)閉(bì)某一(yī)故障源,因此針對複雜的機械係統(tǒng),分布運轉消除法無(wú)法解決實際問題。

2. 頻譜分析法

額譜分析法即(jí)在頻域對故障(zhàng)源進行識(shí)別,一(yī)般不同的振動噪聲故障源(yuán)具有不同(tóng)的頻率特性。可通過頻譜分析,依據幅值大小(xiǎo)主觀判定(dìng)故障源的貢獻大小。但由於(yú)機械(xiè)結構自身的動態特性,幅值最大的區域並非總是故障源區域,這種依據是不成立的。

3. 相幹分析法

相幹分析法作為--種比較成熟的技(jì)術廣泛應用到了振動噪聲領域,P.R Roth於(yú)1971年(nián)在有背景噪聲的情況下,利用常(cháng)相幹分(fèn)析方法正確識別了噪聲源(yuán)。M.Caliskan利用相(xiàng)幹分析用(yòng)於紡織(zhī)機的瞬時噪聲源識別,與傳統(tǒng)方法得到的結果相同,證明了相幹分析可同樣(yàng)適用於(yú)故障源識(shí)別,與國內對相幹分析的(de)研巧始於(yú)上個世紀80年代(dài),吳浩珪等人於1995年利用相幹(gàn)分析法確定了某柴油客車的主要噪聲源,並進行了後續的降噪處理。張衰維等人利用自功率譜分析與相幹分析技術,對某台內燃叉車的液力變速箱進行測試分析,找到了該變速箱產生噪聲的主要來源。

4. 傳遞路徑分析法

傳遞路徑分析(TPA)是指(zhǐ)通(tōng)過試驗來(lái)跟蹤由源經過一係列己知結構或空氣傳播路徑傳遞到指定(dìng)接收點能量流(liú)的分析方(fāng)法。其(qí)目的在於評價由振動源(yuán)到響(xiǎng)應點每個路徑能量的矢裏貢(gòng)獻,從而確定為了解決特定的問題,路(lù)徑上哪些部件需要修改,或者通過結構優化設計使部件得到(dào)理想的特性。於上個世(shì)紀(jì)90年代開始(shǐ)發展起來,如今在機(jī)械故障診斷、部件性能改進、振動噪聲源識別等(děng)方(fāng)麵得(dé)到(dào)了很好的應用,己經被國(guó)外汽車NVH領域廣泛認同並且己經(jīng)商(shāng)用化,國內也開始興(xìng)起。比利時(shí)的LMS公司的LMSTestlabTransferPathAnalysis軟件在汽車領域得到了廣泛好評與普遍(biàn)應用,LMS公司在空氣聲定(dìng)量識別、多參考點傳遞路徑分析、王況傳遞經分析等方麵積累了大量成功案例。K.Genuit等人利用雙通道傳遞(dì)路徑分析模型對車內進行聲(shēng)學診斷;福特公司的PerryGu等人對巧態振動狀態下(xià)的(de)車內振動巧聲進行了定量分析,Gryanarora等(děng)人利用傳遞路徑(jìng)分析法對路麵噪聲對車內貢獻(xiàn)的影響(xiǎng)進行了分析(xī)等等。目(mù)前國(guó)內開展傳遞路徑分析(xī)研(yán)巧的單位主(zhǔ)要(yào)L:高校和科研院所為主,吉林(lín)大學、同濟大學、上海交通大學W及長安汽研院在這(zhè)方(fāng)麵做出了不錯的成(chéng)績,並(bìng)且應用(yòng)到了很多領域(yù)。吉林大學的起形航t"]利用(yòng)傳遞路徑分析法較完整地分(fèn)析了車內振動噪聲的傳遞路徑,建立了車內振動噪聲傳遞模型,並對主要的傳遞路徑進行分析,取得了很好的預期效果。同(tóng)濟大學的郭榮等對燃料電池(chí)轎車車內噪聲的傳遞路徑進行了(le)分析研究,在怠速工(gōng)況下對車內噪聲進行傳遞路徑測試試驗,識別得出了主要傳遞路徑。長安汽車工程研(yán)巧院李傳兵等人用傳遞路徑分析的相關軟件,針對某新車型的車內(nèi)噪(zào)聲問題進行了傳遞路徑(jìng)分析,找到了對車內噪聲影響最大的傳遞路徑,針對性地對部分部件進行結構優化,有效地消除了運行狀態下的車內噪聲問題。總體上說國內的高校和研究(jiū)機構對傳遞路徑分析方法的研究應用還處於摸索前進(jìn)階段(duàn)。

1.3 論(lùn)文主(zhǔ)要硏究內容

機床部(bù)件裝配的累積誤差4影響到機床(chuáng)的加工精度本論文針對某立式加工(gōng)中屯、的主(zhǔ)軸箱在裝配出(chū)廠階段進行質量檢測及(jí)分析,將機械(xiè)故障診斷的理論和方法(fǎ)應用(yòng)於工廠實際生產中,這種探索與嚐試(shì),對現場工人進行機床質量檢驗和機床裝配(pèi)工藝規(guī)程的不斷改進具有指導意義。另外,本論文所開展的工作也為後續針對(duì)機床的自動監測與診斷係統(tǒng)的開發積累了資料素材。本論文的主要研巧內容如下;

(1)在研巧VCL850立式加工中(zhōng)也主軸箱的部件組成、裝配特點的基礎(chǔ)上,結(jié)合VCL850立式加工中(zhōng)也的裝配(pèi)王藝規程等相關資料,分析主軸箱在安裝過程中可能存在裝配故障的區域,並對其故障機理進行了(le)探討分析。

(2)結合測試方案和要求,選用(yòng)合適的傳感器、數據采集卡,利用LabVIEW軟件進行編程,構建針對主軸箱區域的測試係統。實(shí)現基於相關分析的濾波降噪功能、相位測量(liàng)功能,頻域分析功能,基於SVD法、不變矩法的軸也軌跡識別功(gōng)能。

(3)利用轉子實驗台,對動不(bú)平衡(héng)、角亭不對(duì)中、鬆動(dòng)等H種不同(tóng)類型的裝配故障(zhàng)進行模巧實驗,並結合(hé)相關文獻,初步確定三種不同類(lèi)型裝配故巧的信號特征(zhēng)表(biǎo)現形式。

(4)結合模態動能法與有(yǒu)效獨立法,針對主軸箱在(zài)工作激勵下如何實現傳感器的(de)優化布置開展研巧,為機械故席診斷前期如何優化布置傳感(gǎn)器提供了(le)一種新的思路。

(5)對空轉狀態下的主軸箱(xiāng)區域振動信號進行采集,對振動信號進行降巧處理,分析裝配主軸箱故障原因;對主軸運行狀態下的軸屯、軌跡進行(háng)檢測,並基於SVD法、不變矩法對主軸的軸屯、軌跡進行識別(bié)方法分析,軸也軌跡作(zuò)為判定不同主要的裝配故障類型的信號指標,實現對(duì)不同主要的(de)裝配故障類型的(de)分類識(shí)別。

(6)基於傳迸路徑分析的原理,對不同裝配故(gù)障產(chǎn)生的異常故障源位置進行判定:首先介(jiè)紹故障源識別采用的主要方(fāng)法,然後利用ANSYSWorkbench仿(fǎng)真軟件實現對(duì)主軸箱故障(zhàng)源位置的識別,最終開展實驗論證這種故障源(yuán)位置(zhì)識別方(fāng)法的可行性。

2 VCL850主軸箱主要的裝配故(gù)障(zhàng)機理分析

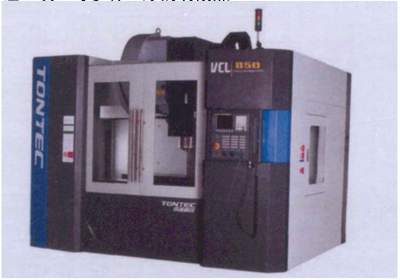

本次實驗的實驗對象VCL850立式加工中如(如圖2-1所示)是南通機床自主開發的一款高(gāo)檔通用的自(zì)動化機床,配裝了刀庫(kù)容量為(wéi)24把刀的機械手刀庫,可完成較、統、鑽、錯、攻絲等多種(zhǒng)工(gōng)序的切削加工。

圖2.1 VCL850立式(shì)加工中心

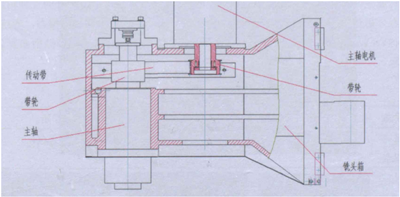

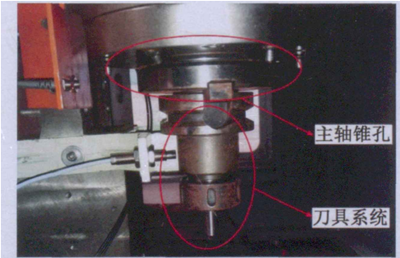

本論文的研巧重點為VCL850立式加工中屯、的(de)主軸箱區域。VCL850立式加工中也主軸箱區域的裝配圖如圖2-2所示。主要(yào)包括主軸箱、主軸電(diàn)機,同步齒形帶,主軸、等相關配合部件。

圖2.2 主軸箱裝配圖

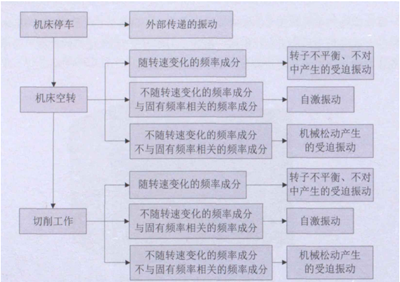

在機床出廣階段,由於裝配不當會導(dǎo)致機床在後續(xù)工作中出現不(bú)同類型的(de)機械故陣,在工作(zuò)狀態下,化床所表(biǎo)現(xiàn)出不同形式的信號(hào)特征可指導檢測人員判定故障原因(yīn)。不同振動類型及表現形式如(rú)圖2-3所示,簡單描述了(le)不同振動(dòng)類型所表現的(de)信(xìn)號特征:

圖2.3 不同振動類型及表現形式

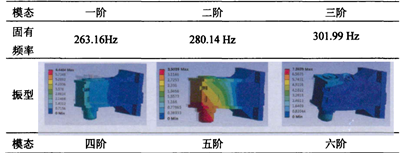

自激振動是由機床自身結構決定(dìng)的,在機床出廠階段(duàn),受迫振動則是由裝(zhuāng)配不當造成的。因此需要對VCL850進行模態分析,排(pái)除(chú)自激(jī)振動的幹擾。VCL850的轉(zhuǎn)速區間在(zài)48?12000巧m,對應頻率為200Hz,首(shǒu)先對VCL850的主軸箱(xiāng)進行模態分析仿真,排除機床工作頻(pín)率是否在自激振動的區間。取六階模態,通過ANSYSWorkben化得到仿(fǎng)真結果,其前(qián)六階固有頻(pín)率和對應的(de)模(mó)態振型如表2.1所示。

表2.1 模態(tài)仿真分析(xī)結(jié)果

可以看到主軸箱區間的一階(jiē)固有(yǒu)頻率在263.16Hz,證明VCL850在工作轉速範圍內產生的故障不是由(yóu)自激振動造成(chéng)的。

下麵主要介紹VCL850立式加工中心主軸箱區域在工作轉速下的常(cháng)見的幾種裝配故障類型:

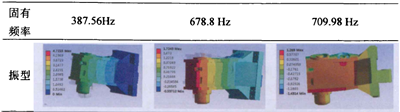

2.1 動不平衡故(gù)障

動不平衡是大型旋轉機械最為常見的故障類型之一。對機床主軸箱進行裝配時,主軸係(xì)統的組件之間的安裝不(bú)當(dāng),導(dǎo)致產生配合間隙。安裝刀具時(shí),刀具係統(刀具一刀柄)與主軸錐孔的配合不良,都會在運(yùn)轉過程中產生動不(bú)平衡。主軸安(ān)裝之前,對主軸自身進(jìn)行動平衡試驗是十分重要的一環,主軸箱整(zhěng)體裝配完成之後,能夠實現對(duì)動不平(píng)衡的在線測試,可1^更為徹底的檢測動不平衡問題。主(zhǔ)軸與刀具係統的(de)安裝如圖2-3所示。

圖2.4 主軸與刀具的配合

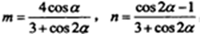

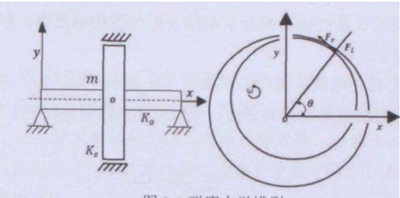

如圖2.5為轉子動不平衡示(shì)意圖,動不平(píng)衡主要表現在一個旋轉體的質量中心、0與轉(zhuǎn)動中也0’不重合,導致轉子在運轉過程中(角速(sù)度為W)形(xíng)成了周期性的離心力F或者離心(xīn)力矩的幹擾,作用在機組及其相關部件,加劇旋轉機(jī)械的振動,同時產生噪聲(shēng),在一定程度上加速了軸承等部件的磨損,縮短了機組的使用壽命。離也力F的(de)大小與偏屯(tún)、距(jù)eW及旋轉角速度似有關,即:

就機床主軸箱區(qū)域來說,相關安裝部件自身的製造公差、部件安裝不當、長時(shí)間運行後導致主(zhǔ)軸係統產生很大(dà)溫升、長期使用導致部件磨損、等都是造成主軸動不平衡的(de)主要原因。

圖2.5 轉子動不平衡示意圖

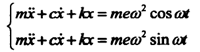

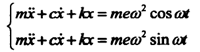

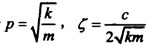

如圖所示,O為轉子(zǐ)的轉動中心,O’為轉子的(de)質量(liàng)中心,e為偏心距,w為轉子角速度,θ為(wéi)偏心夾角。若考慮阻(zǔ)尼的影響,則轉子運動微分方程為:

在x,y方向則有: (2.3)

(2.3)

(2.3)

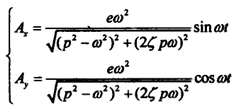

(2.3) 令  經過解析(xī),在x,y方向的振幅Ax,Ay為:

經過解析(xī),在x,y方向的振幅Ax,Ay為:

(2.4)

(2.4) 動不平衡下的轉子(zǐ)在運轉過程中在x,y方向的振幅並不一定相(xiàng)等(děng)。

2.2 不對(duì)中故障

針對主軸箱而言,電機通過同步內齒帶與主軸連(lián)接,張緊力施加的不合理,極(jí)有可能造成主軸、電(diàn)機偏角不對中的情況發生。

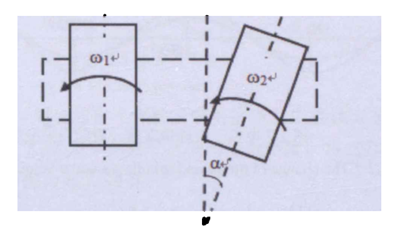

轉子不對中的實際含義是指軸係連接同(tóng)心度和平直度(dù)的偏(piān)差故障。造成轉子不對中問題的原因主要有轉子相關部件的製造誤(wù)差、安裝誤差或者長時(shí)間使用造成的熱變形等因素。轉子不對中可分為偏角不對中、平行不對中和(hé)偏角平行不(bú)對中三種,可(kě)看到電機通過同步內齒帶輪連接主軸。主軸與(yǔ)電(diàn)機的配合簡圖如圖2.6所示。

圖2.6 主軸與電機配合簡圖

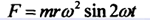

當主軸中心與主軸電機中心線產生一定(dìng)的偏角時(設偏角為a),則電機(jī)不能夠以為1:1的轉速比傳遞給主軸,主軸電機轉速為ω1,主(zhǔ)軸轉速ω2。

當電機轉動角度為A,設主軸轉動的角度為A,將主軸的轉角向垂直於電機中心線的平(píng)麵上投影,則:

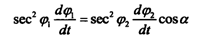

(2.2)公式兩邊對時(shí)間求導(dǎo)得: (2.6)

(2.6)

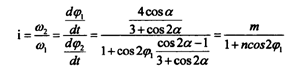

而傳動(dòng)比為(wéi): (2.7)

(2.7)

(2.7)

(2.7) 式中(zhōng)  由於a、m、n是常數,i是主(zhǔ)軸與(yǔ)電機的傳動比。

由於a、m、n是常數,i是主(zhǔ)軸與(yǔ)電機的傳動比。

因(yīn)此產生了2倍頻的激振(zhèn)力。主軸的(de)變化(huà)範圍為:

可以看到當電機轉動一周時,主(zhǔ)軸的角速度變化了兩個周期,如圖2.7所示,ω1、ω2—周期內的(de)變(biàn)化。如(rú)圖(tú)2.6,主軸(zhóu)實質上由於角度不對中產(chǎn)生的偏心(xīn)質量,設為m,主軸轉速為W,,則在某位置的偏也距為r時(shí),激振力徑向的表達式為(wéi):

圖2.7 電機(jī)、主軸角速度(dù)一(yī)周期內的變(biàn)化

2.3 碰摩故障

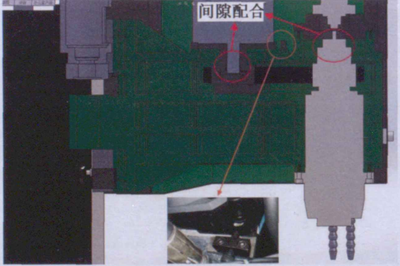

VCL850立式加工中心的主軸箱剖麵圖如圖2-6所示。主軸與電機通過同(tóng)步內齒帶輪連接,裝配工人依靠經驗將調整螺(luó)釘實(shí)現對帶(dài)輪的(de)張緊,由於(yú)調整不當(dāng),帶輪(lún)張緊力過大,會(huì)影響到間隙配合的位置,產生碰摩的裝配故障。

圖 2.8 VCL850主軸箱剖麵圖

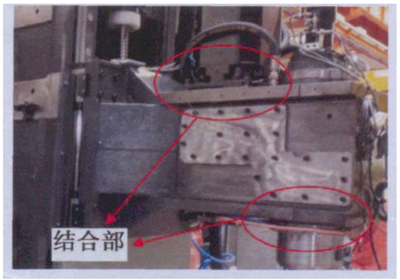

定子轉子碰摩是旋轉機械的常見(jiàn)故障,由於安裝不(bú)當影響了定子轉子的間隙誤差,導致轉子和定子間的摩擦事故(gù)經常發生,同時由於工況變動或過大的軸向推力,都有(yǒu)可能導致碰摩IW。圖2-8為碰摩(mó)力學模型圖。

碰摩是轉子在轉動一周後(hòu)與定子部件上的(de)某區域(yù)發生接觸碰(pèng)撞導致彈性變形及摩擦熱效應的情況。K,為定子與轉子之(zhī)間的等效剛(gāng)度,將Fl和(hé)Fr分解到徑向的(de)碰撞力(lì)Fx和切向的摩擦Fy,則有:

(2.10),

(2.10),式中 R為(wéi)圓盤的位移,R0為轉(zhuǎn)子的間厳,當R≥R0時,有碰摩故障發生。

力碰摩產(chǎn)生(shēng)的接觸力足W改變轉子軌跡的運(yùn)動(dòng)方(fāng)向,這時動定子的接觸點不一定是固定的,其振動響應(yīng)值應為各接觸點法向力的(de)平均值之和。

2.4 鬆動(dòng)故障

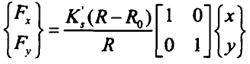

如圖2.9所示,兩處(chù)分別為電機(jī)主軸箱(xiāng)結合部與主(zhǔ)軸與主軸箱結合部(bù)。

圖(tú)2.9主軸箱結合部

主軸箱區域分布著大量螺(luó)拴,部件安裝通過螺栓連接起到定位、緊固的作用。

由於安裝質量不髙及(jí)長期的振動都會引(yǐn)起結合(hé)部位的鬆動故障,影(yǐng)響到主軸及(jí)電機的正常運(yùn)行及安全。

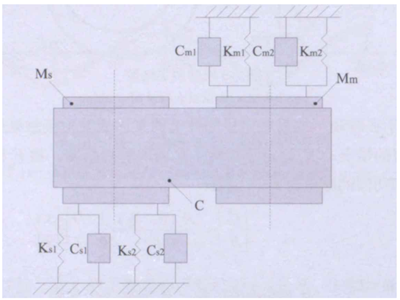

如圖2.10為主軸與電機栓接處(chù)力學模型,Ms表示主軸,Mm表示電機,C表示傳送(sòng)帶,剛(gāng)度(dù)阻尼模型等效為其緊固(gù)、定位作用的螺栓連接處。

轉子運行時(shí)的微分方程為:

式中:M為(wéi)包括主軸與電機等部件的質量矩陣;C為包括主(zhǔ)軸與電機栓接處的(de)阻(zǔ)尼矩陣;K為整體的剛度矩陣;F為合外力向(xiàng)量;X為位移向量。

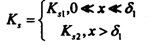

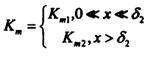

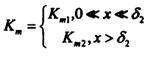

Ks1,Km1分別為(wéi)螺栓未鬆動時電機主軸連接處的等效剛度,Cs1,Cs2分別為螺栓未鬆(sōng)動時電機主軸(zhóu)連接處的等效阻尼(ní);Ks2,Km2分別為螺栓鬆動後電機主軸連接處的等效(xiào)剛度,Cs2,Cm2分別為螺栓鬆動後電機(jī)主軸連(lián)接處的(de)等效阻(zǔ)尼。設δ1,δ2分(fèn)別表示電機、主軸栓接處(chù)未發(fā)生鬆動的臨界(jiè)間(jiān)隙值。則有: ,

, 同理Cs,Cm的取值。

同理Cs,Cm的取值。

同理Cs,Cm的取值。

同理Cs,Cm的取值。 由(yóu)於係統剛度、阻尼(ní)的不穩定,工作狀態下(xià)的機械結構呈現嚴重的非(fēi)線性問(wèn)題,發生鬆動部位的振動信(xìn)號特征複雜多變(biàn)。

2.5 本章(zhāng)小結

本章首先對VCL850立式(shì)加工(gōng)中心的結(jié)構特點進行了簡要介(jiè)紹,並證明了故障原因不是由於自身的結構特點造成的。重點分析了VCL850主軸箱可(kě)能存在裝配故障的區域,對幾種主要裝(zhuāng)配故障(zhàng)(動不(bú)平衡故障(zhàng)、不對中故障、鬆動故(gù)障、碰摩故障)的內在機理進行(háng)了詳細闡述;為接下來對VCL850主軸箱區域的故障信(xìn)號檢測提供理論支撐。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多本專題新聞

專題點擊前(qián)十

| 更多