加工中(zhōng)心主(zhǔ)軸箱體製造工藝可靠性保障方法的(de)研究(jiū) (中)

2017-6-30 來源:吉林大學 作(zuò)者: 譚壯

第 3 章基於模糊評判(pàn)的加工中心主軸箱體製造工藝

FMECA 工藝 FMECA 方法能夠對加工中心主軸箱體製造工藝中各個工序的工藝故障模式進(jìn)行(háng)分析,尋找引發工(gōng)藝故障模式的(de)原(yuán)因,並針對(duì)各個工藝故障模式進行風險優先數評(píng)分,對風(fēng)險優先數不符合(hé)規定要求的(de)加工中心主軸箱體製造(zào)工藝故障(zhàng)模式製定改進措施(shī),跟蹤改進措施的有效性直到其風險優先數降低到符(fú)合(hé)規定要求為止,達到保障加工中心主(zhǔ)軸箱體製造工藝可靠性的目的。當缺少加工中心主軸箱體生產過程中相關統計數(shù)據時,將無法(fǎ)客(kè)觀計算出工藝故障模式的(de)風險優先數,進而無法判別出風(fēng)險優先數不符規定要求的工藝故(gù)障模式。為了解決上述問題,本章采用梯(tī)形模糊評判的方法對不(bú)同原因引起(qǐ)的工藝故(gù)障模式進行排序,並對加工中心主(zhǔ)軸箱體整個工藝流程(chéng)進行綜合評判,為是否對整個工藝流程實(shí)施改進措施提供參考。通過實例分(fèn)析,驗證(zhèng)了該方法的可行性。

3.1 加工中心(xīn)主軸箱體(tǐ)製造工藝(yì) FMECA

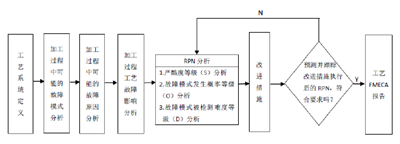

FMECA 是故障模式、影響及危害(hài)性分析(Failure Mode,Effects and Criticality Analysis)的簡稱,是用於歸納分析係統單元產生的故障模式、故障模式發生概率、嚴重程度及其影響後果的(de)一種方法[68]。FMECA 由(yóu)故障模(mó)式及影響(xiǎng)分析(xī)(Failure Mode and Effects Analysis,FMEA)和危害性分析(Criticality Analysis,CA)兩部(bù)分內容組成。上(shàng)世紀五十年代(dài)初,美國一家飛(fēi)機公司(sī)在產品研發階段首先采用了(le) FMECA 方法,隨著相關標準的製定,FMECA 方法在美國的航空航天以(yǐ)及船(chuán)舶等領域得到了廣泛的應用。上世(shì)紀八十年(nián)代,我國將 FMECA 理論引進了國內,經過研究與學習後(hòu),製定了一係列的標準並(bìng)將(jiāng)其應用到了多個行業領域。 根據 FMECA 分析的對象不同可以分為功(gōng)能 FMECA、硬件 FMECA、軟件(jiàn)FMECA、過程 FMECA 等。通過工藝 FMECA 對(duì)加工中心主軸箱體製造過程中每道工序所有可能發生的故障模式、故障原因、故障模式產生的(de)影響、發生概率(lǜ)以及被(bèi)檢測難度進行分析,根據風險優先數(shù)評分確定出薄弱工序並(bìng)製(zhì)定改進措施,對改進措施(shī)執行(háng)後的故障模(mó)式風險優先數進(jìn)行預測或者跟蹤,使各個工序(xù)的所有工藝故障模式風險優先數滿足規定(dìng)要求,從而達到保障(zhàng)加工中心主軸箱體製造工(gōng)藝可靠性的(de)目的(de)。 根據國家軍用標準的要求[69],加工中心主軸箱體製造工(gōng)藝 FMECA 的分析步驟如下:

(1)對(duì)待(dài)分析的加工中心(xīn)主軸箱體特點、功能及相關要求等進行分析; 繪製“工藝流程表”(用於分析加工中心主軸箱體每道工序的功能和要求)及“零部件-工藝(yì)關係矩陣”(對加工中心主軸箱體工序按各個特性進行分類),上述兩個表格(gé)是工(gōng)藝 FMECA 的前期準備工(gōng)作;

(2)分析(xī)加工中心(xīn)主軸箱體各個製造工序的工藝故障模式,常見(jiàn)的工藝故障模式有:尺寸超差(chà)、形狀超差、變(biàn)形、斷裂等;

(3)對工藝故障原因進行分析,常(cháng)見的工藝故障原因有:刀具磨損、夾具磨損、熱處理(lǐ)時間不當等;

(4)對工藝故障影響進行分析,工藝故障影響包括對下道(dào)工序(xù)或者後續工序的影響、對部件(jiàn)或者整機的影響,常見的工藝(yì)故障影響(xiǎng)有:無法加工表麵,部件不(bú)合格、整機可靠性低等(děng);

(5)對風(fēng)險優先數( RPN )進行分析, RPN 值越大表明該工藝故障模式風險性越大,該(gāi)工序越薄弱,RPN ?S ?O?D,其中 S 表示工(gōng)藝故障模式的嚴酷度等級,O 表(biǎo)示工藝故障模式的發生概(gài)率等級,D 表示工藝故障模(mó)式的被檢測難度等級;

(6)對於風險優先數或者 S 、 O 、 D 指標不符合規定要求的工序製定有效改進措施(shī),降低 S 、O 、 D 指標(biāo)和風險優先數 RPN ;

(7)預(yù)測或跟(gēn)蹤改進措施,直到風險優先數 RPN 滿足規定要求為止; 將分析結果歸納整理,生成工藝過(guò)程 FMECA 報告,其主要內容包括:加(jiā)工中心主軸箱體特征概述、工藝 FMECA 表格、結論及建議(yì)、相應的附表(如“工藝流程表”、“零部件-工藝關係矩陣”)等(děng)。 圖 3.1 為加工中心主軸箱體製造工藝 FMECA 分析步(bù)驟的流程圖。

圖 3.1 加工中心主軸箱體製造工藝 FMECA 步驟

風險優先數( RPN )中的S 、O 、D 指標可參照國家(jiā)軍用標準[69]的評分要求進行打分,但是需要生(shēng)產過程中的統計數據作為(wéi)評分參考。當生(shēng)產統計(jì)數據充足的時候,可以直接(jiē)按照國家軍用標準[69]對加工中心主軸箱體應用製造工藝FMECA 方法,對風險優先數(shù)不合規定(dìng)要(yào)求的工藝故障進行改進並跟蹤,直到其風險優先數(shù)降低到符合規定要求為止,達到保障製造工藝可靠性的目的。由於企業對製造工藝可靠性的重視程度不夠或(huò)者某些型號加工中心(xīn)主軸箱體屬於小批量生(shēng)產類型等原因,在執行風險優(yōu)先數(shù)( RPN )中(zhōng)的 S 、O 、D 指標評分時會出現生產過程統計數據不足的情況,從(cóng)而無法判別哪(nǎ)些工(gōng)藝故(gù)障模(mó)式風險優先數不(bú)符合規定要求。為了解決數據不足的問(wèn)題,本文提出梯形模糊數評判(pàn)與(yǔ)工藝FMECA 相結合的方法。

3.2 梯形模糊(hú)數評(píng)判方(fāng)法

3.2.1 相對風險程度梯形模糊數評判方法

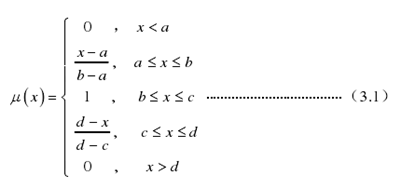

相對風險程度梯形模糊數評判方法是將專家組對(duì)加工中心主軸箱體各個工藝故障模式的定性比較轉化為定量計算的一種(zhǒng)方法。梯形模(mó)糊數評判是一個向量,而不是單一的具體數值點,因此具有較高的判斷準確性。本(běn)文定(dìng)義梯形模糊數為M ,其隸屬函數 μ(x) : R-[0,1] 如下[70-71]:

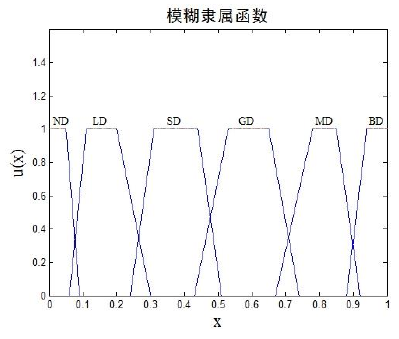

式 3.1 中a<b<c<d a 表示(shì)梯形模糊數 M 的上界(jiè),d 表示梯形模糊數 M 的下界,閉區間[b,c]表示梯形模糊數 M 的中值,當b ?c 時(shí),梯(tī)形模糊數 M 也被稱為三角形模糊數,(d? a)的值越大表示(shì)梯形模糊數 M 的模糊(hú)程度越(yuè)強,通常用 M?(a,b,c,d) 表示梯形模糊數。 本文邀請了一組加工中心主軸(zhóu)箱體生產領(lǐng)域的專家,專家組應由工藝設計人員(yuán),質保人員、車間檢測(cè)人員等組成。以風險優先數( RPN )為指標對加工中心主軸箱體製造工藝過(guò)程中所有可能發生的工藝(yì)故障模式進行評價(jià),專家組進行評價時需采用本文規定的以下語義詞:“沒有(yǒu)風險”、“很小風險”、“較小風險”、“一般風險”、“較大風險”、“很大(dà)風險(xiǎn)”。梯形模糊(hú)數 M?(a,b,c,d) 可以對上述語義詞進行定量表示(shì),為便於計算,本文將模糊數 M 中 a、b、c、d 四個分位數的取值局限於? ?0,1 區間內,具體(tǐ)數值由專家組確定,即上(shàng)述每個語義詞的四個分位數a、b、c、d 都是通過專家組加(jiā)權平均的方法得到,本文所規定的語義(yì)詞所對(duì)應梯形(xíng)模糊數如表(biǎo) 3.1 所(suǒ)示。

表 3.1 語(yǔ)義詞對應的(de)梯形模糊數

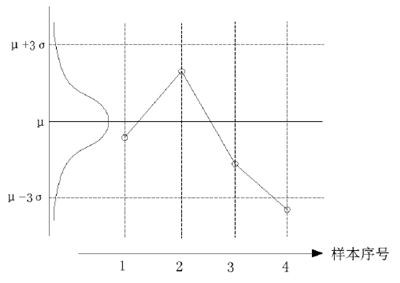

表 3.1 中的(de)各個語(yǔ)義(yì)詞模糊數隸屬函數圖像如圖 3.1 所示,圖中(zhōng)的(de)折線代表了相應語(yǔ)義詞的隸屬(shǔ)函數。

圖 3.1 語(yǔ)義詞對應的梯(tī)形(xíng)模糊函數圖像

3.2.2 工藝係統模糊綜合評判(pàn)方(fāng)法

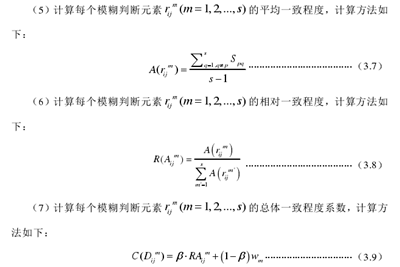

對加工中心主軸箱體的整個製造工藝係統實施模糊綜合評判,可以為是否對薄弱工序實施改進措施提供(gòng)參考,具體方法如下所示[76]:

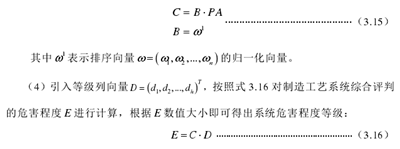

(1)建立製造工藝係(xì)統綜合評(píng)價的評判等級,等(děng)級V 是對加工中心主軸箱體工藝故障模式狀態的 h 個評價決斷即 ? ?1 2, ,...,hV ?v v v ;

(2)以上述評(píng)判等級為(wéi)標準(zhǔn),專家組對加工中心主軸箱體工藝故障模式集合? ?1 2= , ,....,nA A A A 中各元素進行評判,並根據各個專家(jiā)的(de)權重得到(dào)評判矩陣 PA ,? ?1 2 ,...,i i i ihPA ?? ? ? 表示工藝故障(zhàng)模式iA 的評判集iPA ,集合中ij? 表示工藝故障

3.2.3 采用模糊評判的(de)工藝 FMECA 分析流程(chéng)

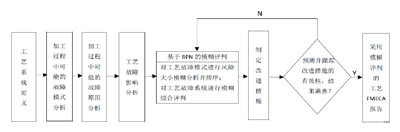

采用梯(tī)形模糊評判方法的加工中心主軸箱體製造工藝 FMECA 的分析流(liú)程可概括為圖 3.2 所示,其(qí)主(zhǔ)要區別是將工藝 FMECA 原有的(de)風險優先數( RPN )評分改為(wéi)梯形(xíng)模(mó)糊評判,相應的工(gōng)藝 FMECA 表格也會進(jìn)行修改,各(gè)流(liú)程的具體內容可參考(kǎo)本章的實例分析(xī)。

圖 3.2 采用模糊(hú)評判的加工中心主軸箱體製造工藝 FMECA 流程

3.3 實例分析

本文以某型號加工(gōng)中心主軸箱體(如圖(tú) 3.3 所示)製造工藝為(wéi)例,結合圖 3.2中的分析流程對其應用基於模糊評判的(de)製造工藝 FMECA 方法,從(cóng)而能夠在缺少生產過程統計數據的情況下,確(què)定出薄弱工序並製定相應的改(gǎi)進措施(shī),達到保障(zhàng)加工中心主軸(zhóu)箱體製造工藝可靠性的目的。為了便於理解和表達,本文以該型號加工中心主軸(zhóu)箱(xiāng)體的(de) 2 道工序出現的 4 種故障原(yuán)因引起的工藝故障模式為例進行分析。

圖 3.3 某型號加工中心主(zhǔ)軸箱體

3.3.1 係(xì)統(tǒng)定義

加工中心主軸箱體是承載主軸的關鍵零件,其製造(zào)精度對整機的加工精(jīng)度有著重要影(yǐng)響(xiǎng);該型號主軸箱體(tǐ)毛坯為鑄件,體積較大並且(qiě)加工精度(dù)要求高,加工過程中裝夾費(fèi)時費力,而且運輸(shū)困難,具有較(jiào)大的加工難度。 3.3.2 “工藝流(liú)程表”及“零部件-工藝關係矩陣”的繪製

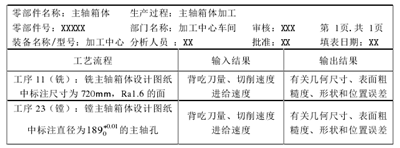

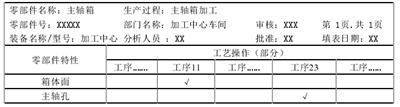

繪製“工藝流程表”(見表 3.2)及“零(líng)部件-工藝關係矩陣”(見表 3.3)。

表 3.2主軸箱(xiāng)體工藝流程(部分)

表3.3 零部件-工(gōng)藝關係(xì)矩陣(zhèn)(部分)

3.3.3 分析主軸箱體工藝故障模(mó)式、原因(yīn)及影響

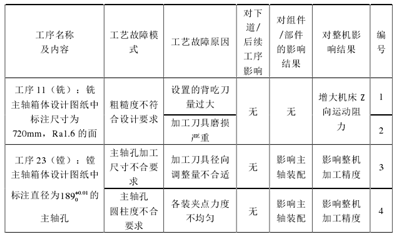

對加工中心主軸箱體各工序可能發生的工藝故(gù)障模式、相應的工藝故障原因及影響進行(háng)分析,並以故障原因為單位(wèi)對工藝故障模式編號(見表 3.4)。

表 3.4 主軸箱體工藝故障模式、工藝故障原因及影響(部分)

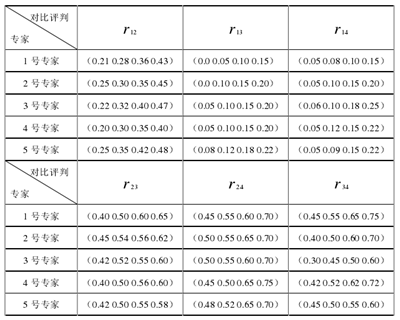

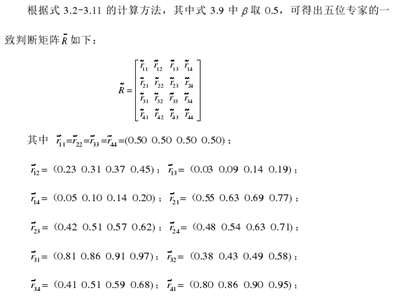

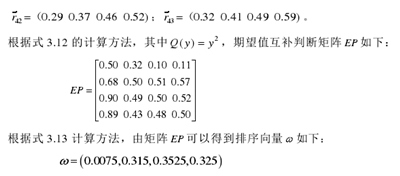

3.3.4 模糊(hú)對比評判計算

以風險優先數( RPN )為模糊評判原則,本文共邀請 5 位加工中心主軸箱體製造領域專家對所編號的工(gōng)藝故障模式進行評(píng)判,根據工(gōng)作年限、職稱、學曆等(děng)賦(fù)予各專(zhuān)家的權重(chóng)如表(biǎo) 3.5 所示。根據互補判斷矩陣的性質,專家組隻需要給出對角線以上的評判元素即可,具體評分如(rú)表 3.6 所示。

表 3.5 專家權重(chóng)分配

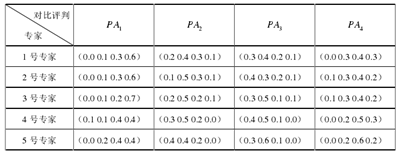

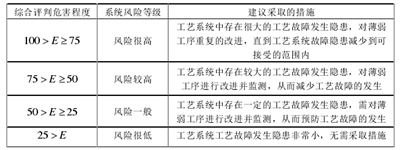

表 3.6 專家組(zǔ)模糊對比評分

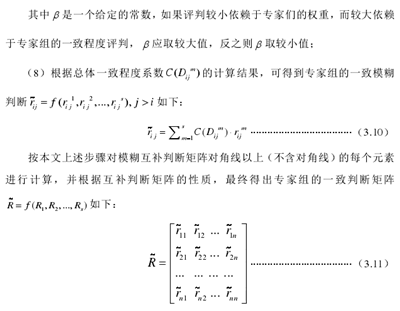

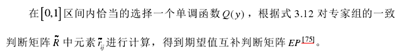

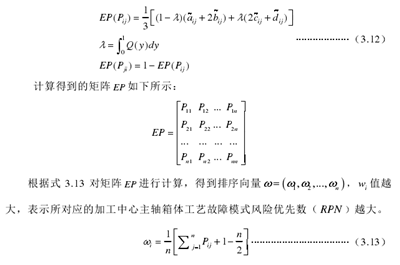

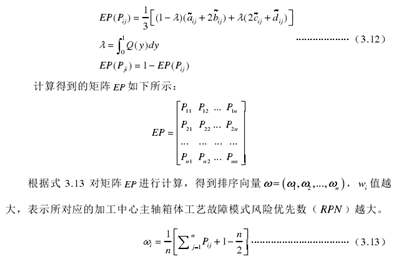

根據? 計算(suàn)結果(guǒ)可以(yǐ)發現(xiàn),編號為 3 的加工中心主軸箱體工藝故(gù)障模(mó)式即由加工刀具徑向調整量不合適引起的主軸孔加工尺(chǐ)寸不合要求,是表 3.4 中所編號的(de)工(gōng)藝(yì)故障模式中風險(xiǎn)最大。 3.3.5 模(mó)糊綜合(hé)評判計(jì)算

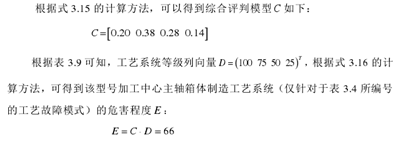

對加工中心主軸箱體製造工(gōng)藝係統實施模糊綜合(hé)評判,建立評(píng)判等級(jí)V??風險很高,風險(xiǎn)較高,中(zhōng)等風險,輕度風險?,邀請上述 5 位專家對表 3.4 中全部工(gōng)藝故障模式進行評判,評分如表 3.7 所。

表 3.7 專家組模糊綜合(hé)評(píng)分

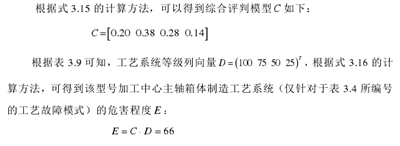

表 3.8 編號的各工藝故障模式權重分配

由表 3.9 可知(zhī),該型號加工中心主軸箱體製造工藝(yì)係(xì)統(僅針對表 3.4 所編號的工藝(yì)故障模式)風險較高,因此有必要針對薄(báo)弱工序采取改進措施,減少工藝故障的發生,比如對工序 23 建立關鍵工序質量控製點。

表 3.9 係統評(píng)判等級與改進措施

3.3.6 基於模糊(hú)評(píng)判的工藝 FMECA 表格

根據模糊評判的(de)結果,針對不同工藝故障原因引起的(de)加工中心主軸箱體製造(zào)工藝故障(zhàng)模式采(cǎi)取改進措施,直(zhí)到發生的工藝故障模式風險程度降低到符合規定要求為止。例如針對工(gōng)序 23 中的工藝故障模(mó)式“主軸孔加工尺寸不合要求(qiú)”采(cǎi)取了“合(hé)理調整加工刀(dāo)具徑向調整量,調整完之後進行檢查,對該工序建立關鍵質量控製點”的改進措施,對改進措施進(jìn)行(háng)跟蹤後(hòu),專家組對其風險評價為“風險很(hěn)小”,驗證了改進措施的有效(xiào)性。將(jiāng)上(shàng)述工作內容進行整理,製定采用模糊 評判方法的加工中心主軸箱(xiāng)體製造工(gōng)藝 FMECA 表格(如表 3.10 所示,見下一 頁)。

表 3.10 采(cǎi)用模糊評(píng)判的(de)加工中心主軸箱體工藝(yì) FMECA 表(部分)

3.4 本(běn)章小結

本章介紹了加工中心主軸箱體製造工(gōng)藝 FMECA 實施流程,以(yǐ)風險優先數為判原則對以故障(zhàng)原因為單位的工藝故障模式應用梯形模糊數評判方法,通過對其風險程度的兩兩比較並對專家組評分進行計算,從而(ér)得出各工藝故障模式的風險程(chéng)度排序,對加工中心主軸箱體整(zhěng)個製造工藝係統(tǒng)進行綜合評判,確定出係統風險等級,為是否實施改進措施(shī)提(tí)供依據。本章以某型號加工中心主軸箱體的製(zhì)造工藝為(wéi)例,對其應用了基於模糊評判的製造(zào)工藝 FMECA 方法,得出各(gè)工藝故障模式風險排序以及整個(gè)製造工藝係統的風險評判等級,製(zhì)定了針對各個工藝故(gù)障模式的(de)改進措施,並(bìng)對改進措施的(de)有效性進行了驗證,從而降(jiàng)低(dī)了(le)整(zhěng)個工藝係統的風險(xiǎn)等(děng)級,達到(dào)了保障加工(gōng)中(zhōng)心主軸箱體製造工藝可靠性(xìng)的目的,也驗證了基於模糊評判的加(jiā)工中心主軸箱體製造工藝 FMECA 方法的可(kě)行性(xìng)。

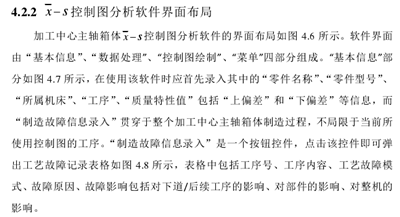

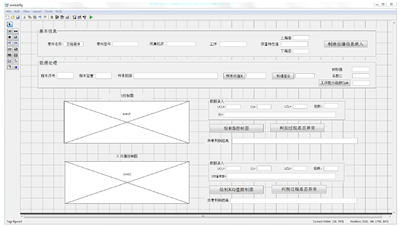

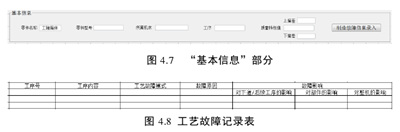

第 4 章加工中心主軸箱體製造過程(chéng)控製圖分析及軟件編製(zhì)

工藝 FMECA 方法能夠(gòu)針對(duì)發生(shēng)的工藝故障采取相應改進(jìn)措施,實現對加工中心主軸箱體製造工藝可靠性進行保障的(de)目的(de),具有直接(jiē)有(yǒu)效的特點,但(dàn)工藝FMECA 方法並不能在工藝故障(zhàng)發生之前及(jí)時發現生產過程(chéng)中存在異常因素,所以無法對(duì)工藝故障的發生起到預防作用,因此本章將研(yán)究(jiū)以(yǐ)預防工藝故障發生為目的的控製圖分析方法,從而彌補工(gōng)藝 FMECA 方法所存在的不足。 控製圖(tú)分析方法又被稱作統計過程控製(SPC),可以(yǐ)在工序質(zhì)量特性值符合(hé)規定要求的情況下判斷(duàn)出加工中心主軸箱體(tǐ)製造過程是否存在異常因素。若不存(cún)在異常因素,可以通過控製(zhì)圖對加工中心主軸箱體製造過程進行監控,從而保障(zhàng)加工中心主(zhǔ)軸箱體製造過程處於穩定狀態;若(ruò)存在異常因素,通過對異常因素的排查能夠(gòu)預防或者減少工藝故障的發生(shēng),使生產過程處於穩定狀態,從(cóng)而提高加工中心主軸箱體製造工藝穩定性。判斷工序質量特性值分布異常(cháng)的條件較(jiào)多(duō),為了能(néng)夠降低操作人(rén)員工作(zuò)強度,並能快速準(zhǔn)確的判別加工過程(chéng)是否處於穩定狀態,本章采用 MATLAB 的 GUI(圖形用戶界麵)編製了加工中心主(zhǔ)軸箱體製造過程控製圖分析(xī)軟件。

4.1 加工中心主軸箱體製造(zào)過(guò)程控製圖分析

4.1.1 控製圖分析原理

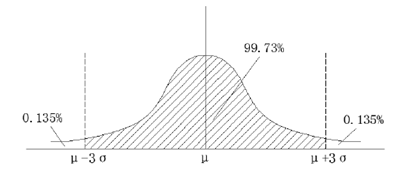

控製圖分析方法[77]是美國 W. A. Shewhart(休哈特)以預防工藝故障發生為原(yuán)則首創的控製過程工具,也被稱為統計過程(chéng)控製(Statistical Process Control, 簡稱 SPC)。W. A. Shewhart 認為產品(pǐn)的質量(liàng)特性值在生產(chǎn)過程中存在著波動,引(yǐn)起波動的原因(yīn)有兩種:一種是生產(chǎn)過程中固有(yǒu)的偶然(rán)因素所造成(chéng)的(de)偶然波動,另一種是非生產過程中(zhōng)固有(yǒu)的異常因素(也稱係統因素)所造成的異常(cháng)波動。偶(ǒu)然因(yīn)素一直存在於生產過程(chéng)中(zhōng)並且無法避免,但是對產品質量(liàng)影響較小;而異常因素是時斷時續的存在於生產過程中並且對產品(pǐn)質量影響較大,但可以避免。因此(cǐ)在生產過程中應利用控(kòng)製圖分析方法準確判斷出係統因素所造成的波動是否存在,如果存在異(yì)常波動應盡快(kuài)尋找並排除引起異常波動的(de)係統因素,從而(ér)能夠預防或者減少工藝故障的發(fā)生,保證生產過程的穩定。

文27

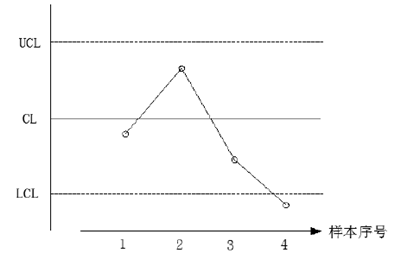

圖 4.1 正態分布曲線

圖 4.2 工序樣本質量特性值描點(diǎn)圖

圖(tú)4.3 控製圖形(xíng)式

控製(zhì)圖可以分為分析用控製圖和控製用控製圖,分析用控製圖是用於判別生產過程中(zhōng)是否存在異常(cháng)情況以及(jí)工序能力指數是否符合要求,控(kòng)製用控製圖是以當前穩定的生產狀態(tài)衡量後續生(shēng)產的工件質量特性值是否穩定。控製圖又可以分為計量值控(kòng)製圖、計點值控製圖以及計件值控製圖。計量值中應用較多的是均(jun1)值

4.1.2 加工中心主軸箱體製造(zào)工序控製圖分析流程

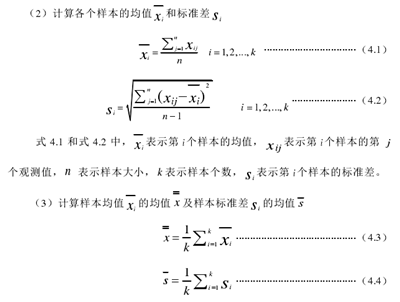

目前控製(zhì)圖分析方法已經形成相應的國家標準以(yǐ)及國際標準[78-80],根據標準的要(yào)求,加工中心主軸箱體製造工序控製圖分析流程如下: (1)準備工作:確定所要分析加工中心主軸箱體(tǐ)製(zhì)造工序的質量特性值 X,根據生(shēng)產情況(kuàng)按(àn)一定的時間間隔采集樣本,並根據(jù)時間(jiān)順序進行分組和排序,樣本容量 n 為 4 ~ 5個,並保證樣本容(róng)量相同,樣本個數 K 為 20 ~ 30 個,記錄采集到的樣本數據。

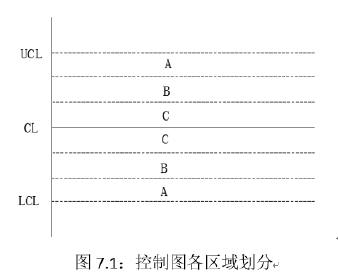

1)有 1 個點落(luò)在區(qū)域 A 之外;

2) 連(lián)續 3 個點(diǎn)有 2 個點落在 A 區;

3) 連續 6 個及以上(shàng)的點出現遞增或者遞減趨勢;

4)連續(xù) 9 個及以上的點出(chū)現在中心線同一側;

5) 連續 5 點中有 4 點(diǎn)落在中心線一側的 C 區之外;

6) 連續 8 點落在中心線兩(liǎng)側並(bìng)且(qiě)未落在 C 區內(nèi);

7) 連續 14 個點中相鄰點交替上下;

8) 連續 15 點落在(zài)中心線兩側的 C 區內;

9)點子呈現周期性變化。

圖 4.4 控(kòng)製圖區域劃分

(6)判斷該加工中心主軸箱體製造工序質量(liàng)特性(xìng)值及控製圖修正後的工序能(néng)力指(zhǐ)數是否符合規定要求,對其它要(yào)求的判斷可根據實際生產情況(kuàng)進(jìn)行。如果有(yǒu)生產(chǎn)要求不(bú)符合規定的情況(kuàng),應(yīng)對相關生產因素進行調整,最終將分析(xī)用控製圖的控製界限延長從而轉為控(kòng)製(zhì)用控製圖。

(7)作控製用控製圖對加工中心主軸箱(xiāng)體生產過程進行控製,按流程(1) 中確定的采集樣本方法采集後續生產的樣本數據,並在控製用控(kòng)製圖中描點, 判斷是否存在異常。

(8)一段時間後應根據實際質量水平對控製用控製圖的(de)中心(xīn)線和控製界限(xiàn)進行修正。

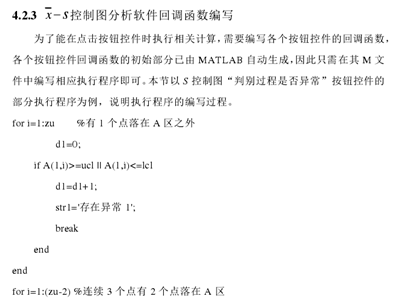

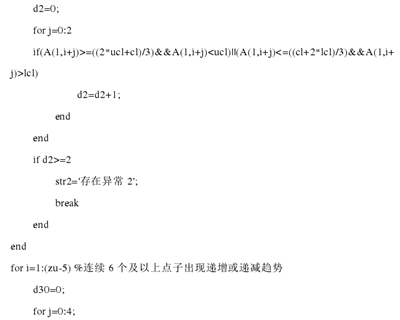

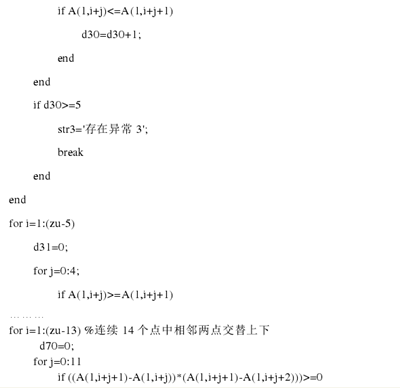

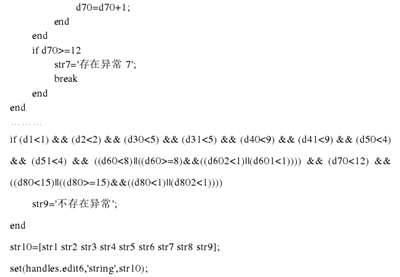

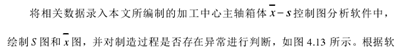

該軟件應具備數據錄入、數據計算、圖形繪製以及製造過程異常判斷等功能,同時能夠記錄加工中心(xīn)主軸箱(xiāng)體製造過程發生的工藝故(gù)障模式、工藝故障原因及影響等,為(wéi)技術人員提供統計數據,當(dāng)記錄的數據足夠豐富時可以直接應用(yòng)於工藝FMECA 分析中而(ér)不需要采取模糊評判等數學(xué)方法,從而(ér)簡化分析過程(chéng)。 目前編程語言(yán)種類豐富如 Java、C、C++、Visual Basic、MATLAB 等,且具備各(gè)自獨特的優(yōu)點,因此根據不同的編程要(yào)求及應用領域選擇合(hé)適的語言可以提高編程效率並獲得運行穩定的程序。MATLAB 是一種廣泛用於數據分析、數值計算、數據可視化、建模仿真、算法開發等(děng)多個方麵的高級計算語(yǔ)言和交互環境,並且提供了大量(liàng)現成(chéng)的函數,具有計算效率高、編程效率高、操作方便等優點[83]。因此本文(wén)采(cǎi)用 MATLAB-GUI(圖形用(yòng)戶界麵)編製加工中(zhōng)心主軸箱體製造(zào)過程x ?s 控製圖分析軟件。 MATLAB-GUI 指的是(shì) MATLAB 圖形用戶界麵(Graphical User Interfaces,GUI)設計。本(běn)文以 MATLAB7.10 版本為例(lì)介紹(shào) GUI 設計窗口(kǒu),如圖 4.5 所示。GUI 設計(jì)窗(chuāng)口的(de)上方為菜單欄,包括“File”、“Edit”等6個菜單項;菜單欄下方為工具欄,用於打開布局編輯器、打開菜單編輯(jí)器等;網格區的左側為控件工具箱(xiāng),包括按鈕、可編(biān)輯(jí)文本框等控件(jiàn)對象;網(wǎng)格區為(wéi)設計區,用於布置菜(cài)單和控件對象。

圖 4.5 MATLAB 7.10 版(bǎn)本的 GUI 設計窗口

圖 4.6 加工中心主軸箱體 x?s控(kòng)製圖分析軟件的界麵布局

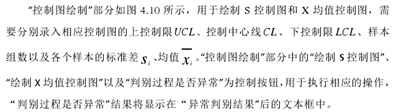

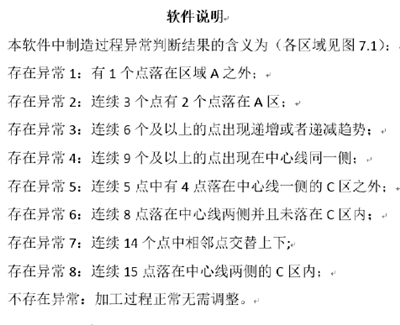

圖 4.10 “控製圖”繪製部分

“菜單”部分如圖 4.11 所示,包括“保(bǎo)存”、“退出”、“軟件說明”三個(gè)功能,“保存”功能是(shì)將整個軟件界麵以圖片形式進行保存,“軟件說明”是點(diǎn)擊之後彈出(chū) word 文檔如圖 4.12 所示,用於說明或者解釋軟件的一(yī)些信息(xī),對於4.1.2 節中異常判斷原則中(zhōng)的點子呈現(xiàn)周期性變化,需要通過對控製圖形狀觀察可得。

圖 4.12 軟件說明

滿足所要求(qiú)的功能,並且參(cān)數計算及異常結果(guǒ)的判斷均準確無誤,由於下一節(jiē)將進行實例(lì)分析,因此本節對軟件(jiàn)調試(shì)驗證的具(jù)體過程不進行(háng)詳細描述。 4.3 實例分析

4.3.1 數據采集與處理

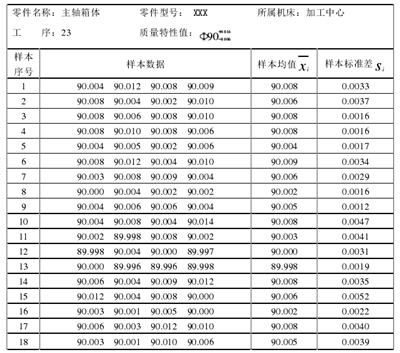

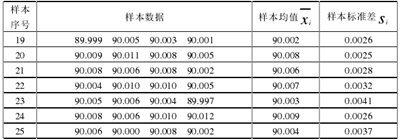

根據 4.1.2 節(jiē)中的要求,采集(jí)了某型號加工中心主軸箱體製造工序 23 的樣本,樣本數量為 25 組,樣本容量為 4,並對樣本數據進行了計算處理,具體數據如表 4.1 所示。

表 4.1 數(shù)據記錄表

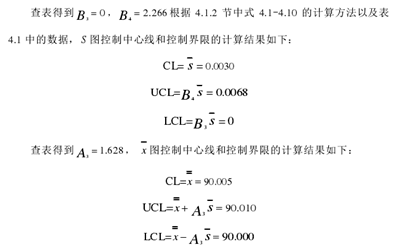

4.3.2 控(kòng)製圖參數計算

4.3.3 作分析用控製圖及控製用控製圖

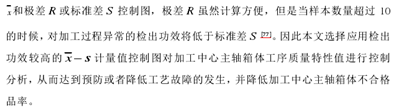

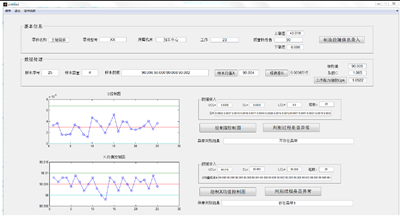

件的判(pàn)別結果可以發現第 12 個樣本和(hé)第 13 個樣本均值超出控製界(jiè)限,因此需要查找造成點子出界的異(yì)常原因,通過調查發現是工人師傅未能按規定要(yào)求及時調整加工刀(dāo)具的調刀量,因此需要讓操作工人嚴格遵守生產(chǎn)規定進行操作(zuò)。 將異常點即(jí)樣本 12 和樣本 13 的(de)均值和標準差排除,對剩餘的(de) 23 個樣本重新繪製控製(zhì)圖,並按照式 4.1-4.10 計算新的控製界限,如圖 4.14 所示,可以(yǐ)發現 S

圖和 x 圖均無異常,且樣本數據均(jun1)符合生產要求,工序能力指數 Cpk為 1.02,表明工序(xù)能力尚可(kě),因此可以將去除異(yì)常點後的控製圖作為控製用控製圖,對後續生產進(jìn)行控製(zhì),並(bìng)經過一定時間後對控製界限進行調整。

圖 4.13 繪製的分(fèn)析用(yòng)控製圖(tú)

圖 4.14 去除異常點後(hòu)的控製圖

4.4 本章小結

本章介紹了(le)控製圖分析方法的原理以及(jí)加工(gōng)中心(xīn)主軸箱體(tǐ)製造過程(chéng)控製圖分析步驟(zhòu),利用 MATLAB-GUI(圖形用戶界(jiè)麵)編製了加工中心主軸箱體(tǐ)製造過程 x ?s 控製圖分(fèn)析軟件,該軟件具備數據錄(lù)入、數據(jù)計算處(chù)理、繪製控製圖、判斷製造過程是否異常(cháng)、記(jì)錄工藝故障數據等功能,通過(guò)實例分析表明所編製軟件能夠準確快速計算樣本數據、繪製分析用 S 圖和 x 圖、判斷出加工中心主軸箱(xiāng)體製造過程是否存在異常,通過對異常因素和(hé)異常樣本數據的排除可以生成(chéng)相應的控(kòng)製用控製圖,用於監(jiān)測後續加工中心主軸箱體製造過程的波動情況。因此本章所研(yán)究的控製圖分析方法能夠保障加工中心主軸箱體製造過程的穩定,預防製造工藝故障的發生,從而達到保障加工中心主(zhǔ)軸箱(xiāng)體製造工藝可靠性的目(mù)的(de)。

投稿箱:

如(rú)果您有(yǒu)機床行(háng)業(yè)、企業相(xiàng)關新聞稿件發表,或進行(háng)資訊合(hé)作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有(yǒu)機床行(háng)業(yè)、企業相(xiàng)關新聞稿件發表,或進行(háng)資訊合(hé)作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)本專題新聞

專題點擊前十

| 更多