電火花線切割是一種(zhǒng)直線電極(jí)的展成加工方(fāng)法, 因(yīn)為它使模具(尤其(qí)是複雜的模具) 加(jiā)工工序簡化、生產周期縮短, 而倍受人們的歡迎, 被廣泛地應用於模具製造行業。數控電火花線切割機床利用電蝕(shí)加工原理, 采用金屬導線( 鉬絲)作為工具電極切割工件, 其主(zhǔ)要用於切割淬火鋼(gāng)、硬(yìng)質合金等特(tè)殊金屬材料, 加工一般金屬切削機床難以加工的細縫槽或形狀複雜的零件, 在模具行業應用廣泛。影響數控(kòng)電火花線切割(gē)機床加(jiā)工精度(dù)的因素主(zhǔ)要有偏移量、取件位置、切割路(lù)線、起點(diǎn)、裝夾與(yǔ)定位及引入、切出、超切、回退程序等。

1 反向間隙補償量的測量

( 1)將磁性表座吸在X、Y 台麵(miàn)上, 將千分表夾(jiá)在表(biǎo)座上, 移動X軸, 使千分(fèn)表探頭與線架下(xià)臂(bì)接觸, 表的探(tàn)頭方向與X軸平行(háng), 同時與X、Y台麵平行。

( 2)移動X軸, 使(shǐ)表針指向千分表量程(chéng)的1/3左右處;

( 3)在主菜單下F5(人工)菜單中按F2選擇單步子菜單, 在單步菜單(dān)中, 按F6功能鍵選擇步長為+ 100Lm, 按F1使X軸(zhóu)正方向移(yí)100Lm, 記取千分表上的讀數X1, 再按F1使(shǐ)X軸正方(fāng)向再移(yí)動100Lm, 記取千分表上的讀數X2, 按鍵選擇步長(zhǎng)為100Lm, 按F1 移(yí)動X軸, 記取千分表上的讀數X3, 這樣將X= X3- X1即得到X 軸的補量。

( 4) 用同(tóng)樣方法測出Y軸的補償量Y;

( 5) 在(zài)主菜單下按下F4(設置) 鍵, 進入(rù)設置(zhì)功能子菜單, 按F2進入間隙設定子菜單, 分別按F1, F2, 按提示輸入補償量X、Y, 設入的補償量以絕對值略小於測得值為(wéi)宜(yí), 如(rú)測得X軸(zhóu)為- 1. 5Lm 輸入- 1Lm;

( 6) 反複( 1) ~ ( 5) 操作, 使測得補償量(liàng)值為最小(xiǎo), 注意(yì), 再次測得的補償量輸入時應與上次(cì)的補償量相加, 如係統已顯示齒補量為3Lm, 又測得為- 1Lm, 則應輸入2Lm 。

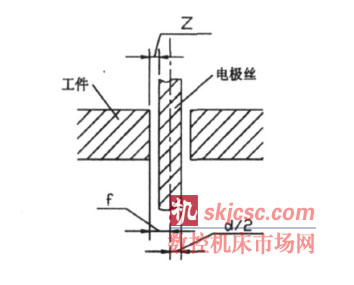

2 確定鉬絲偏移量

編程時首先(xiān)要(yào)確(què)定(dìng)鉬絲中心運動軌跡與切割軌跡之間的偏移量(liàng), 如圖1示,f=d/2+ z, 式中(zhōng): d為鉬絲直徑; z為單邊放電(diàn)間隙。放電間隙與工件(jiàn)材料、結構(gòu)、走絲速度、鉬絲張緊情況、導輪的運行(háng)狀(zhuàng)態、工作液種類(lèi)、供液情況和清潔程度、脈衝電(diàn)源等因素有關。偏移量的準確與否將直接影響工件加工的尺寸精度。一般可根(gēn)據脈衝電源參數與(yǔ)放電間隔的關係的基本規律估算出放電間隙[1] 。如DK7725e機床采用(yòng)快走絲, 在加工電壓等於(yú)60~ 80V 時, z= 0. 01~0. 02mm。對(duì)加工精度要求較高的工件, 此時多(duō)采用試切工件的方法來檢測

3 保(bǎo)證(zhèng)加(jiā)工(gōng)表麵粗糙度的措施

( 1)根據線切割工(gōng)作的(de)特點, 鉬絲需要頻繁地換向來進行(háng)加工, 鉬絲在換向(xiàng)的瞬間會造成其(qí)鬆緊不一(yī), 鉬絲張(zhāng)力不均(jun1)勻(yún), 從而(ér)引起鉬絲(sī)振動, 直接影響加工表麵粗糙度, 所以應盡(jìn)量減少鉬絲(sī)運動的換向次數(shù)。在加工(gōng)條件不變的情況下, 加(jiā)大鉬絲的有效工作長(zhǎng)度, 可減少鉬絲的換向次數,減少(shǎo)鉬絲的抖動, 促(cù)進加工過程的穩定, 提高(gāo)加工表麵質量。

( 2)脈衝電源是影響加工表麵粗糙度的(de)重要因素, 脈衝電源采用(yòng)矩形(xíng)波(bō)脈衝, 因為它的脈衝寬度和脈衝間(jiān)隔均連(lián)續可調, 不(bú)易受各種因素幹擾, 所以減少單個脈衝能量,可改善表麵粗糙度[2] 。影(yǐng)響單個脈衝能量的因素有脈衝寬度、功放管個數、功放管峰值電流, 所以減小脈衝寬度、減小峰值電流, 可改善加工表麵粗糙度, 然而, 減小脈衝寬(kuān)度(dù),生產效率大幅度下降, 不可用; 減小功放管峰值電流(liú), 生產效率也(yě)會下降, 但影(yǐng)響程度比脈衝寬度小, 因此, 減小功放管峰值電流(liú), 適當增大脈衝寬度(dù), 調節(jiē)合適的脈衝間隔, 這樣, 既可提高生(shēng)產效率, 又(yòu)可獲得較低的加工表麵粗(cū)糙度。

( 3)進(jìn)給速(sù)度要適當(dāng)。DK7725e線切割機床的加工進給速度分為(wéi)0~ 10共10檔, 速度從(cóng)慢到快, 進給速度過低會降低進給效率(lǜ), 過高會引起短路頻繁甚至燒絲。經試驗並總結, 當係統的加工電流達到加工電源短路電流的75%~ 80%時, 屏幕顯示步進(jìn)頻率S大致(zhì)恒定(不包括運絲(sī)電機換向時間) , 控製麵板上電壓表指針穩定, 加工(gōng)進給速度比較恰當[ 3] 。

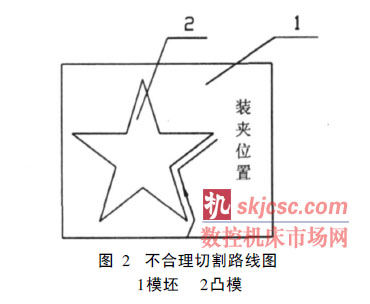

4 正確(què)選擇切割路線(xiàn)

切割路線應有利於保(bǎo)證工件(jiàn)在切割過(guò)程中的剛度和避開(kāi)應力變形影(yǐng)響, 如圖2所示, 模塊裝夾固定其左邊, 圖2是從五(wǔ)角星凸模右側, 按箭頭所示方(fāng)向(xiàng)切割, 由(yóu)於坯料兩側的連接(jiē)材料很快被割斷, 左側工件剛性很差, 難以抵抗(kàng)應(yīng)力而變形, 使得五(wǔ)角星凸模尺寸精(jīng)度產生較大誤差, 若改用圖3所示路線進行切割, 則模坯產生變形, 從而保證了五角星凸模的尺寸精度。

5 結論(lùn)

通過DK7725e型線切割機床的加工實踐, 總結出設定方向間隙補償量、精確確定鉬絲偏移量(liàng)、正確(què)調整加工參數、正確選擇切割路線(xiàn), 保證工件的加工精度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com