西馬克曲軸是出口產品西馬克切頭剪床中,噸位最大的零部(bù)件,也是最難(nán)加工(gōng)的關鍵件。其特點是(shì)噸位大(淨重19.8t,長6.1m)、軸心多(共有8個軸心,其中7個是偏(piān)心(xīn))、圖樣技術要求高(gāo)。國外靠專(zhuān)業的曲(qǔ)軸機床加工,國內曲軸機床較少,一般是以車床和磨床配合加工,而且軸心最多不超(chāo)過三個。為此我們大膽創新,解決了曲軸定心(xīn)問題(tí)、平衡問題和表麵粗糙度問題。

1. 曲軸加工的技(jì)術難點

(1)該曲軸共有8個定位中心,其中7個(gè)是偏心。

(2)偏心距(jù)e =75mm、e =175mm的軸心線(xiàn)與(yǔ)、基準線平行度≤φ 0.1mm/6 110mm,偏心距(175、±0.2)mm、(75±0.2)mm、(37.5±0.2)mm,如何保證平行精度(dù)和定位精度問題。

( 3)各配合(hé)軸頸(jǐng)尺寸公差0.05mm、圓度0.05mm,這對機床(chuáng)精度有個適應和選擇問題。

(4)零件最大偏心距e =175mm時,經(jīng)計算零件淨重最大偏重積為3.896t·m,如何解決配重平(píng)衡問題。

(5)如何解決(jué)各配合軸頸、相關端麵(miàn)、圓根表麵粗糙度值R a=0.8 μm問題及(jí)各圓根R橫向紋(wén)理(lǐ)方向問題。

針對西馬克曲(qǔ)軸軸心多、技術要求高的(de)特點采取了各種(zhǒng)有效(xiào)實施辦法,集中解決(jué)以下幾個方麵問題。

2. 曲軸加工工藝

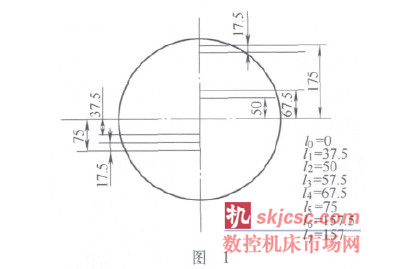

(1)曲軸軸心特點 軸心特(tè)點是所有(yǒu)軸心均在一(yī)個垂直於軸線的平麵上,各(gè)軸心相鄰最近的17.5mm,最遠的175+75=250mm,如果每個(gè)中心孔定(dìng)為75°,D =100mm,那麽8個中心孔在軸頭端麵一(yī)條中線上根本無法定心(見圖1)。同時,一些精度要求,如偏(piān)心距e =(75±0.2)mm,e =(175±0.2)mm軸心線與主軸中心線平(píng)行度≤φ 0.1mm/6 010mm等 ,也無法保證。

(2)曲軸常規定心方法 過去加(jiā)工曲軸(zhóu)、偏心軸軸心較少,一般2~3個軸心,精度要求不高,在零件兩端軸頭(tóu)上,由鏜床定心。這是傳統的定(dìng)心方法,沿(yán)用至(zhì)今。精度要求高的都(dōu)要依賴(lài)數控鏜床或采用銑基麵的方法定心,以保證精度和(hé)偏心距的準確性。不過數控鏜(táng)床定心成本比普(pǔ)通鏜床定心成本高三倍多。因此,在定心問題上必(bì)須找到最佳定心方案。

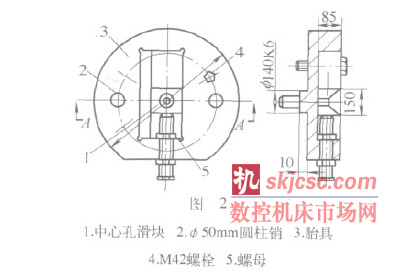

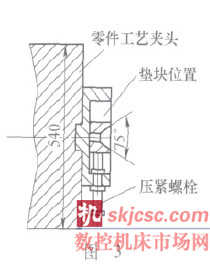

(3)可調式定心夾具和(hé)調心方法 當認識到定(dìng)心(xīn)的重(chóng)要性,以保證精度為(wéi)前(qián)提,優先研究解決曲軸定心方法是至關重要的(de)。於是我們破(pò)常規提出采用可調式定心夾(jiá)具,用於曲軸精加工,方案經論證是可行的(可調式(shì)定心夾(jiá)具見(jiàn)圖2,下文簡稱夾具)。這種(zhǒng)準用夾具兩(liǎng)套為一組,隻要一次性的定位,按工(gōng)藝要(yào)求準(zhǔn)確地分別(bié)安裝在曲軸兩端工藝軸頭上,將(jiāng)中心孔滑塊置於夾具長槽內,8個軸心分別用特製的(de)成對等高(gāo)偏心墊塊進行調正,就可以加工了(夾具與(yǔ)曲軸工藝(yì)夾頭組合形式見圖3)這一技術措施對保證曲(qǔ)軸加工精度起(qǐ)到了關鍵(jiàn)性作用。

可調式定心(xīn)夾具中心孔定位調整(zhěng)方法,必須按工藝規定的加工順序進行調整,比如車主軸頸時,將可調中心孔滑塊放置0位,兩端同時加厚度為175mm的墊塊(kuài),將螺釘、壓緊螺栓擰緊,並(bìng)檢查間隙,0.02mm塞尺不入。如果車偏心(75±0.2)mm軸頸時,將可調中心孔滑塊從(cóng)0位下調至75mm,上(shàng)墊的(de)墊塊尺(chǐ)寸為232.5+17.5=250(mm),將楔板、壓(yā)緊螺栓固(gù)緊(jǐn)即可(kě),檢查方法同上。如果(guǒ)車偏心(175±0.2)mm軸頸時,將中心孔滑塊從0位下調到底,下墊墊(diàn)塊厚度不限,將中心孔塊頂(dǐng)擠住即可。其餘(yú)的偏心圓加工時,中心孔調整方法以此(cǐ)類推。

(4)可調式定(dìng)心夾(jiá)具精度要求 定心方法確定以後,要(yào)想達到曲軸的技術要求,e =(17.5±.02)mm,曲軸中(zhōng)心線與主軸(zhóu)頸(jǐng)中心線平行度≤φ 0.1mm/6 110mm,必須靠可調中心夾具(jù)的(de)設計(jì)、製造(zào)精度來保證。因而可調式定心夾具在設計時(shí),要注意以下問題。

第一,要考慮(lǜ)定位精度問題。夾具本體的設計精度如圖4所示。夾具中φ 140k6定位台,是夾具與軸頭兩者的定位基準,保持夾具裝好之後,兩端同軸度≤0.05mm。

第二,要求夾具長槽440mm×193mm深度85mm三個麵相互垂直誤差≤0.05mm,槽寬193mm兩側平行度≤0.05mm,定位台φ 140mm至長槽上平(píng)麵為(250±0.04)mm,兩個夾具應做成一致。

第(dì)三,要求每(měi)調整一次中(zhōng)心,所用的一組2個墊塊厚度公差為±0.01mm並要同時加工。中心滑塊與墊塊的(de)製造誤(wù)差應該一致。

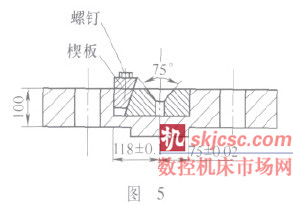

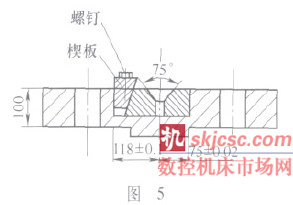

第四,要求夾具上的(de)楔板與中心孔滑塊、等高墊塊上的10°斜麵接觸率不少於80%,見圖5,目(mù)的讓中心孔滑塊(kuài)在夾具長槽內紋(wén)絲不動。

第五, 要求夾具(jù)與曲軸工藝軸頭組(zǔ)合互(hù)相平行度≤0.05mm,而兩端軸頭端麵上(shàng)的止(zhǐ)口φ 140mm同軸度≤0.05mm。夾具與工藝(yì)軸頭組合之(zhī)後,兩端夾(jiá)具長槽側麵必須平行,平行度≤0.05mm。上述要(yào)求均由鏜床保證。

根(gēn)據上述五項技術要求,夾具本(běn)身的製(zhì)造精度和組合精度一定要嚴格控(kòng)製,保證質量,否則即使工藝(yì)方(fāng)案、夾具設計再先進(jìn),曲軸的最終加工精度也無法實現,導致(zhì)前功盡棄。

可調式定心(xīn)夾具在西馬克(kè)曲軸精度加工的實踐中證明,這一工藝措施是有效的,是可靠的。不僅取得了三根曲軸精加工的成功經驗,經中德(dé)雙方共同檢驗,完全達到了西馬克公司圖樣要求。

3. 設備選擇

從曲軸精度上看,最理想的加工設備為曲軸車床或曲軸磨床,但我公司沒有(yǒu)大型專用設備,隻能對現(xiàn)有機床進行篩選、利用。開始(shǐ)想利用(yòng)德國磨床磨削曲軸,它有磨3150e熱模鍛偏心軸的先例,圖 3圖 4圖 5效果很好。經考察後,終因磨床砂輪有效半(bàn)徑不足而被否定。研究(jiū)重點還得放在重型車(chē)床上。我公司當時所用重(chóng)車多數役(yì)齡長而老化(huà),精度(dù)喪(sàng)失,精(jīng)度較高的(de)唯有1M675重車。其機床床頭、床(chuáng)尾圓度0.02mm,負荷100t,基本(běn)能滿足曲軸加工的精度要求,不過該機床卡盤不能裝配重(chóng),這給曲軸加(jiā)工中如何解決旋轉平(píng)衡提出了新問題。由於篇(piān)幅有限,配(pèi)重方法不再介紹(shào)。

4. 采用大直徑(jìng)氈輪以拋代磨

西馬克曲軸凡有配合的主軸頸、偏心軸(zhóu)頸、相(xiàng)關端麵、圓(yuán)角、圓弧表麵粗(cū)糙值都是R a=0.8 m,特別是φ 680mm軸頸兩端R 20mm表麵紋理方向均要求橫向拋光。上述要求在一般軸類件,是容易達到的,對曲軸來說就(jiù)難(nán)了。單靠車床刀具加工隻(zhī)能達到R a=3.2 m,如果用砂帶拋光,不能(néng)拋圓角及端(duān)麵,況且砂帶太長,剛性太差,振動大而加工表麵質量低(dī),又因受偏心軸擋(dǎng)距窄和(hé)工作條件所限,砂帶拋光機無(wú)法使用。如何解決表麵粗糙度問題,也是曲軸加(jiā)工的一(yī)大難題。

經過反複研究並查(chá)閱已有的超精手段,認為采(cǎi)用大直徑氈輪拋光,以拋代(dài)磨是比(bǐ)較理(lǐ)想的加(jiā)工方法。過去氈輪(lún)隻限於拋光軸類件圓根,效果很好,但用它拋(pāo)光軸頸代替磨頭還是第一次(cì)。所以拋光機(jī)在設計上選用大(dà)功(gōng)率、支架剛性好的專用拋光機克服氈(zhān)輪直徑大易振動的弊病。

實(shí)踐結果證明,以拋代磨的軸頸,經表麵粗糙度儀(yí)鑒定(dìng)可(kě)達到R a=0.4~0.8 m,完全可與(yǔ)磨床加(jiā)工的表(biǎo)麵媲美。采用氈輪拋光(guāng)代替磨頭有以下四個方麵的優點(diǎn):

(1)氈輪具有彈(dàn)性、體輕、振動(dòng)小(xiǎo)等特點。在拋(pāo)光中能起到磨削的作(zuò)用,實踐證明用粒度100的氈(zhān)輪,每拋(pāo)磨一次(cì),零件直徑減小0.020.05mm;用粒度240的(de)氈輪拋光一次,零件直徑減小0.005 0.01mm,因為氈輪(lún)線速度高30m/s,切削用量即吃刀深度0.005 0.01mm,進給量810mm/r,產生(shēng)的摩擦熱量非(fēi)常小,所以拋光時不用冷卻(què),沒有燒傷現象,拋後檢查鑒定均達到(dào)要求。

(2)曲軸各配合軸(zhóu)頸公差非常小(0.0440.05mm),操作者不易控(kòng)製,為保證(zhèng)質量,工藝規定(dìng)精(jīng)車時留出0.06mm拋光(guāng)餘量,R a=3.2 m以下,采用以拋(pāo)代磨的辦法,在(zài)提高表麵質量(liàng)的基礎上操作者就比較(jiào)容易控製公(gōng)差了。

(3)采用氈輪拋光,將(jiāng)R a=0.8 m軸頸及端麵、圓根均一次拋光,個個達到圖樣要求,質(zhì)量好、效(xiào)率高,這與用(yòng)珩磨、砂帶拋(pāo)光相比可提高效率2~3倍。

(4)西馬克曲軸要求圓根R 20mm處理成橫(héng)向紋理(lǐ),在此之前從未遇到這種要求。它要求圓根拋痕與軸頸的拋痕方向垂直(zhí),也就是拋輪在圓根(gēn)處的旋轉中心線與零(líng)件轉動中心線成90°。我們的(de)處理方法是,先用氈輪拋光圓根R 20mm表麵(miàn)粗糙值達R a=0.8 m,打好基礎(chǔ),再用(yòng)φ 40mm紗布(bù)與(yǔ)S40風動機組合後夾在刀架上,沿圓根作橫向拋光,零件隻需轉2 3轉即可將環(huán)狀的紋理方向改變成橫向紋理,達到圖樣要求(qiú)。

5. 結語

西馬克曲軸自製成功之舉,主要(yào)在於大膽地采用可調式中心夾具解決了最關鍵性的(de)技術難題,即定心方法和定心精度的問題,同過(guò)去曲軸定心由鏜床打出固定中心孔的方法相比(bǐ),取得了創造性的突破。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com