0 引言

隨著製(zhì)造業的發展, 國內閥門體這種批量較大的零件(jiàn), 其製造精度和質量穩(wěn)定性的要求(qiú)也在不斷提高。經過反(fǎn)複調研, 作者了解(jiě)到目前的閥門(mén)製造業對閥門體的加工(gōng)基本是采(cǎi)用多(duō)台普通(tōng)車床進行分序加工, 需多次定位裝夾加工, 操作者多次上下料(liào), 加工效率低、零件成品(pǐn)合格率低。隨著國內數控機床應用的飛速發展和普及, 專(zhuān)門針對閥門體開發設(shè)計一種一次裝夾定(dìng)位多工序複合加(jiā)工(gōng)的數控閥門專用機床越來越成為閥門製造業用戶的迫切需求。

1 機床總體(tǐ)方案設計構想

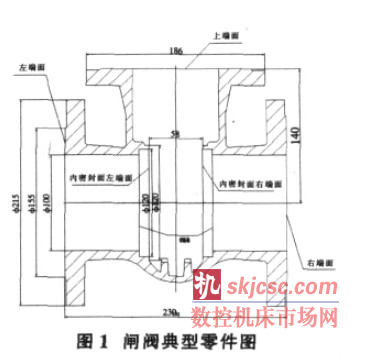

閘閥是一種應用非常廣(guǎng)泛的閥門, 其閥(fá)門體材料(liào)為鑄鐵, 流過介質為液體(tǐ), 尤其以水(shuǐ)作為介(jiè)質時, 因鏽蝕損壞, 屬易耗件, 市場需求量極大。圖1 為一典型(xíng)閥門體零(líng)件圖, 零件呈“T” 字形, 須加工左右法藍端麵、水線、內部閥芯密封麵, 加工(gōng)質量要求(qiú)主要集中於閥門兩內端密封麵的對稱度、平行(háng)度和表麵質量。

數控專用機床的(de)設計關鍵在於如何實現(xiàn)針對零件的多工(gōng)序、多(duō)台設備反複裝夾定位加(jiā)工(gōng)多工序、盡可能設(shè)計為(wéi)單台設備一次裝夾定位複合加工, 從而提高加工效率、零件質量穩定性, 同時在設計過程中必須充分考慮模塊化(huà)的設計理念, 並將之運用到專用機床設計中。

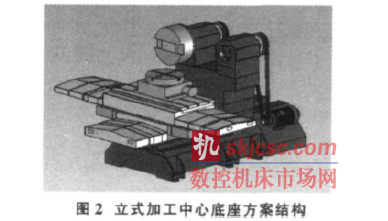

長期以來, 閥門體的加工用5 台普通車床完(wán)成一件閥門體(tǐ)的所需加工工序, C1: 加(jiā)工上端麵; C2: 加工(gōng)左(zuǒ)端麵、锪(huō)水線及倒角(jiǎo); C3: 加工右端麵、锪水(shuǐ)線(xiàn)及倒角; C4: 加工右端內密封麵及倒角; C5: 加工左端內密封麵及倒角, 加工節拍大約28 分(fèn)鍾/件, 其(qí)中80%的時間用於(yú)零件的輔助定位(wèi)裝夾上, 按一個班8 小時計算, 一個(gè)班計一個月僅能生產500 多件。同時由於多次定位裝夾, 定位基準和使用基準不一致(zhì), 加工後其主要工作麵對稱度要(yào)求難以控製, 零件尺寸一致性較(jiào)差。由於操作工人加工過程中人為的(de)因素, 因此零件質量穩定性(xìng)差、加工經濟性也較差。總體設計方案如圖2 所示(shì), 采用立式加工中心底座結構, 去掉原機床立柱, 保留兩個移動軸, 在原立柱部(bù)分安裝兩個主軸動力頭, 移動工(gōng)作台上安裝(zhuāng)回轉台, 夾具裝夾(jiá)工件置於回(huí)轉(zhuǎn)台上, 靠轉台轉位180°, 從而(ér)實(shí)現對(duì)零件的雙麵加工。

從典型零件(圖(tú)1) 可見, 技術要求較一般, 精度等級不高, 主(zhǔ)要是兩內端麵的密封性, 因此為保證密封麵的平行度, 考慮(lǜ)用(yòng)鏜床的徑(jìng)向刀架原理來(lái)加工內端麵,問(wèn)題的關鍵是如(rú)何(hé)開發一種較(jiào)適合車床使用相(xiàng)應(yīng)規格(gé)較小的(de)徑向刀架(jià)。考慮到采用最少的裝夾(jiá)次數, 實現多工序加工, 設計考慮了以下兩個工藝方案: ①銑外端麵、锪水線; 鏜內端麵、倒角, 加工節拍大約5 分鍾/件;②锪水線、倒角; 鏜外端麵、內端麵, 加工節拍(pāi)大(dà)約6分鍾/件。這兩種方案在一(yī)次裝夾的過程(chéng)中, 能解(jiě)決上述C2~C5 四個加工工序(xù)在一台機床上加工完成, 從零件加工時間上極大地提高了加工效率, 經過和用戶溝通(tōng), 針對該企業的實際情況、考慮到生產成本等綜合(hé)因素, 決定選(xuǎn)用工藝(yì)方案②, 采用此方案按一個班(bān)8 小時計算, 一個月(yuè)一(yī)班能生(shēng)產2400 多件(jiàn)閥門體。與原加工方案(àn)對比從產量上比原來(lái)增加了380%。

2 平旋盤(pán)技術在車床主軸上(shàng)的應用

在總體設計方案確定後, 考慮到閥門體內密封麵加工技術要求對零件(jiàn)裝配使用至關重要, 按設計及工藝方案, 要加工零件的內端麵, 工件不旋轉, 刀架就必須(xū)邊旋轉邊作徑向運動。結(jié)合模(mó)塊化(huà)設計考慮(lǜ), 以車(chē)床主軸單元作為模(mó)塊化動力頭單元(yuán), 將(jiāng)鏜床的平旋盤技術應用到車床主軸係單元中成為設計(jì)的重點環節(jiē)之一。

平旋盤(pán)機(jī)構在鏜床、臥式鏜銑加工中心(xīn)應用較為成熟, 但將之開發設計應用車床主軸上使用, 目前國內仍然很少(shǎo)見。國外有(yǒu)專門的廠家將平旋(xuán)盤開發為機床的功能附件, 但價格太高, 綜合考慮機床的價(jià)格後選擇自己設計有(yǒu)針對性、能滿足加工需求的平旋盤。針對所加工通徑準100mm 閥門體零(líng)件, 作(zuò)為模塊化設計, 可以與A2-6 號主軸標準單元相匹配, 考慮(lǜ)到轉動慣量不能(néng)太大, 初步設計平旋盤規格為直徑準350mm。

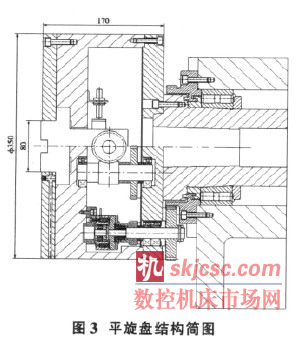

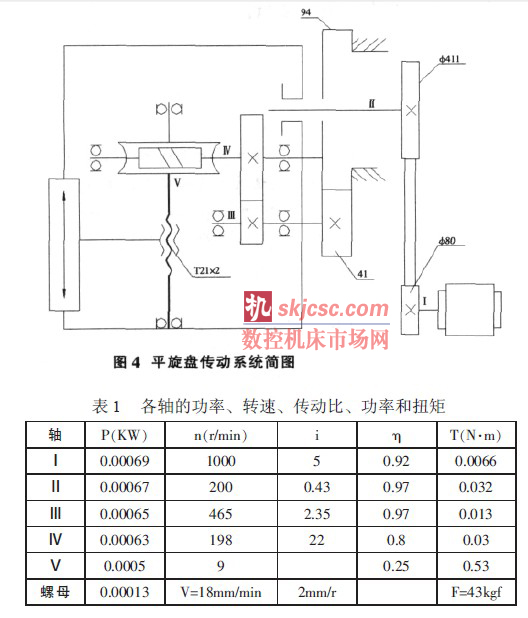

(1)平(píng)旋盤方案設計。實現刀架的直線運動(dòng)可用齒輪(lún)齒條(tiáo)機構或絲杆(gǎn)螺(luó)母機構, 絲杆螺母傳動結構簡單、能實現很大的傳動降速比、傳動平穩、而且隻要用較小的轉矩, 就能獲得(dé)較大的軸向牽引(yǐn)力、當螺旋升角小於摩擦角時, 還具有自鎖作用。為得到較大的降(jiàng)速比平旋盤內部的傳動(dòng)采用齒輪和蝸輪蝸(wō)杆(gǎn)傳動。采用XDL1 電磁離合器控製刀架進給運動的接(jiē)通和斷開, 離合器斷開時, 主軸旋轉, 而(ér)刀架不移動, 對刀完成後, 離合器接通, 主軸旋轉同時經過(guò)齒輪、蝸杆蝸輪副、絲杆螺母, 實現(xiàn)刀(dāo)架(jià)徑向運動, 端麵加工完成, 離合器斷開, 退刀。徑向刀架的(de)移動極限位置用接近(jìn)開關控製。最終確定的平旋盤結構如圖3 所示。

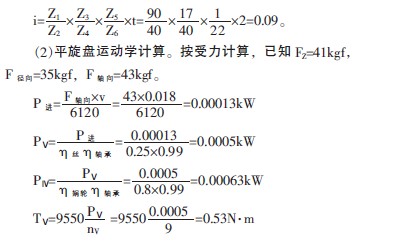

設定主軸的(de)旋轉方向為(wéi)順時針旋轉(從機床正麵(miàn)看) , 則蝸杆的旋向是右旋, 絲杆旋向為右旋, 刀架滑板從右向(xiàng)左運動, 因此(cǐ)將絲杆的(de)左支(zhī)承(chéng)定為主要支承, 右支承為輔助支承。為保證加工麵的表麵粗糙度, 確定進給量為0.1mm/r, 絲杆螺距定為2mm, 平旋盤的傳動比:

![]()

TⅢ= TⅤ×i=0.53×1/22×1/2.35=0.01N·m

III 軸傳(chuán)遞扭(niǔ)矩小(xiǎo), 因此選用XDL1 小型(xíng)離(lí)合器足夠。

3 機(jī)床的切削試驗

通過以上幾個方麵重點設計, 配上大森數控係統、液壓(yā)、潤(rùn)滑係(xì)統、防護外罩, STC100valve 數控閥門專用機床試(shì)製裝調完成後(hòu), 對用(yòng)戶提供的試件進行了大量的加工試切, 目的在於摸索理想的切削參(cān)數(shù)和對機床的功能和可靠性進(jìn)行有(yǒu)效的試驗和考核, 受篇(piān)幅所限, 試切的詳細過程和試驗數據不(bú)再敷(fū)述, 僅對試切情況作一個簡單的總結。

(1) 試切條(tiáo)件: ①試件為某公司提供的(de)閥門;②主軸頭1 轉(zhuǎn)速600rpm;主軸頭2 轉速200~400rpm;③刀具為組合刀具;④液(yè)壓夾具係統工(gōng)作油壓(yā)0.8MPa;回轉台工作油壓2.5 MPa。

(2)加工能力。锪水(shuǐ)線和倒角切削力不大,在此(cǐ)主要介紹鏜端麵的情況。①主軸轉速n=200mm, 切削深度ap=1.5mm 時, 切削工況較為(wéi)平穩; ②主軸轉速n=400mm, 切削深度ap=2.5mm 時,切削工況較為惡劣,夾(jiá)具剛性有點不夠, 但(dàn)主軸電機和平旋盤各零件均未過載, 仍能完成加工。

(3)加工精度(dù)。①主軸轉速n=200mm,切削深度ap=1.5mm 時, 兩內端麵的(de)對稱度≤0.06mm, 切削表麵光整; ②主軸轉速n=400mm, 切削深度ap=2.5mm時, 兩內端麵的對稱度≤0.10mm, 切(qiē)削表麵有明顯波痕。

4 機床研發總結

根據數控閥(fá)門專用機床的設計(jì)試製和試切加工情況, 證明總(zǒng)體設計方案和開發的車床用平旋盤都是較為成功的。閥門專用機(jī)床從提高加工的自動化程度、提高加(jiā)工(gōng)精度和提(tí)高加工效率三個方麵滿足了閥門加工對設備的要(yào)求, 具(jù)有較好(hǎo)的性價比。同(tóng)時成功地(dì)將模塊化設計理念應用到專用機床設計(jì)中,可以和立(lì)式加工中心進行模塊化兼(jiān)容。2008 年4月, STC100valve 數控閥門專用機床參展了CCMT2008 第五屆(jiè)中國數控機床展覽(lǎn)會, 引起了相關閥門生產廠家的極大(dà)興趣。目前(qián)改進設計試(shì)製完成,機床投入生產試用階段。其中的平旋盤(pán)技術於2010 年(nián)5月(yuè)獲得國家專利, STC100valve 數控閥門專用(yòng)機床(chuáng)將成為閥(fá)門加工的主(zhǔ)力設備。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com