在工件(jiàn)上加工出內﹑外(wài)螺紋的方法, 主要有切削加工和滾壓加工兩類。大規模生產直徑較小的三角螺紋,常采(cǎi)用滾絲、搓絲或(huò)軋(zhá)絲的(de)方法;對數量較少或批量不大的螺紋常(cháng)采用(yòng)車削的方(fāng)法。螺紋車削的要求(qiú)要高於普通車削操作(zuò),切削力一般較高,與普通車削應用(yòng)相比,螺紋車削(xuē)的進給速度要高出10 倍,螺紋加工刀(dāo)片刀尖處的作用力可(kě)能要高100 ~ 1000 倍。因此在數控車床和(hé)加工中心正確和合理地確定螺紋的切削工藝對於使用者來說十分重要(yào)。

一、數控車床螺紋切削方法分析

不同的數(shù)控係統(tǒng),車螺紋的編程(chéng)指令有所不同。目前的FANUC 係統數控車床中,螺紋切削一般有(yǒu)兩種加工方法(fǎ):G 32 直(zhí)進式切削方法和(hé) G 7 6 斜(xié)進式切削(xuē)方法(fǎ),由於切削方法和編程方法的不同,造成加工誤差也不同。我們(men)在操作使用上要仔細(xì)分析,爭取(qǔ)加工出精度高的零件(jiàn)。

G 3 2 直進式切削方法,由於兩側刃同時工作,切削(xuē)力較大,因(yīn)此在切削時,兩切削(xuē)刃容易磨損。但是其加工的牙型精(jīng)度較高,因此 一般多用於小螺距螺(luó)紋加工。

G 7 6 斜進式(shì)切削方法(fǎ),由於為單側刃加工,切削刃容(róng)易損(sǔn)傷和磨損,使加工的螺紋麵不直,刀尖角發生變(biàn)化,而造成牙型精度較差(chà)。但由於其背吃刀量為遞(dì)減式,因此,此加工方法(fǎ)一般適用於大螺距螺紋加工。

在加(jiā)工(gōng)較高精(jīng)度螺紋時(shí),可采用兩刀加工完成,既(jì)先用G 7 6 加(jiā)工方法進(jìn)行粗(cū)車,然後用 G 3 2 加工方法精車,但要注意(yì)刀具起始點要(yào)準確,不然容易亂扣,造(zào)成零件報廢。

二、加工工藝分(fèn)析

在數控車床上(shàng)加工(gōng)螺紋, 首先要製訂合理的工藝方案,然(rán)後才能進行編程和加工。工藝方案的好壞不僅會影響數控車床效(xiào)率的發揮, 而且(qiě)將直接影響到螺紋的加工質量。

1、走刀路線(xiàn)的確定

在數控車床上車螺紋時,沿螺(luó)距方向(xiàng)的縱向(Z 向)進給應和(hé)車床主軸的旋轉(zhuǎn)保持嚴格(gé)的速(sù)比關係,考(kǎo)慮到刀具從停止狀態(tài)到達指定的進給速度或從指定的進給速度降為零,驅動係統(tǒng)必有一個過渡過程, 因此沿軸向(xiàng)進給的加工路線長度, 除保證螺紋長度外, 還應增加(jiā)刀具升速進(jìn)刀段距離δ1 和降速退刀段距離δ2, δ1 和δ2 的數值與車床拖動係統的動(dòng)態特性、 螺紋的(de)螺距和精度有關。一般δ1 為2-5mm,對大螺距(jù)和高精度的螺紋取大值;δ2 一般取(qǔ) δ1 的1/4 左右。

2、螺紋車刀(dāo)的選用

螺紋車刀屬於成形刀(dāo)具, 要保證螺紋牙型的精度, 必須正確刃磨和安裝車刀。對螺紋車刀的要求主要有以下幾點:

(1) 一般車刀的刀尖(jiān)角應等於螺紋(wén)的牙型角;

(2)精(jīng)車時車刀的縱向前角應等於0°;粗車時允許有5°~ 15°的縱向前角(jiǎo);

(3)因受螺紋升角的影響(xiǎng),車刀兩側的靜止後角應不相等,進給方向後(hòu)麵的後角較(jiào)大,一般應保證兩(liǎng)側麵均有

3°~ 5°的工作後角;

(4) 車刀兩側刃的直線(xiàn)性要好(hǎo)。製造螺紋車刀的材料有高速鋼和硬質合金兩種。高速鋼螺紋車刀刃磨(mó)方便、切削刃鋒(fēng)利(lì)、韌性好,能承受較大的切削衝擊力, 加工的螺紋表(biǎo)麵粗糙度小。 但它的耐熱性差,不(bú)宜高速車削。硬質合金螺紋車刀的硬度高(gāo)、 耐磨性好(hǎo)、耐高溫, 但抗衝擊能力差。數控車床一般選用硬質合金可轉位車刀。

3、選擇切削用量

(1)主軸轉速的確定

在車削螺(luó)紋時, 車床的主軸轉速將(jiāng)受到螺紋的螺距(或導程)大小、 驅動電機的升降(jiàng)頻特性及螺紋插補運(yùn)算速度等多種因素影(yǐng)響(xiǎng), 故對於不同的數控係統, 推薦有不同(tóng)的主軸轉速(sù)選擇範圍。 如大多數經濟型車床數控係(xì)統(tǒng)推薦車螺紋(wén)時(shí)的主軸轉速如下: n ≤ 1200/P - K式中: P 是螺紋的螺距(mm); K 是保(bǎo)險係數, 一般取為80。

(2)走刀次數和背吃刀量的確定

螺紋加工中(zhōng)的走(zǒu)刀次數和背吃刀量會直接(jiē)影響螺(luó)紋的加工質(zhì)量, 車削螺紋時的走刀次數和(hé)背吃刀量可查閱相關手冊的背吃刀量表。

4、螺紋加工時切削液的(de)使用

車削(xuē)螺紋時,恰當地使用切削(xuē)液,可提高(gāo)生產率和零件質量 ,切削(xuē)液的主要作用如下:

(1) 能降(jiàng)低切削時(shí)產生的熱量,減少由於溫(wēn)升引起(qǐ)的加工誤差;

(2) 能在金屬表麵形成薄膜,減少刀具與工件的摩擦.並可衝走切屑,從而降低工件表麵粗糙度值(zhí),減少刀具磨損;

( 3 ) 切削液進入金屬縫隙,能幫助刀具順利切(qiē)削。

三、編程舉例:

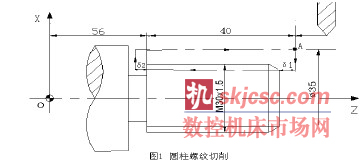

對於FANUK 係統來說,加工如圖1 所(suǒ)示的螺紋,螺距為1.5,根據(jù)表(biǎo)1 可知其牙深為0.974, 安排4 次走刀, 每(měi)次(cì)的背(bèi)吃刀量(liàng)分別為0.8、0.6、0.4、0.16, 車螺紋時設定升速(sù)進刀段為5,降速退刀段為2。

1、采用G3 2 指令編程

T0101;(T0101 為螺紋車刀)

M03 S600;(主軸正(zhèng)轉(zhuǎn),轉速為600r/min)

G00 X35 Z96;

G01 X29.2

G32 Z54 F1.5; ( 第一次車螺(luó)紋, 背吃刀量(liàng)為 0.8)

G00 X35;

Z96;

X28.6;

G32 Z54 F1.5;( 第二次車螺紋, 背吃刀量為0.6)

G00 X35;

Z96;

X28.2;

G32 Z54 F1.5; ( 第三次車螺紋, 背吃刀量為0.4)

G00 X35;

Z96;

X28.04;

G32 Z54 F1.5; ( 最後一次車螺紋,背吃(chī)刀量(liàng)為0.16)

G00 X35;

X150 Z200;

M05;

M30;

2、采用G9 2 指令編程(chéng)

T0101;

M03 S600;

G00 X35 Z96;(刀具(jù)定位(wèi)到循環起點A)

G92 X29.2 Z54 F1.5;( 第一(yī)次車(chē)螺紋)

X28.6;( 第二次車螺紋)

X28.2;( 第三次車螺紋)

X28.04( 最後一(yī)次車螺紋)

G00 X150 Z200;

M05;

M30;

3、采用G76 指令進行車螺紋

T0101;

M03 S600;

G00 X35 Z96;

G76 P 01 2 60 Q0.1 R0.1(車螺紋,精加(jiā)工重複1 次(cì),倒角量為2,刀(dāo)尖角60°)

G76 X28.04 Z54 R0 F1.5 P0.974 Q0.8( 螺紋牙高0.974,第一次車削0.8, 螺距1.5)

G00 X150 Z200;

M05;

M30;

通過對同一(yī)螺紋三種不同的編程方法進行分析,可以知道采用(yòng)G76 編(biān)程最為方便, 程序段最少, 但是參數計算比較複雜,實際加工中若參數設置(zhì)不當(dāng), 很容易造成(chéng)打刀的現象(xiàng)。 采用G32 編程,其加工的牙型精度較高, 但程序段長,一般很少采用此(cǐ)種方法。采用(yòng)G92 編程,條理很清晰並且走刀路線直觀, 又因為程序段(duàn)不(bú)是太長,所以(yǐ)實際加工中這種方法(fǎ)用得較多。總之.螺紋在(zài)實際加工中有很多問(wèn)題需要操作者在加工中去不斷摸索 、不斷總結經驗,從而找到一種(zhǒng)合理的加工(gōng)方法,來提高勞動生產(chǎn)率(lǜ)和機加工產品質量,提高(gāo)機加(jiā)工(gōng)行業在世界行業(yè)中的競爭地位(wèi)。

如果您有機床行業、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com