隨著中國汽車製造業高速發展,對曲(qǔ)軸零部件的需求量也逐年增高,這使得近幾(jǐ)年來大量的資金投向了曲軸加工行業。曲軸作為(wéi)主要承力部件,它承受的載荷很大且受力情況複雜。這就要求曲軸有較高的(de)強度、抗疲勞性和較高的加工精度,才能夠保證在複雜載荷(hé)作用下長(zhǎng)時(shí)間的工作。目前,國內曲軸市場的總需(xū)求量大概每年(nián)在3000萬隻左右(主要指汽(qì)車市場),絕大部分都是采用(yòng)鍛造生產工藝。隨著(zhe)發動機技術的不斷提高,對曲軸生(shēng)產工藝的要求也越來越高,為了滿足不斷提(tí)高的技術要求以及複雜的使用環境,越來(lái)越多的新技術、新工藝(yì)、新(xīn)裝備正應用於曲軸鍛造(zào)業。

1 曲軸的分類和模鍛工藝特點

和其他鍛件產品相比,曲軸鍛件一般被認為是較為複雜的鍛(duàn)件類型之一,鍛造工(gōng)藝(yì)難度較(jiào)高,為了(le)保證產(chǎn)品的質量要求,需要通過多種工序才能完成。由(yóu)於其結構具有類似性,典型(xíng)的工藝(yì)路線為:下料—-加熱-輥鍛製坯(pī)-—壓扁-預(yù)鍛-終鍛(duàn)-切邊(biān)-扭擰-—熱精整-懸掛控溫冷卻-—正火+調質-—校直-去應力-噴丸-—探傷—-防鏽(xiù)—-檢驗入庫。

根據曲軸鍛造工藝的不(bú)同可以分為以下(xià)幾(jǐ)種類(lèi)型。

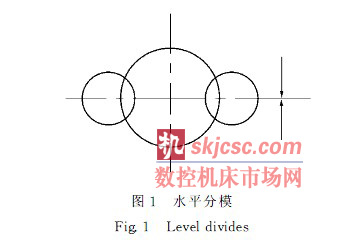

(1)水平分模(mó)直接(jiē)成(chéng)形(xíng)曲軸(圖1)。主要包括:單缸、雙缸、四缸、六缸(gāng)曲(qǔ)軸等。大部分應用於乘用車(chē)的(de)直列發動機上,其(qí)連杆頸呈(chéng)180°分布,全部采用非調質鋼材料,鍛造工藝相對簡(jiǎn)單(dān)。主要采用80000kN及以下的設備鍛打,對於更小(xiǎo)型(xíng)的轎車曲軸,常采用帶有步進梁結構的自動化線進行大批量生產。通常采用:加熱-預鍛-終鍛-切邊的模鍛工藝(yì),一般不需要製坯(pī)工序,在切(qiē)邊的同時完成(chéng)熱精整(zhěng)。

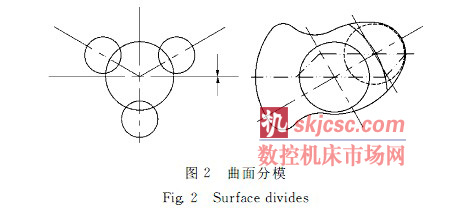

(2)曲麵分模直接成形曲軸(圖2)。主(zhǔ)要包括三缸、六缸等曲軸類型,部分的V8、V10曲軸也采用(yòng)這種工藝成(chéng)形,主要應用於200馬力以上的重型發動機上,連杆頸一(yī)般呈90°,72°和120°分布[1]。這一類型的曲軸需要在250kJ以上的設備上完成。國內目前擁有多條該類(lèi)型產(chǎn)品的自動線(xiàn),需要單獨的(de)製坯和精整(zhěng)設備。國內部分企業采用非調質鋼(gāng)材料。

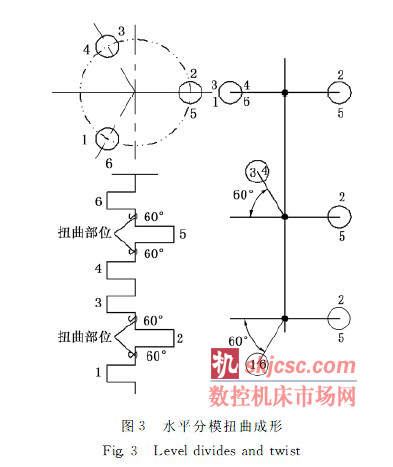

(3)水平分模扭曲成形曲軸。主要是(shì)指帶有全平衡塊(kuài)結構的六缸12平衡塊曲軸(zhóu)、V8、V10曲軸等。這種類型的曲軸如果采用曲麵直接成形工藝,會造成(chéng)鍛件(jiàn)局部餘量較大、鍛造工藝性較差、鍛模壽命低等缺陷,一(yī)些V8、V10曲軸(zhóu)甚(shèn)至需要改變平衡塊形狀,從而導致嚴(yán)重的動平衡問題。因(yīn)此,采用直接鍛造+扭曲成形技術是這一類型產品最理想的生產工藝。該產品的主要工藝難點在於扭曲(qǔ)和精整工藝的(de)合理設計。其中(zhōng),以(yǐ)六缸曲軸的扭(niǔ)曲成形工藝最為常見(圖3),以五缸曲軸的扭曲工藝最為複雜,其扭(niǔ)曲設備的結構也比較複雜,目(mù)前國內還沒(méi)有(yǒu)五缸曲軸扭曲工藝及成形設備,一般要綜(zōng)合采用多台設備(bèi)來(lái)完成。國外一(yī)些鍛造企業可以在一台設備上(shàng)完成扭曲和(hé)熱精整兩個工序,在節約(yuē)設備的同時又提高了生產效率,值得國內同行借鑒[2]。

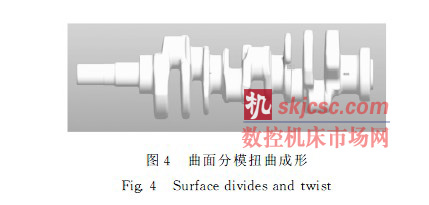

(4)曲麵分模扭曲成形曲軸(圖4)。這種(zhǒng)類型的曲軸較為少見,一般應用於高速發動機上,到目前還沒(méi)有看到有國(guó)內(nèi)企業(yè)生產。這(zhè)種產品也稱為錯拐曲軸,即兩個連杆頸之間通過一個平衡塊相連,3個曲柄和兩個(gè)連杆頸組成一個單元,一個曲軸一般(bān)有3個單元組成,互(hù)呈120°,兩個連杆(gǎn)頸之間的(de)夾角為(wéi)30°,或者是60°。由於特殊的使用環境,其對鍛造工藝的精(jīng)度要(yào)求非常(cháng)高(gāo),因此鍛(duàn)造工藝也(yě)最為複雜,一般采用普通的分模方式無法鍛造成形,通過分析,這種產品可以通過曲麵(miàn)分(fèn)模和(hé)扭曲成(chéng)形相(xiàng)結合的方式實現。但模具結(jié)構非(fēi)常複雜,尤其是扭曲和熱精整(zhěng)模具。通常可在63000kN熱(rè)模鍛壓力機上(shàng)完成鍛造和切(qiē)邊,然後在8000kN雙工位液壓機上(shàng)來完(wán)成扭曲和熱精整。

2 新設備在(zài)曲軸鍛造線中的應用特點

根據曲軸鍛件結構以及成形工藝的不同,曲軸生產所需要的設備也不盡相同,大致可分為熱(rè)模鍛壓力機生產線、模鍛錘生產線以及螺旋壓力機生產線等3種(zhǒng)類型。其中,電動螺旋壓力機曲軸鍛造技術是近幾年來的一個新的發展方向。

2.1 模鍛錘生產線

模鍛錘生產線又可分為蒸空氣鍛錘、程控電液錘以及電液對(duì)擊錘3種類型。其中,蒸空氣鍛錘生產線由於(yú)效率低下,勞動強度大,汙(wū)染嚴重(chóng),能源消耗大,生產成本高,鍛件公差、餘量(liàng)、出模斜度大,鍛件精度(dù)低等缺點,已經難以滿足現代(dài)發動機對曲軸加工方麵的需求,因此,采用蒸空氣鍛錘(chuí)生產的曲(qǔ)軸將越來越少。隨著電(diàn)液技術以及自動化技術在鍛造設備上的(de)廣泛應用,也有部分企業采用電液錘設備來生產大型的曲軸。尤其是鍛重在250kg以上的大型曲軸,仍然需要在400kJ的程控電液錘或者是40t·m 及以上噸位的電液對擊錘設備上生產,據了解國外有(yǒu)不少企業仍然在采用對擊(jī)錘設備生產大型(xíng)的曲軸鍛件。我國(guó)目前在這一類型的鍛造設備(bèi)上仍有投資的空間(jiān)[3]。

2.2 鍛壓機生產線

近幾年(nián),隨著曲軸市(shì)場需求的(de)不斷擴大,對曲軸鍛件(jiàn)質量的要求也日益提高。由於熱模鍛壓力機上模鍛曲軸件具有加(jiā)工餘量小、鍛件精度高、質量(liàng)穩定、可以自動化生產、工人勞動強度低、對周圍環(huán)境汙染小等特點,受到越來越多的曲軸鍛造企業的青睞。2005~2010年,我國(guó)分別從俄羅斯、德國(guó)、日本等國家引(yǐn)進十多條大型的曲軸(zhóu)自動化(huà)生(shēng)產線,其中部分采用了韓國、日本(běn)的步進梁技術。但是,由(yóu)於這一類型的設備一次性投資較大,設(shè)備結構複雜、維修不便(biàn)、維修費用高、電(diàn)氣電(diàn)子元件需(xū)要檢修調整、要求工人素質(zhì)高,同時具有設備(bèi)行程固定、有燜車可(kě)能(néng)等特點,目前這一類型的設(shè)備主要還是集(jí)中在大型國有企業中。典型的鍛壓機生產線的設備組成如圖5所示[4-6]。

2.3 電(diàn)動螺旋壓力(lì)機生產(chǎn)線

近兩年,電動螺旋壓力機在我國的(de)曲軸鍛造行業得到了快速發展,目前國內(nèi)大都采用德國米(mǐ)勒萬家(jiā)頓公司生產的PZS係列的(de)電動螺旋壓力機來(lái)生產各種類型的曲軸。與其他設備相比,造價較高,但是由於其行程不固定(dìng)、不會產生燜車現象、可以實現多次打擊、輸出能量可控、設備整體結構簡(jiǎn)單、維修方便、鍛(duàn)件精度較高等優點,非常適合(hé)於大型曲軸的(de)鍛(duàn)造。特別是在鍛(duàn)打一些小批量、大變形、大截麵、平衡(héng)塊高深比相對較大的曲軸鍛件時優勢較為明顯。

3 新技術在曲軸鍛造生產中的應用

3.1 半閉式模鍛工(gōng)藝技(jì)術的應用

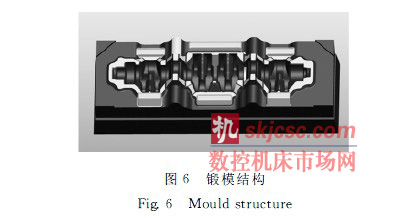

目前,國內曲軸市場已經出現產能過剩的跡象,曲軸鍛件的市場(chǎng)競(jìng)爭日益加劇。現階(jiē)段,降成本成為許多企業最緊迫的事情。隨之而來(lái)的越來越多的新技術(shù)、新工藝開始應用於曲軸的生產過程(chéng)中。半(bàn)閉式模鍛工(gōng)藝是近年來應用(yòng)較(jiào)多的一(yī)種新的技術。其主要是借鑒了擠壓工藝的原理,將曲軸的開式模鍛工藝通過適當的改進模具結構轉化(huà)為閉式(shì)鍛造(zào)的一種新型技術。它介於開式模鍛與閉式模鍛之間,其關鍵是通過改變鍛模的橋部結構(圖6),實現金屬在半封閉的模具型腔中擠壓成(chéng)形,從而將鍛件(jiàn)開(kāi)式模鍛轉化為閉(bì)式擠壓模鍛,實(shí)現小飛邊鍛(duàn)造(zào),最(zuì)大程度上提高(gāo)材料利用率、降低(dī)生產成本。

采(cǎi)用半(bàn)閉式模鍛工藝,由於增加了型(xíng)腔壓力,有利(lì)於成形複雜鍛件,特別是高深(shēn)比大的鍛件成形,對提高鍛件充(chōng)滿程度較為明顯,也降低了曲軸的焊補率(lǜ)。由於半閉式模鍛工(gōng)藝中存(cún)在阻力牆結構(gòu),也可以提高鍛件水平方向的(de)精度,減小錯移誤(wù)差。國外的鍛造企業(yè)很早就開始采用這(zhè)種工藝生產曲軸,雖然我們國家這幾年引進了不少先進的鍛壓設(shè)備(bèi),但是在工藝研發方麵和(hé)國外還有很大的差距。許多企業還是停留在重設備、輕技術的層麵上(shàng)。有了好的設備,並不意味著能夠生產(chǎn)出(chū)好(hǎo)的產品,隻有做好技術上的提高,才能成為市(shì)場競(jìng)爭中(zhōng)的優勝者。

3.2 曲軸鍛造的自動化生產

3.2.1 自動化(huà)生產線

鍛造自(zì)動化生產線技術通常是指以工業(yè)機器人為核心單元,以信息技術和網絡技術為媒介,以profibus現場總線控製(zhì)技術為通信手段,將所有設備連接到一(yī)起而形成的(de)大型(xíng)自動化生產線。能夠實現(xiàn)設備單元(yuán)的自動化、生產工序過程自動化、管理自動化、基於(yú)WEB技術的工廠安全過程監控係統自動(dòng)化以及故障診斷係(xì)統自動化等。其核(hé)心是設備單元自動(dòng)化和過程自動化。它是鍛造企業先進製造技術應用的典型(xíng)代表,是發展先進製造技術實現鍛造生產線的數字化、網絡(luò)化和智能化的重要手段[4-5],目前已成為國內外鍛造企業極力發展的高新技術應用(yòng)領域。

自動化生產線的設計要求(qiú)是生產穩定、設備電控能正常(cháng)工作、工藝合理、多機配合協調、綜合經濟效益高,達到優(yōu)質、高產、低耗的目的。在整個生產線設計過程中,前期(qī)工(gōng)藝分析尤為關鍵,生產線工藝方案的製定,關係到設(shè)備選型、經濟效益(yì)、生產能力、廠房建設、能源供應、設備平麵布置、操作方(fāng)式等一係(xì)列的方案的實(shí)施,是項目成功與否的關鍵所(suǒ)在[4]。因此,鍛造生(shēng)產線的自動化(huà)控製技術的應用(yòng),既包含機械電子以及自動控(kòng)製技術,還涉及對製造工藝的熟(shú)練程度。目前,我國從事這方麵的專業技術人員非常少,也沒有專業性的企業從事這方麵的研究,這也是和國外差距(jù)最明顯的地方(fāng)。

3.2.2 新型設備和工藝的適(shì)應性

從自動化設備(bèi)的發展趨勢來看(kàn),以熱模鍛壓力機為主的自動線,在生產大批量的曲軸類產品的(de)生產中(zhōng),優勢較為明顯。但是,該類型的產品的設備維護較為複雜,因此,國內一些企業轉向采用米勒萬家頓公司的PZS係列的電動螺旋壓力機來鍛造曲軸。它可以很好的(de)適應半閉式模鍛工藝的技術特點以及工藝要(yào)求。在其他如扭曲(qǔ)、切邊、校正等一些曲軸鍛件的典型生產(chǎn)工(gōng)序上,隨著新型鍛(duàn)壓設備的不斷發展,原來那種每(měi)個工序(xù)分別由不同設(shè)備來實現(xiàn)的生產方式,現在可以在一(yī)台設備上完成多個工序的生產,在節約設備(bèi)的(de)同時,也相應的縮短了工序之間的傳遞時間,因此,更能體現出自動化生產(chǎn)的優越性。如國外的(de)有些(xiē)設備已經可以實(shí)現扭曲(qǔ)+校正工序的自動化(huà)生產。而(ér)切邊(biān)+校正工序也(yě)可以通過複合工藝在單一(yī)設備上完成。

隨(suí)著國內液壓(yā)機技術的日益完善,同時其又具有良好的(de)經濟(jì)性、工藝適應性(xìng)強等優點,正越來越多(duō)的被(bèi)應用於大型的曲軸鍛造自動線上,但是曲柄壓力機仍然(rán)作為主導產品服務(wù)於鍛造業。現在,也出現了(le)同時(shí)帶有保壓功能的(de)曲柄壓力機,在實(shí)現切邊功能的同時對鍛件進行精整校直(zhí),這種和(hé)工藝結合緊密的新型鍛(duàn)壓設備將(jiāng)會得到廣泛的應用。

3.3 曲(qǔ)軸的低能耗製造

在(zài)原材料應用方麵,目(mù)前更多的碳鋼、合金鋼鍛件被微合金鋼、鋁合金及鎂合金所代替。國外很多年以前就實現了曲軸材(cái)料(liào)的100%非調質鋼化[7]。我國由(yóu)於標準等方麵的不同,至今仍有相當數量的曲軸(zhóu)采用調質材料生產,既(jì)浪費了能源,又增(zēng)加了生產成本。從上遊企業來看,在(zài)微合金(jīn)鋼原材料(liào)方麵的技術(shù)研發上,我(wǒ)們仍然需要提高。

國內許多企業在采用非調質材料生產曲軸(zhóu)的同時(shí),也采用控溫冷卻技術來實現曲軸的餘熱處理。

這樣既(jì)可以節(jiē)省能源,也可以(yǐ)減小設備投資、減少生產工序、降低生產成本、縮短生產(chǎn)周期。在(zài)車間(jiān)廠(chǎng)房建設方麵,越來越多的企(qǐ)業建立了隔(gé)音的生產廠(chǎng)房,避免了對周圍環境的噪聲汙染;在車間(jiān)內部,通過增加設(shè)備減震裝置、添加隔音溝(gōu)槽等多種措施進行降噪處理;在粉塵治理上采用了新型的回收淨化裝置用於車間的除塵等,最大限度的降低了對車間人員的身(shēn)體危害[8]。

3.4 聯合創新技術的發展

在產品工藝研發上,國外的企業和科研院所之(zhī)間的結合非常緊(jǐn)密,許多(duō)大型的(de)鍛造企業,都有自己的聯合技術研究室,專門用於新工藝新技術(shù)的研(yán)究,真正的形成了產(chǎn)學研結合的模式。雖然我國有眾多的(de)研究所和大專院校,但能夠和企業成立聯合技術(shù)研究所的不多,國外的零部件企業已經實現了和整車廠商的產品上(shàng)的同步開發,很值得(dé)國內的企業借鑒(jiàn)。現在的鍛造企業要想適應多變的市場需求,和整車廠產品的同(tóng)步開發是今後企業必須要麵對的問題。

3.5 計算機輔助技術的應用

隨著製(zhì)造業全球(qiú)化(huà)的(de)日益加快,在帶來更多機遇的同時(shí),也加劇了市場競爭,而客戶對產品的質量及生產(chǎn)周期的要求越來越高。因此,傳統的生產工藝已經不能滿足市場的要(yào)求,這就要求企業向著產(chǎn)品設計的數字化、鍛造生產的數字化、管理的數字化方向發展。對於曲(qǔ)軸類產品而言,新的製造技(jì)術在不斷發展變(biàn)化(huà)的同時,計算機輔助技術也開始應用於曲軸產品的工藝開發當中。

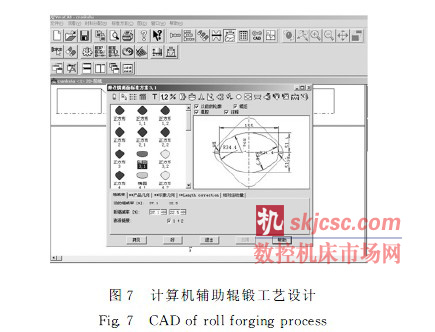

首先,由於PRO/E、UG、CATIA 等大型CAD、CAM 軟件的廣泛應用,鍛件圖及(jí)工裝圖的設計開發變成了3D的直接(jiē)建模,傳統的車削加工(gōng)全部被數控技術代替。其次,隨著有限(xiàn)元技術的廣泛應用(yòng), 一些(xiē)專用(yòng)軟件如DEFORM、Qform、FORGE、VeraCAD等CAE鍛造(zào)模擬技術開始更(gèng)多的被鍛造企業采(cǎi)用(圖7),從而(ér)可(kě)以使設(shè)計人員在計算機中完成產品設計的優(yōu)化及修訂工作。既(jì)減少了(le)試模的時(shí)間,也縮短了產品的開發周(zhōu)期。同時,一些特殊的製造技術也開始應(yīng)用於鍛造(zào)業,如快速成形技術,逆(nì)向工程及(jí)CAT技術。

4 結語

從傳統的觀點(diǎn)來看,鍛造行業實際上(shàng)是一個沒有自我產品研發的外包產業,其在產(chǎn)業鏈中所處的位置不斷的被上下遊企業所侵(qīn)蝕。因此(cǐ),要想(xiǎng)實現整個行業的長久發展(zhǎn),首先要重點做好技術的研發和創新,在引進國外先(xiān)進技術的基礎上要不斷的消(xiāo)化吸收(shōu)再創新;其次(cì)是優化生產工藝,降低成本消耗、縮短產品開發周期、適應快速變化的市場,走專業化的生存之路。隻(zhī)有這樣,才能使我們國家的(de)曲軸製造水平(píng)在國際市場中有更大的競爭力。

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com