針(zhēn)對曲軸兩大失效模式:軸頸磨損和疲勞(láo)斷裂,需(xū)要對曲軸表麵進行強化處理.經表麵(miàn)強化處理後的曲軸,在硬度,耐磨(mó)性及抗疲勞強度等方麵有(yǒu)不同程度的提高,從而有效保證曲軸的性能.

曲(qǔ)軸是內燃機中承(chéng)受衝擊載荷、傳遞動力的關鍵零件,在內燃機五(wǔ)大件中是(shì)最難以保證加工質量的零件。由於曲軸工況條件(jiàn)惡(è)劣,因此對曲軸的材質、毛坯加工(gōng)技術、精度、表麵粗糙(cāo)度、熱(rè)處理和表(biǎo)麵強化、動平衡等要求都十(shí)分嚴(yán)格。若其中任何一個環節沒有保證質量,即可嚴重影響曲軸(zhóu)的壽命和整機(jī)的可(kě)靠性。

曲軸材質目前主要分兩類:一類是鍛鋼(gāng),另一類是球墨鑄(zhù)鐵。采用鑄造方法可獲得較為理想(xiǎng)的結構形狀,有利於曲軸的輕量(liàng)化設計,且加工餘量隨鑄造工藝水平的提高而減小。另外,球墨鑄鐵的切削性能良(liáng)好,並且和鋼質曲軸一樣可以進(jìn)行各種熱處理和表麵強化處理來提高曲(qǔ)軸的抗(kàng)疲勞強度、硬度(dù)和耐磨性,而且球鐵中的內摩擦(cā)所耗功比鋼大,減小(xiǎo)了工(gōng)作時的扭轉振動的振幅和應力,應力集中也沒有剛質曲軸敏感,所以球墨鑄鐵曲軸在國內外得(dé)到(dào)廣泛應(yīng)用。對於160 kW以上的大功率曲軸,則優先(xiān)采用鍛鋼曲軸。

無論是鍛(duàn)鋼曲軸(zhóu)還是球墨鑄(zhù)鐵(tiě)曲軸,一般都必須(xū)實施表麵強化處理工藝,其目的在於針對(duì)曲軸的兩大失效模式:軸頸磨損和疲勞斷裂。經表麵強化處理後的曲軸,在硬度、耐磨性、抗疲勞強度方麵有不同程度的提高。針對不同材質、不同工況(kuàng)條件的曲軸,應采用不同的表麵處理技術,才能(néng)達到較好的處理效(xiào)果。

曲軸表麵處理方法較多,但歸納(nà)起來可以分為以下幾種:

1.氮化處理

曲軸的氮化包括(kuò)氣體軟氮化、離子(zǐ)氮化和鹽浴氮化等,適合於各(gè)類曲軸,其功能主要是提高曲軸軸(zhóu)頸的硬度、耐磨(mó)性和耐腐蝕性,對提高(gāo)曲軸疲(pí)勞強度方麵貢獻不大,大約30%左右。

氣體軟氮化由分解、吸收和擴散三個基本過程組成。在氣體(tǐ)軟氮化過程中,滲劑不斷分解,產生活性氮原子和活性碳原子,這些活性原子被吸附到曲軸表麵並擴(kuò)散滲入到球墨鑄鐵(tiě)中。氣體軟氮化的(de)溫度一般為570℃左右。氣體氮化(huà)一(yī)般不會降低曲軸的表麵粗糙度等級,但(dàn)是由於曲軸出爐冷卻過(guò)程中同空(kōng)氣接觸,從而形成(chéng)一層很(hěn)薄的、容易脫落的氧化(huà)膜,它將危害軸(zhóu)瓦的正常工作,因(yīn)此曲軸氮化處理後,重要部位須進行拋光處理。

氮化處理後,曲軸的表麵形成結構均勻、具(jù)有一定韌(rèn)性且硬度很高的致密化合物層(céng),它對提高曲軸(zhóu)的耐磨性起著主要作用;另外與化合物結合成緊密的、由表及裏並具有相當高硬度的擴散層,同樣起著提高耐磨性的作用;同時,氮化層組織本身具有一定潤(rùn)滑減磨(mó)作用,使(shǐ)曲軸的摩擦係數大大降低。氮化(huà)後曲軸表麵致密化合物層化學性能極為穩定,使(shǐ)其具有良好的耐腐蝕(shí)性,這是(shì)其他表麵處理方式無法達到的。圖1為氮化後的曲軸軸頸表(biǎo)麵。

離子氮化(huà)和(hé)鹽浴氮化等雖然工藝方法與氣體軟氮化不同(tóng),但其功效相似,在硬度、耐磨性和耐腐蝕性方麵有很大提高。

2.圓角噴丸

由於曲軸在交變應力作用下工作,軸頸圓角處發生應力(lì)疲勞和應變疲勞破壞的危險性極大,圓角噴丸技術應需而生,適合於各類曲軸。

曲軸圓角噴丸(wán)強化的機理是,用嚴格控(kòng)製直徑並具有一定強度的丸粒,在高速氣流的作用下,使(shǐ)其形成彈丸流並連續向金屬表麵噴(pēn)射,使(shǐ)金屬表(biǎo)麵產生較大的塑性變形,進而形成冷作硬化層。

由於曲軸在加工過程中受到切削力的(de)作用,圓角處應力分布(bù)極(jí)不均勻,工作中又受到交變應力的(de)作用,因此很容易產生應力腐蝕而使曲軸的疲(pí)勞壽(shòu)命降低。曲軸圓角經噴丸強化後,由於強化層內存在很高的殘餘壓應(yīng)力,使曲軸在工作中抵(dǐ)禦了拉應力的擴展,從(cóng)而彌(mí)補(bǔ)了機械加工(gōng)中曲軸圓角(jiǎo)表麵應力分布不均勻的缺陷,改善了曲軸圓角表麵應力狀態。從組織機構(gòu)來看,由於受到高速彈丸流的錘擊,圓角表麵的金屬晶格發生了強烈的扭曲,產生了強化層。由於強化層具(jù)有密度極高的位錯,它(tā)對晶格(gé)因受拉力的作用而產生沿晶界的滑移有阻止作(zuò)用;同時,在(zài)交變應力或溫(wēn)度的作用下,位錯逐漸地並形成多邊形結構(gòu)後,使(shǐ)強化層內形成(chéng)更(gèng)加微小的(de)晶粒。這種變化有效抑製了應力腐(fǔ)蝕,延(yán)長了疲勞壽命。

曲軸經圓角噴丸處理後能提高疲勞強度的20%~40%,對其他性能無提(tí)高功效,又(yòu)因噴丸時(shí)須保護軸頸表麵,故(gù)采用較少。

3.軸頸淬火(含圓角淬(cuì)火)

曲軸軸頸淬火是為了增加曲軸軸(zhóu)頸表麵的硬度和耐磨性,並提高曲軸的抗疲勞強度。

球(qiú)墨鑄鐵淬火過程中基體組織的轉變與鋼基體相同。即將鑄件加熱到Ac以上溫度,保溫一定時間,使基體組織轉變為(wéi)均勻的奧氏體,然後在淬火液中(zhōng)快速冷卻,得到馬氏體組織。

(1)淬火溫度 根據球鐵的化學成分和原始組織來選擇。如含矽量在2%~3%時,淬火溫度取850~900℃為宜(yí)。含矽量高,取(qǔ)上限,反之取下限。過(guò)高的淬火溫度,將使馬(mǎ)氏體針變粗(cū)並增加殘餘奧氏體量,使機械性能變壞,尤其韌性顯著下降。因此(cǐ),在保證奧(ào)氏體化的(de)前提下,應盡量采(cǎi)用較低的淬火溫度。

(2)保溫時間(jiān) 為了使一部分石墨碳在淬火加熱時融入奧氏體,必須有一定的保溫時(shí)間,但(dàn)保溫時間太(tài)長會(huì)導致奧氏體晶粒粗化。因(yīn)此,保溫時(shí)間在能保證(zhèng)奧氏體(tǐ)為碳所飽和的原則下,愈短愈好。此外,原始組織對保溫時間有較大影響。原始組(zǔ)織為鐵素體基體者,保溫時間應適當延長。

(3)回火 球鐵淬火後的基體組織為馬氏體+少量殘餘奧(ào)氏體,硬度可達58~60 HRC。淬火組織不穩定,內應力很大,強度(dù)低,脆性,因此必須(xū)在4 h內立即回火。

軸頸淬火(含)在(zài)鍛鋼曲軸中應用比較普(pǔ)遍,它是提高鋼曲軸硬度、耐磨性和(hé)疲勞強度的最有效手段之一(yī),目前已實現了自(zì)動化(huà)加工。該強化方式應用於(yú)球鐵曲軸時,能提高疲勞強度(dù)的20%,而應用於鋼(gāng)軸時(shí),則能提高100%以上,故在鋼軸中應用比較普遍。圖2為鍛鋼曲軸軸頸與圓角淬火截麵(miàn)圖。

4.滾磨光整

滾磨光整是指(zhǐ)零件(jiàn)在獲得規定的尺寸精(jīng)度(dù)、幾何(hé)精度之後,那些旨在提(tí)高零(líng)件表麵質量為目的的多種加工方法、技術被稱為表麵光整加(jiā)工技術,簡稱光整技術。根據顆(kē)粒狀磨料的大(dà)小,可分為毛坯表麵光整加工技術(shù)和精密表麵光整(zhěng)加工技術。

該技(jì)術可簡(jiǎn)要概括(kuò)為:由顆粒狀磨料和多功能磨(mó)液以(yǐ)及水組成磨具,磨具在料箱中做複雜(zá)的自由運動,將工件沉沒(méi)於磨具之中並強製其運動(dòng),工件和(hé)磨具之間以一定(dìng)的(de)相(xiàng)對速度和作(zuò)用力發生(shēng)摩擦、擠壓、刻劃和微量切削,以達到零(líng)件表麵質量的提高(gāo),具體效果和特點(diǎn)包括(kuò):

(1)能較全麵徹底(dǐ)地(dì)去除毛刺、鈍化尖(jiān)角銳邊,對於複雜形狀及大批量生產的零(líng)件效果尤佳。

(2)粗糙度的數(shù)值可在原來的基礎上通過光(guāng)整加工提高1個等級。

(3)可大幅度提高表(biǎo)麵輪廓支承長度率Tp值,提高表麵耐磨性。

(4)光整加工(gōng)表麵的紋理呈現非連續無方向(xiàng)麻點細粒狀(zhuàng)P形紋理,更利於儲油提(tí)高抗磨性。

(5)能(néng)去除手工無法(fǎ)去除的鏽蝕、氧化層和改善缺陷,使表麵光亮奪目手感(gǎn)光滑(huá)柔(róu)和。

(6)光整加工對尺寸隻有微米級的(de)影響(約減(jiǎn)少1~3 mm),不改變前麵工序的尺寸和形位精(jīng)度。

(7)提(tí)高零件的清潔度,降低數(shù)值(zhí)。

(8)光整加(jiā)工具有零件整體性加工的特點,即將零件沉沒於磨具之中,對各表麵不分工序,同(tóng)時加(jiā)工。

綜合上述特點,光(guāng)整加工可改善零件的裝配性,提高耐腐蝕性、抗磨性和疲勞強度,從(cóng)而提高了曲軸的可靠性和使用(yòng)壽命。圖3為滾磨光整後(hòu)的曲軸表麵。

5.圓角滾壓

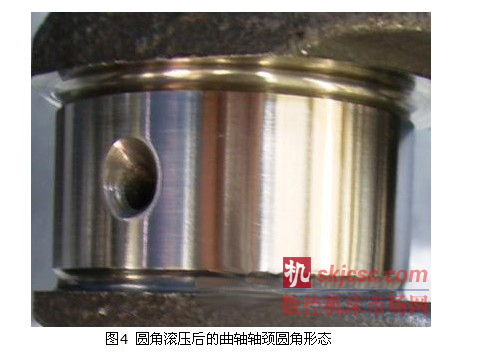

曲軸(zhóu)的圓角滾壓是利用滾(gǔn)輪的壓力作用,在曲軸的(de)主軸頸和連杆頸過渡圓角處形成一條滾壓塑性變形帶,這(zhè)條塑性變形帶(dài)具有以下特點:

(1)產生殘餘(yú)壓(yā)應力,可與曲軸在工作時的(de)拉應力抵消或部分抵消,從而提高曲軸(zhóu)的疲勞強度。

(2)硬度提高。滾壓(yā)使圓角處形成高硬(yìng)度的致密(mì)層(céng),使曲(qǔ)軸的機械(xiè)強度和疲勞強度(dù)得到提高。

(3)改善表麵粗糙度。圓角滾壓可(kě)使曲軸圓角表麵粗糙度(dù)達到Ra0.2以下,從而大大減小了圓角處的應力集中,提高了疲勞強度。

根據統計(jì)資料(liào):球鐵曲軸經圓角滾壓後壽命可(kě)提高70%~150%,國外的數據顯示(shì)可達到200%以(yǐ)上。由此可見,采用圓角滾壓強化工(gōng)藝,可使大功率發動機曲軸(zhóu)采用球鐵製造,從而代(dài)替鍛鋼曲軸,節約加工成(chéng)本和(hé)材料成(chéng)本。圖4為圓角滾壓後的曲軸軸頸圓角形態。

結語

曲軸表麵強化處理(lǐ)方式較多(duō),一般有氮化處理、圓角噴丸、淬火處理、滾磨光(guāng)整和圓角滾壓等5種處理方式。目前,應用較多的是複合強化工藝,一(yī)般有兩種:氮化加圓角滾壓工藝和淬火加(jiā)圓角滾壓(yā)工藝。

如果您有機床(chuáng)行業(yè)、企業相(xiàng)關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com