1 前言

D600B由東方汽輪機廠引進國外某公司600MW大(dà)型火力發電機組,它是實現600MW大型發電設備國產化的一個重(chóng)要步驟,而噴嘴室的國產化是該機組實現國產化的重(chóng)要內容之(zhī)一。噴嘴室是高溫高壓蒸汽(qì)進入熱力循環的(de)重要通道,在製造過程(chéng)中保證(zhèng)設計的要求(qiú)是保證機組熱循環效率(lǜ)的一個重要條件。

東汽廠(chǎng)首先采用(yòng)了此結構設計,在設計(jì)的300MW機組中借(jiè)鑒了國外某公司亞臨界600MW機組噴嘴室的結構,它主要由噴嘴室、噴嘴加強環、噴嘴葉柵三部(bù)分組成。但是D600B機組噴嘴室的結構與東汽300MW機組噴嘴室相比較,在噴嘴加強環的結構上有了很大的改變,它采用的是國外某公司超臨界機組(zǔ)和超超臨界機組(zǔ)噴嘴加強環的結構,其(qí)結構(gòu)的改變大大地增加了(le)加工的難度(dù)。

2 D600B噴嘴室及噴嘴加強環的結構特(tè)點

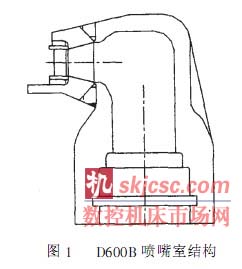

D600B噴嘴室的結構簡圖如圖1所示,主要由三部分(fèn)組成(chéng):噴嘴室、噴嘴加強環及噴嘴葉柵,三部分通過焊接方式連接為一個整體。

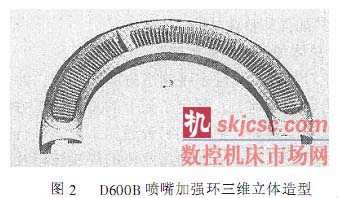

噴嘴加強環是連接噴嘴室和噴嘴葉柵的過渡結(jié)構,圖2是(shì)根據設計要求通過PRO/E三維造型建模生成的噴嘴加強環三維立(lì)體圖。由於噴嘴加強環(huán)是(shì)高(gāo)溫高壓蒸汽進入熱循環(huán)的重要通道,耐高溫高壓和可靠(kào)的連接強度就成為設計(jì)的必要條(tiáo)件(jiàn),因此采用了高溫合金鋼材2Crl2NiMolW1V作為加強環本體的材料,毛坯為鍛造毛坯(pī)。在噴(pēn)嘴加強環180度半環上設計了81個窄汽道和兩端各&個複雜結構的型腔。這種結(jié)構設計一方麵可以最大限度地減少汽流在(zài)流動過程中的能量損失(shī),另一方麵也大大地增加了加工的難度。

3 噴(pēn)嘴加強環結構工藝性分析

該結構在具備良好的設計性能的(de)同時,犧牲了其(qí)良好的機械加工工藝性,給機械加工工藝方案的設計和如何實(shí)現(xiàn)其經濟高效加工留下了一個很大的難題,主要體現在以下幾個方麵(miàn):

(1)零件材料選用(yòng)2Crl2NiMolW1V,高溫合(hé)金(jīn)鋼(gāng),鍛件毛坯。這種(zhǒng)材料具有很(hěn)高的機械強(qiáng)度,加工性能較差,加工時斷(duàn)屑為帶狀(zhuàng),並容易出現燒刀、粘刀現象,給車削加工和銑削加(jiā)工(gōng)的刀具材料和切(qiē)削參數選擇帶來很大困難(nán)。

(2)零件汽(qì)道(dào)型腔的尺寸(cùn)小,加工深度大(dà),銑削加工刀具的(de)加工長度直徑之比較大(dà),刀具的切削狀態很不(bú)理想,給銑削加工的切削參數選擇造成較大困難(nán)。

(3)汽道型腔形狀很不規則,結構複雜,其數控加工利用手工編程的方法無法完成加(jiā)工(gōng)程序的設計,必(bì)須借助於(yú)具有三(sān)維立體(tǐ)造型和(hé)加(jiā)工程序(xù)自動生成及程序後值處理功能(néng)的程(chéng)序設計軟件(jiàn)才能完成其數控加工程序設計。

4 噴(pēn)嘴加(jiā)強環機(jī)械加工工藝方案設計

4.1工藝方案(àn)的選擇

通過(guò)對噴嘴加強環結構特點及機加工(gōng)工藝性(xìng)分(fèn)析,並結(jié)合東(dōng)汽在$00+-機組噴嘴室加工取得的成功經驗,發現12003噴(pēn)嘴室機械加工的難點(diǎn)主要(yào)集中在噴嘴加強環的加工,而噴嘴加強環的加(jiā)工難度主要集中在噴(pēn)嘴汽道型腔的加工上。由於其前所未有的加工難度,在其總體加工(gōng)方案的製定上必須采取科(kē)學的態度,為此東汽廠(chǎng)進行(háng)了大量的前期方案論證工作。可供選擇的(de)主要方案有(yǒu):

(1)全部采用機械加工的方式;

(2)汽(qì)道型腔采用電火花加工,其餘部位采用機(jī)械加(jiā)工;

(3)加強環整體外購。

4.2總體加工方案的製定

在對噴嘴加強環多種製造方(fāng)案的比較,並進行嚴(yán)格論證的基礎上,製定了如下的總體加(jiā)工方案:以數控加工為主,輔(fǔ)以其它普通加工(gōng)方式進行噴嘴加強環工藝設計。加強環出汽側的焊接坡口(kǒu)及進汽側焊接坡口除(chú)環狀型線外的其它結構尺寸用C516立車加工,進汽側環狀焊(hàn)接坡口的型線和通流部位的型腔全部在數控滑枕床身數控銑床(XK7710A)上進(jìn)行。

5噴嘴加強環數控加工刀具設計及(jí)關鍵工(gōng)藝試驗的實施

5.1數控加工(gōng)刀具的設計

數控加工刀具的選擇和設計是噴嘴加強環(huán)數控加工工(gōng)藝設計的一個重要環節,全周81個狹窄汽道的結構尺寸較小,加工深度深,加工時刀(dāo)具切削接觸麵積大,刀(dāo)具的切(qiē)削加工(gōng)條件較為惡劣。

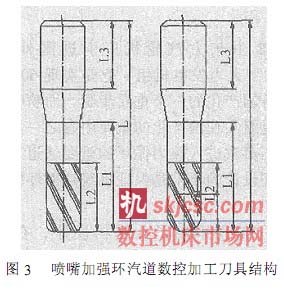

經過本項目工藝試驗第一階(jiē)段成(chéng)果(guǒ)的總結(jié),對噴嘴加強環的設計提出了改(gǎi)進意見,並對數控加工刀具進行了設計。對刀具材料選用了韌性及抗粘刀效果較好的鋁高速鋼,考(kǎo)慮到粗加工和精加工分開進行;在刀具結構上,設計了刀尖帶R1的立銑刀和球頭銑刀兩種(zhǒng)結構,粗加(jiā)工采用(yòng)帶R1的立銑(xǐ)刀(dāo),精加工采(cǎi)用球頭銑刀,圖3所示(shì)是立(lì)銑刀和球頭銑刀的結構簡(jiǎn)圖。

5.2噴嘴加強環汽道加工工藝(yì)試驗的實施

通過對噴嘴加強環結構工藝性的分析及在數控加工刀具的選擇和設計上所遇到的(de)巨大困難,發現噴嘴加強環汽道型(xíng)腔的(de)數控(kòng)加工(gōng)方案是否可行,如何在程序設計過程中通過(guò)建(jiàn)立準確的數學模型體現設計(jì)特點,以及如何實現噴嘴加強環的高效、經濟加工是本項目(mù)能否取得成功的關鍵,所有這些都需要通過嚴格的科(kē)學試驗來驗證,東汽廠通過實施以(yǐ)下的工藝試(shì)驗(yàn)對工藝方(fāng)案(àn)的可行(háng)性進行了驗證。

5.2.1試驗目的

(1)驗證噴(pēn)嘴加強(qiáng)環噴嘴(zuǐ)數控加(jiā)工工藝的可行性;

(2)驗證(zhèng)噴嘴加強環數學(xué)模型建(jiàn)立、加工程(chéng)序自動生(shēng)成、程序後值處理與(yǔ)設計要(yào)求(qiú)的一致性(xìng);

(3)選擇合理的切削參數,提(tí)高加工效率(lǜ),力爭實現噴(pēn)嘴加(jiā)強環的高(gāo)效經濟加工;

(4)確定刀具的結構尺寸。

5.2.2試驗結果

兩個階段的試驗,進行了設計結構的工藝性改進,加工程序(xù)的精確設計,加工刀具結構設計的改(gǎi)進,驗證了600MW噴嘴加強環汽(qì)道數控加工工藝方案設計(jì)、數控加工程序的設計是切實可行(háng)的,並且通過試驗總結出了實現其經濟、高效加工的(de)刀具材料和合理的切削參數,達到了試驗的目的,解(jiě)決了600MW噴嘴加強(qiáng)環汽道加工的難題。

6 D600B噴嘴加強(qiáng)環數控加工程序設計

D600B噴嘴(zuǐ)加強環結構複雜,汽道部分是由多張曲麵組成,手(shǒu)工編製該零件的數控加工程序根本無法進(jìn)行,隻有采用自動編程係統編製程序。使用自動編程係統編(biān)製數控加工程序,首先(xiān)必須準確地(dì)建立被加工(gōng)零件的三維實體圖,有了三維實體圖才能進行模擬加工、幹(gàn)涉檢查以(yǐ)及數控加工程序的生成。

6.1模型的(de)建立

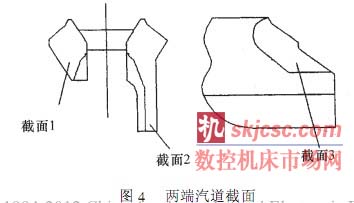

由於D600B噴嘴加強環結構複(fù)雜,模型的建立困難(nán),特(tè)別是加強環兩端的(de)汽(qì)道更複雜,設計圖紙隻給出了三個(gè)截麵的型線,見圖4。

圖紙給出的信息不足,按照圖紙給定的信息,在01234軟(ruǎn)件(jiàn)中無(wú)法建立零件的模型,如(rú)何利用01234軟件中基本功能建立出光滑過渡的汽道,又能滿足設計的要求是噴嘴加強環數控加工的又一個難點(diǎn)。

針對(duì)上述問題,主要采(cǎi)取(qǔ)以下技術措施:分析加強環的(de)結構,根據設計圖紙給出的信息,由於汽(qì)道的進出汽側的結構截然不同,見圖5,結合PRO/E軟(ruǎn)件中具有的建模功能。在建模中,將汽道(dào)分為兩部分,分(fèn)別用不同的建模(mó)方式建(jiàn)立,進汽側采用變(biàn)截麵旋轉方式建模,出汽側采用變截麵拉伸(shēn)方式建模,兩(liǎng)曲麵的過渡采用變5的倒角方式。通過采取上述措施,完成了模型的建立,所建立的模型完全達到了設計圖紙的要求,而且整個汽(qì)道是光滑過(guò)渡的。

6.2NC加工

PRO/E加工模(mó)塊提供了常規的(de)加工(gōng)方法,其加工方式缺乏很大的自由度(dù),01234生成67程序(xù)存在的主要技術難點如下:

(1)自動生成的程序繁瑣,加工效率低。如在精加工汽道時(shí),采用窗口加工方式自動生成的刀具軌跡見圖6,由於已(yǐ)經過(guò)了(le)粗加工,被加工曲麵的(de)餘量隻有(yǒu)1mm,自動生成的刀具軌跡有空走刀現象。

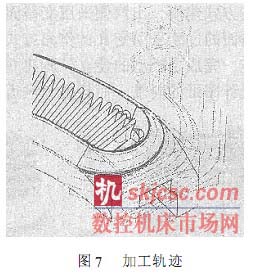

(2)自動生成程序的走刀(dāo)軌(guǐ)跡與實際加工要求差距較大。在加工(gōng)噴(pēn)嘴加強環外側(cè)兩端!,9坡口時,由(yóu)於加工餘量大,而且(qiě)不均(jun1)勻,實際加工中是采用Ф100的盤銑(xǐ)刀(dāo)加工,走刀軌跡要(yào)求分層切削,這樣加工效(xiào)率高,用PRO/E自動生成的程序無(wú)法達到上述要求(qiú),生成的加工軌跡見圖7。

(3)加工區域過小,造成刀具(jù)在切入時有紮刀現象。在加工不封閉曲麵時,在01234軟件中刀具的軌跡是沿著被加工曲麵的邊界切入的,而(ér)實際加工時,由於該零件其(qí)它部位還(hái)有(yǒu)加工餘量,因此被加(jiā)工曲麵大(dà)於零件(jiàn)的曲麵,造成紮刀現象(xiàng)。

針對上述技(jì)術難點采取的主要技術措施:

(1)在完成零件的粗加(jiā)工後,在零件毛坯上將粗加工的餘量去除,精加工時毛坯隻留有1mm精加工餘(yú)量,以減少空走刀現象。

(2)利用PRO/E軟件中的體(tǐ)積(jī)加工的(de)功能,將希望的走刀軌(guǐ)跡的範圍作為輪廓建立被加工的區域(yù),達到分層切削的目的。

(3)加工外側兩端45度坡口時,將被加工曲麵(miàn)延伸,加(jiā)大加工區域。

6.3後置處(chù)理程序的設計

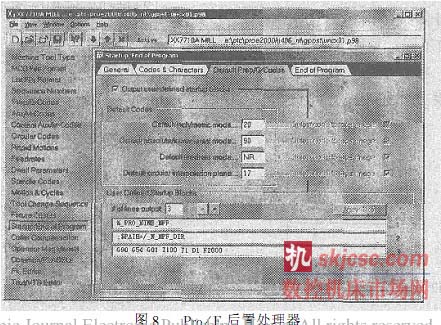

自動編程係統的生成(chéng)加工程序的過程是經(jīng)過刀位(wèi)計算產生刀位文(wén)件(CLDataFile),而不是直接用於加工的數控加工程序。因此,需要把刀位文件轉換成指定數控機床能執行(háng)的數控加(jiā)工程序,才能進行零件的數控加工(gōng),把刀位文件轉換成指定數控機床能執行的(de)數控加工程序為後置(zhì)處理,由於各種機床使用的數控係統不同,所用的數控(kòng)加工指令代碼及格式也有所不同。PRO/E軟件配置了通用後置處理器(qì),針對ZK7710A數控銑(xǐ)床,編製(zhì)了該機床的(de)專用後置處理程序。PRO/E軟件後置處理器見圖8。

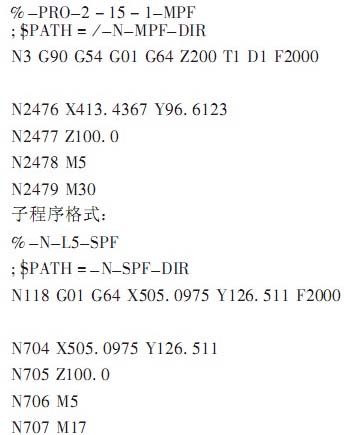

經(jīng)後(hòu)置處理產生的程(chéng)序格式如下:

主(zhǔ)程序格式:

7 加工(gōng)驗證

D600B噴嘴加強環的首件試加(jiā)工,在數控機床上(shàng)的加工程序全部由(yóu)PRO/E軟件自動生成,直接用於加工。由於所有加工(gōng)程序都在(zài)PRO/E.軟件中進行了幹涉計(jì)算,提高了加工程(chéng)序的(de)準確性及可靠性。經(jīng)檢查,加工的產(chǎn)品完全符合設計圖紙(zhǐ)的加(jiā)工技(jì)術要求(qiú)。

8 技術經濟效(xiào)果

通過對(duì)PRO/E軟件的開發,(1)成(chéng)功地完成了噴嘴加強環的建模、NC加工、後置處理以及加工程序的(de)生成。由於加工程序在係統中通過了過切檢查計算,因而保證了加工(gōng)程序的正(zhèng)確性及可靠性,減少了程(chéng)序在機床上的調試時(shí)間。(2)確定了噴嘴加強環數控加工方案的可行性。通過工藝試驗,獲得(dé)了合(hé)理(lǐ)的切削參數,根據試驗結果對加工工藝及刀具的改進,大大地提高了噴嘴(zuǐ)加強環數控加工的效率達(dá)1倍以上。

在數控機床上加工的(de)噴嘴(zuǐ)加強環汽道型麵光滑,修磨量小,大大地減少了(le)鉗工的工作量,且加工(gōng)效率高、質量好。每生產一副該噴嘴加強環可為工廠節約57.8萬(wàn)元,因此,該項(xiàng)目的經濟效益和社會效益是巨大的。

9 結論

D600B噴嘴加強環在XK7710A數控(kòng)銑床上加工方案是(shì)成功(gōng)的,已應用於D600B-041120A噴(pēn)嘴(zuǐ)加強環的加工工藝中,加工出的產品完全(quán)達到了設計圖紙的要求,解決了600MW噴嘴加強環在機械加工上的難題,實現了600MW機組(zǔ)噴嘴室的全部國產化製造,為實現600MW機組汽輪機國產化做出了貢獻(xiàn),為東汽進行(háng)600MW超臨界、超超臨界機組的開發奠定了(le)基礎。

如果您有(yǒu)機床(chuáng)行業、企業(yè)相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com