強度、高比(bǐ)剛度的輕量化,是現代飛行器設計和製造的核心目標(biāo)之一(yī)。為了實現這一目標,現代航空(kōng)產品在選擇高比強度材料的同(tóng)時,大(dà)量采用具有較低結構(gòu)重量比的整體結構。但是(shì)整體結構件由單一(yī)毛坯切削加工而成,金屬去除(chú)率大(dà)、材料利用率低,在去除大量材料的同時,也釋放了大量的毛(máo)坯內應力,從而引發了加工變形超差的問題,並將(jiāng)影響產品裝配和使用性能,所以整體(tǐ)結構件的加工,對現(xiàn)代飛機製造業提出了更高的要求。

翼身融合整體(tǐ)框是近年來出現的飛機大型構件的(de)一種(zhǒng)新的結構形式,比(bǐ)較傳統結構具有非常大的優勢,它代表了未來飛行器大型構件設計的發展趨勢。

1 零件分析

翼身融合整(zhěng)體框,是將機身整體框與機翼長(zhǎng)梁合為一體的結構形式,其主(zhǔ)要特點是尺寸非常大,金屬去除率(lǜ)非常高,零件結構特殊。另外,由於材料狀態等多(duō)方麵原因,勢必造成加工中產生較大的變形。因此應當認真分(fèn)析零件的特點、材料特性(xìng)、零件工藝性等,尋找新(xīn)的加工思路和加工方法。

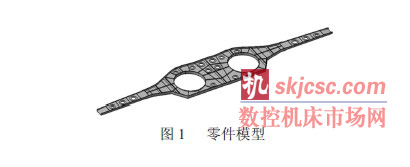

以某機(jī)型(xíng)翼身融合整(zhěng)體框為例(見圖1),對此類結構的零件加工方法進行論述,其主要特點如下(xià):

(1)零件結構為中間框與兩側長梁相結合,雙麵(miàn)多(duō)型(xíng)腔(qiāng),筋高壁薄。

(2)存在“閉角(jiǎo)”和“雙曲外緣(yuán)”等複雜結構,外(wài)形要符合機身理論外形和進氣(qì)道理論外形,精度要求(qiú)非常高。

(3)金屬(shǔ)去除率高達97.63%。

2 材料及應力分析

2.1 殘餘應力(lì)

材料或毛坯在製造過程中產生的殘餘內應力,是導致變形的主要力量。由於鍛壓(yā)或擠壓的過程,使得材料(liào)內部產生了(le)巨大的應力,經過熱處理和時(shí)效或預拉伸等工藝方法,消除了大部(bù)分的應力,但不可(kě)能完全消除,剩餘(yú)的(de)就(jiù)是(shì)殘餘應力。

其分布基本是:外層為壓應力,內層為拉(lā)應(yīng)力,力的(de)平衡保持了結構的形狀不變。由於零件(jiàn)加工都是首先(xiān)破壞外層表麵,而且不可能在一瞬間去(qù)除。這樣就出現(xiàn)了應力的重新(xīn)分布並表現出來。因(yīn)首先加工的一側,隨著切削作用應力被去除,內層的拉應力起作(zuò)用,同時另一(yī)側的外層的壓應力也發生作用,共同作用(yòng)的結果,使結(jié)構向被加工一側(cè)產生變形。隨著加工(gōng)的不斷進行,應力(lì)也隨之不(bú)斷地變化(huà),重(chóng)新組合,當加工結束時,變形也(yě)就產生了。

2.2 材料應力分析

翼(yì)身融合整(zhěng)體框是采用大型預拉伸厚板做毛坯,軋製和拉伸處理的難度較大。毛坯不同位置所含內應力並不一致,主要體現(xiàn)為兩位置同一厚度上的應力幅值不一致,無論是長度方向還是寬度(dù)方向的主應力,均有15%左右的波動。應力幅值變化劇烈,對(duì)後續工(gōng)藝流程(chéng)設計,必將產生較大影響。所以工藝流程設計,應主要圍繞如何通過加工逐(zhú)漸消除殘餘應力來展開。

2.3 變形形態分析

翼身融合整體框是集梁、框於一體,其變形狀態應該(gāi)集梁類零(líng)件和框類零件的變形特點於一體,大(dà)致有以下幾種情況:翹曲、側彎、扭曲、局(jú)部腹板凸(tū)起,同時,由於(yú)零件尺寸非常大,也會(huì)因自重而(ér)引起

零件(jiàn)變形。

3 工藝方案的分析與論證

零件從毛料加工到成品(pǐn)的整個過程中,合(hé)理的工藝流(liú)程設計,是非(fēi)常必要和重要的一個環節。

3.1 粗加工方案設計

粗(cū)加工工藝方案是整個零件加工工藝方案的重中之(zhī)重(chóng)。因為絕大部分(fèn)的餘量,都是在粗加工時去除,大部分殘餘應力,也是通(tōng)過粗(cū)加工釋放出來,如何進行粗加工工(gōng)藝方案設計,是需要認真思考的。

(1)粗銑中間段及過渡段。零件由中間框體過渡到兩端長梁,截麵尺(chǐ)寸(cùn)變化(huà)較大的位(wèi)置,比較容易發生彎曲變形,中間小區域內的變形,將導致零件撓度非線性(xìng)增加,因此中間區域和兩側過渡區域,是加工變(biàn)形控(kòng)製(zhì)的重點。

為此,在粗加工前對(duì)這3 個區域進行(háng)局部(bù)粗(cū)加工,提(tí)前釋放應力集中區內應力,以減(jiǎn)少對後續工序的影響。具體(tǐ)加工方法:交替反複加工兩麵中間段和過渡(dù)段。

(2)粗銑其他部位內外形。若按照傳(chuán)統的雙麵框和梁(liáng)的加工思路,可先將一麵粗銑完成後,再翻(fān)麵粗銑另外一麵,當粗銑第(dì)一麵後,失去平衡的內應力(lì)場(chǎng),將導致較大的變形,容易造成零件局部發生塑性(xìng)變形。針對這一情況,不能一次將一側(cè)粗銑餘量全部去除(chú),需要對零件雙麵粗銑的餘量去除方案(àn)進行優化,需要幾次翻麵,反複(fù)進行粗銑,盡量使零件每次翻麵前,去(qù)除的餘(yú)量最大,從而保證加工品質。

(3)值得注意的3 個問題。

其一,粗(cū)銑時,為(wéi)了零件反複翻麵時的有效定位,且利於後續加(jiā)工,筋條高和緣條高暫不加工。

其二,零件(jiàn)腹板上有若幹大圓孔,大圓孔通(tōng)常在零件(jiàn)加工接近尾聲時切斷,由於圓孔處在(zài)腹板上,而腹板在厚度方向的中間位置,切斷圓孔(kǒng)時缺少有(yǒu)力支持,切斷時零件必將會發生震(zhèn)顫。另外,由於零件尺(chǐ)寸大,懸空麵積也非常大,中間缺少支(zhī)撐點,所以在設計(jì)工藝方案時,考慮在圓孔(kǒng)處預留出工藝凸台(tái),工藝(yì)凸(tū)台在(zài)零件的整個加工過程(chéng)中起到很好的輔助支持的(de)作用,在零件最終切(qiē)斷時一並去除。

其三,為了(le)增(zēng)強零(líng)件在整個加(jiā)工過程中的穩定性,零件進氣(qì)道處的(de)兩個大圓孔中心的圓形毛料及零件外形周圍的毛料,在加工過程中不去除,起到定位及增強穩定性的作用,在最終切(qiē)斷時去除。

3.2 充(chōng)分自然時效

粗銑(xǐ)後,在自由狀態(tài)下充分自然時效,自然(rán)時效是一個充分(fèn)釋放內應力的過程。

自然(rán)時效(xiào)需要在常溫下,將零件擺放在一個光(guāng)潔(jié)平整的平台上,根據鋁合金時效變形試驗(yàn)結果,72 h 後(hòu)撓度變化趨於平穩,所以零(líng)件必(bì)須充分自然時效72 h。

3.3 銑上(shàng)、下兩平麵→半精銑內(nèi)外形(xíng)→精銑內外形(xíng)並切斷

4 加工方式及加工設備的選擇

(1)加工方式選擇(zé)。零件加工方式采用高速加工。高速加(jiā)工(gōng)是現時的一種發展趨勢,其具有高轉速、快進給、輕(qīng)切削的特點,更重要的是,高速加工對控製零件的變形起到了非常重要的作用。

(2)裝夾方式的選擇。由(yóu)於零件材料為厚板,在選擇裝夾方式的時候,首先考慮到真空吸附,但是由於零件腹板厚度非常薄,雖然真空吸力僅有0.06~0.08 MPa,零件尺寸(cùn)大,輔助支撐又比較少(shǎo),在(zài)真空吸力的作用下,零件極有可能會發生變形,不利於零件品質的保證。最終裝夾時,僅在毛料周邊加壓壓(yā)板,將零件壓緊即(jí)可(kě)。

(3)定位基準的選擇及坐標原點的確定。由於零件為雙麵加工整(zhěng)體框,定位基準選擇在緣條的高表(biǎo)麵。零件用板材加工,原點選擇(zé)在板材的一個直角邊上。

5 刀具的選擇(zé)

高速(sù)切削刀具材料必須耐磨,抗衝擊能力(lì)好,硬(yìng)度高,與工件材(cái)料(liào)親和力小。高速切(qiē)削的刀具材料,必須根據工件材料和加工(gōng)性質來選擇。一般情況下,對於相同的刀具(jù)材料,粗加工可以采用較高的切削速度、較大的每齒進給量(liàng),而刀具的較(jiào)好的(de)切削狀態(tài),不是滿直徑加工(gōng)。一般情況下(xià),對於立銑(xǐ)刀或端銑刀,較好的切削狀態是加工寬度為刀具直徑的(de)66%~83%。粗銑時,可選用大直徑的機夾(jiá)式硬質合金刀具,以提高金屬去除率。

6 檢查與驗收(shōu)

在零件的加工過程中,每加工一步,都安排對零件(jiàn)的變形狀態(tài)進行跟蹤及測量,檢測方法是將零件自由狀態下置於平台(tái)上,用塞尺檢查零件與平台間間隙,結果顯示,整個過(guò)程的變形量在0.4~1.7 mm之間。

加工結束後,采用測量機測量整個零件,測量內容包括零件外(wài)形、筋位、腹板麵及孔位,效果非常理想的,無側彎、翹曲(qǔ)、扭曲等變形。

7 結束語

翼身融合整體框(kuàng)的高速加工工藝,在國內當屬(shǔ)業內領先技術,缺乏可以借鑒的經驗。通(tōng)過(guò)前期工作,總結如下:

(1)裝夾方式盡量不使用真空吸附,最好將(jiāng)零件在自由狀態下(xià)直接夾緊,這樣有(yǒu)利於(yú)應力的均勻釋放,同時也有利(lì)於懸空薄壁腹板尺寸(cùn)的保證。

(2)由於中間段、過渡段等截麵尺寸劇變處,為應力集(jí)中區域,粗加工前,先將這些區域進行粗加工,預先釋放這些部位的應力,以利於後續加工。

(3)將(jiāng)粗加工做細做(zuò)好,是(shì)加工此類零件的重點。因為大部分的殘餘應力要在(zài)粗加工時釋放出來,所以(yǐ)將(jiāng)粗加工做細做(zuò)好,使應(yīng)力均(jun1)勻釋放並逐漸消除,後續的(de)半(bàn)精加工、精加工自然是水到渠成(chéng)。

(4)編製粗銑程序時,注意采用等高降層的方法,使應力逐層均(jun1)勻釋放。

(5)粗加(jiā)工後,需要充分自然時效(xiào)72 h。

(6)由於零件尺寸大,懸空麵積非常大,中間缺少有力支撐(chēng),針對這種情況,可以利用(yòng)腹板上的圓孔,在圓孔(kǒng)處預留工藝凸台,在最後切斷(duàn)時一並去除。這樣做有兩點好處:

一是工藝凸台可以在加工中起到輔助支撐的作用,使零件加工狀態穩定,薄腹板尺寸容易保證;二是避(bì)免圓孔切斷時腹板懸空,造成震顫。

如果(guǒ)您有機床行業、企業(yè)相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com