神龍汽車有限公司襄樊(fán)工廠(湖北441004)發動(dòng)機的缸體、缸(gāng)蓋、曲軸、凸輪軸、連杆等是汽車發動機最主要的核心零(líng)部件,在各發動機主機廠中自製率比較高。隨(suí)著發動機技術進步不斷加快,這(zhè)五大(dà)件製造技術也有了長足的進步(bù),本文試就以上幾(jǐ)個零件製(zhì)造技術發展和應用的情況,分別做(zuò)一簡述(shù)。

一、連杆(gǎn)

連杆(gǎn)的製造材(cái)料(liào)傳統上采用中碳鋼和中碳合金(jīn)結構鋼,鍛造成形。目前,連杆開始大量應用高碳鋼、可鍛鑄(zhù)鐵、球墨鑄鐵、粉末鍛造和低碳合金鋼(用於滲碳連杆)等新材料(liào)。而應用最廣(guǎng)泛的是高碳鋼和粉(fěn)末鍛造兩種。

1.高碳鋼

高碳鋼連杆鍛造後直接空冷就可得到(dào)所(suǒ)需要的性(xìng)能,省去了調質(zhì)熱(rè)處理工序(xù)。

2.粉末鍛造

粉末鍛造是由粉末冶金與鍛造相結合形成的一種新材料技(jì)術和新型金屬(shǔ)成形工藝,粉末(mò)鍛造(zào)通常是指將粉(fěn)末燒結的預成(chéng)形坯經(jīng)加熱後,在閉式模中鍛造成零件的(de)成形工藝方法。

3.漲斷工藝應用

粉末鍛造(zào)連杆產業快速成長的關鍵因素在於漲斷工藝(yì)的應用。粉末冶金連杆由於配粉時的精確稱量及采用閉式模鍛技術,零件重量誤差很小,尺寸公差(chà)可控製在(zài)普通連杆的1/5以內。連杆的整體質量減輕10%以(yǐ)上,材料可(kě)節約40%,機加工工序減少47%,能源消耗可節約50%,零件生產(chǎn)成本可降低10%。

漲斷工藝連杆毛坯和傳(chuán)統工藝毛坯的區別(見圖1),前者大(dà)頭孔為圓形,後者為橢圓形。

漲斷技術在連杆加工發展史上具有劃時代(dài)的意義。由於結合麵的特殊形狀,使連杆(gǎn)蓋定位(wèi)準確,保證了連杆在使用過程中的精度;連杆不(bú)需要采用高(gāo)精度的定(dìng)位螺栓,普通螺栓就能滿足性能要求,並省去了螺母,因此降低了連杆(gǎn)零件的(de)總成本;連杆毛坯(pī)的大頭孔為圓(yuán)形,降低了毛坯金屬材料(liào)的消耗和模具費用,簡化了連杆大頭孔的粗加工;省(shěng)去了切斷(duàn)及結合麵的加工(gōng),節省了大量刀具和模具費用;減少了設備操作人員。據(jù)計算,采用漲斷(duàn)工藝後可以減少設備投資達25%以上,減少設(shè)備占地麵積達(dá)30%以上,節約能耗40%以上,節約刀具費用35%以上(shàng)。

連(lián)杆漲(zhǎng)斷也在技術上帶來新的(de)問題,如連(lián)杆分離麵斷開之後,在分離麵上有些金屬粉粒未脫落,需要先吹淨(jìng)分離麵(miàn)才裝配連杆與連杆蓋,裝配完畢(bì)再鬆開並第二次吹淨其分離麵,然後再裝配連杆與連杆蓋。所以,采用漲斷工(gōng)藝後的連杆裝配工藝比傳統工藝要複雜(zá)。

目前,連杆漲斷加工工藝在國內已被廣泛使(shǐ)用(yòng)。上海大眾、一汽大眾、華(huá)晨和奇瑞等廠(chǎng)家均采用此(cǐ)種連杆工藝,一些專業的連(lián)杆製造廠家也開(kāi)始采用此工藝。國內裝備製造(zào)廠家已製造出相(xiàng)關的專用設備。

二(èr)、凸輪軸

1.凸輪軸的材料

凸(tū)輪軸(zhóu)目前常用的材料有球墨鑄鐵、中碳(tàn)鋼、合金鑄鐵及冷激鑄鐵(tiě)等。

2.凸輪軸裝配工藝

為了避免(miǎn)鑄鐵冷(lěng)激工(gōng)藝的不足(zú),有些廠家在凸輪表麵的強化上采用了"氬弧重熔淬火"技術,利用電弧束,對灰鑄鐵凸輪(lún)軸工(gōng)作表麵進行硬化,此工藝生產的凸輪軸耐磨性和熱穩定性好,生產合格率高(gāo),淬火前(qián)加工性好。工藝過程(chéng)包(bāo)含清(qīng)洗、整體預熱、局部重熔(róng)淬火和整體冷卻4個工步。

凸輪(lún)軸裝配工藝方法主要有:

(1)熱(rè)套法常溫下,外部零件的孔(kǒng)和內部鋼管的外徑之間有過盈,裝配之(zhī)前先對外部零件(凸輪、軸套)進行加熱,對內部鋼管進行冷卻。這種工藝方法在短暫時間內完成聯接過程,在軸向尺寸和角度位置方麵都有很高精度。

(2)管內滾壓擴張法利用滑動(dòng)滾壓原理使得薄壁鋼管在帶孔的外(wài)部零件中發生局部的擴張。可以(yǐ)利用帶有滾壓(yā)過盈量,穿過內管的滾壓工具,使內管發(fā)生塑(sù)性擴張。上海通用發動機裝配式凸輪軸就采用鋼球在鋼管內部擴張方式。

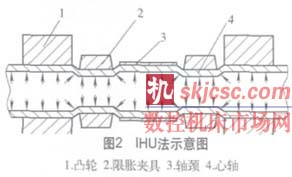

(3)內部高壓成形法(IHU見圖2)已經淬硬的凸輪圈與利用內部的高(gāo)壓力,使鋼管變形(xíng)形成軸向聯接。通過在凸輪旁將鋼管材料往外壓出0.1mm左右而(ér)達(dá)到凸輪的軸向定位。

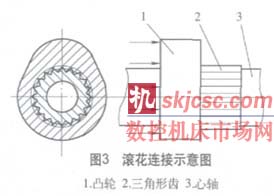

(4)滾花連接(見圖3)也屬於過盈裝配。區別在於連接耦合麵之一以滾花成形麵代替原來的圓柱麵,即裝配前(qián)軸體表麵連(lián)接處被預製成類似花(huā)鍵形狀,在壓(yā)入過程中由(yóu)於加工硬化現象,軸體上滾擠出(chū)的三角(jiǎo)形(xíng)齒類似於冷擠壓過程的衝頭,凸輪壓入軸中時三(sān)角形齒與凸輪內壁發生塑性和(hé)切(qiē)削變形,使得三角形齒鑲嵌在凸輪中,從而達到牢靠連接的目的。

3.裝配式凸輪軸製造工藝特(tè)點

談到凸輪軸必(bì)須提到的一個具有革命性的新技術就是裝配式凸輪軸。它與傳統整體式凸輪軸相比,具有質量輕、加工成(chéng)本低、材料利用合理等優(yōu)點(diǎn)。

裝配(pèi)式凸輪軸(zhóu)是將凸輪、空心軸體和支撐(chēng)軸頸等分別進行材料優化匹(pǐ)配(pèi),分體精密加工,再以某(mǒu)種連接方式裝配而成。凸輪一般采用碳(tàn)鋼或粉末燒結材料,軸體則采用(yòng)中空無縫鋼管(guǎn),碳(tàn)鋼凸輪經冷、溫精密鍛造成(chéng)形,並進行高頻淬火或滲碳處理,凸輪也可由粉末燒結材料通過精密燒結成形技術燒(shāo)結成形。裝配(pèi)式凸輪軸的製造工藝特點有以下幾個方麵:

(1)省略了毛坯件粗加工,工藝流程簡單裝配式凸輪軸隻需要在(zài)裝配後進行半(bàn)精加工和精加工。

(2)加工(gōng)餘量小各凸輪采用精鑄部件,因而加工餘量小,減(jiǎn)少了主油道的加工,設(shè)備加工單件時間短,產能高,有利於規模化生產。

(3)不同的零件(jiàn)可使(shǐ)用不同的材料裝(zhuāng)配式(shì)凸輪軸可在不同零件(jiàn)上采用不同材料。如(rú)凸輪采用粉末(mò)冶金或鑄鋼,凸輪軸采用冷拔鋼管。

(4)適應產品多(duō)品種柔性(xìng)化要求通過更換不同的軸頸和磨削不同的凸(tū)輪型線即可生產出多品種的凸輪軸。生產線隻需通過更換安裝(zhuāng)盒(hé)中的軸頸模具和切換磨床程序即(jí)可。

與(yǔ)傳統的一體式凸輪軸相比(bǐ),鋼質(zhì)軸體中空裝配式凸輪軸可減輕質量25%~46%,凸輪軸是一(yī)種不斷加速和減速的旋轉質量,其加速和減速伴隨著能量的消耗(hào),減(jiǎn)輕凸輪(lún)軸的質量對發動機節能(néng)具(jù)有重要意義。

三、曲軸

相對來說,曲軸(見圖4)的製造技術在近年來發展變化不大。在材(cái)料的選用上曲軸主要有鍛鋼和球墨鑄鐵兩大類。而由於(yú)球墨鑄鐵的切(qiē)削性(xìng)能良好,和鋼(gāng)質曲軸一樣可以進行各種熱處理和表麵強化處理來提高曲軸(zhóu)的抗疲勞強度、硬度和耐磨性,更重要的是球墨鑄鐵曲軸成本隻有調質鋼曲軸成本的1/3左右,所(suǒ)以球墨鑄鐵曲軸在(zài)國內外(wài)得(dé)到了(le)越來越廣泛應用。目前,歐美的85%以上發動機、日本60%以上的發動機采用球墨鑄鐵曲軸。

在曲軸的表麵強化(huà)技術上各廠家采用的技術主要有:

1.表(biǎo)麵感應淬火

強化機理:表層材料硬度提高,圓角形成殘餘壓應力。

強化效果(guǒ):零件(jiàn)彎曲疲勞極限提高幅度,鍛鋼(gāng)曲軸在80%以上,球鐵曲軸在20%左右。

鋼+軸頸及(jí)圓角表麵感應淬火:是目前承載能力最高的一種曲軸材料(liào)工藝組合,為重型及高(gāo)爆壓發動機所廣泛采用,但其工藝難(nán)度較大(變形(xíng)、淬硬層均勻性、圓角表麵質量等)。

2.氮化(huà)

強化機理:表層形成硬化層,圓角產(chǎn)生殘餘壓應力。

強化效果:彎曲疲勞極限提高幅度,鍛鋼曲(qǔ)軸在30%~60%;球鐵曲(qǔ)軸在20%~40%。

氮化屬於一種(zhǒng)整體表(biǎo)麵處理工藝,因其(qí)能耗高、效率低、成本高、強(qiáng)化效果有限(xiàn)、對環境造成汙染等(děng)缺點,將逐(zhú)步(bù)被淘汰。

3.圓角滾壓

強化機理:圓角形成大的殘餘壓應力場(chǎng),表層材料(liào)冷作(zuò)硬(yìng)化。強化效果:零(líng)件彎曲(qǔ)疲勞極限提高幅度,鍛(duàn)鋼(gāng)曲軸在80%以上,球鐵曲軸在100%以上。球鐵+軸頸表麵感應淬火(huǒ)+圓角(jiǎo)滾壓是目前(qián)性價比最高(gāo)的一種曲軸材料工藝組(zǔ)合,雖然其疲勞強度較同(tóng)等圓角淬火鋼曲軸低15%左右,但它具有(yǒu)成本下降40%~50%、減重8%以上、耐磨性好、減(jiǎn)振降噪等(děng)優點。

圓(yuán)角滾壓球鐵曲軸廣泛應(yīng)用於輕型車和(hé)轎車發動機,它在相當程度上可取代鍛鋼曲軸用於中等增壓的柴油機。

四、缸體、缸蓋

缸體、缸蓋(見圖5)作(zuò)為發動機最核心(xīn)的零部件(jiàn),是幾乎所有發動機廠家都是必選的自製件項目。

缸體、缸蓋的材料和毛坯製造工藝有了很大的發展。

1.缸體、缸蓋的材料

灰口鑄鐵由於其具有缺(quē)口敏感性(xìng)高、機械強度較低等缺(quē)點,逐步被抗拉強度、屈服強度、塑性、衝擊韌性高,耐磨、減振、工藝性能好的(de)球墨鑄鐵所(suǒ)替代。但(dàn)是球墨鑄(zhù)鐵也存在鑄(zhù)造工藝性能差,成(chéng)分控製要求高,流(liú)動性較差,收縮較大(dà)等缺點。而蠕墨鑄鐵具有球墨鑄鐵的強度,又有與灰鑄鐵相比又有類似的防振、導熱能力及(jí)鑄造(zào)性能(néng),在大功率發動(dòng)機氣缸體和(hé)柴油機氣缸蓋上應用越來越廣泛。

(1)鋁合金鋁合金是汽車上應用發(fā)展最快(kuài)和(hé)最廣(guǎng)泛的輕金屬,它的優點非(fēi)常顯著:①鋁代鐵,每采用1kg鋁,大(dà)約可減輕汽車自重(chóng)2kg。②工藝性好(hǎo),鋁合金熔點低,可采用先進的金屬(shǔ)模型工藝,生產(chǎn)效率高,尺寸精確,表麵光潔。③加工餘(yú)量(liàng)小,鋁合金的切削速度也可為鐵的幾倍,機加工的綜合成本低。

(2)鎂合金而在最近鎂合金由又異軍突(tū)起,成為(wéi)高檔發動機的重要選材之一,它的(de)突出優勢是:①比強度和比剛(gāng)度高優於鋼和鋁合金,遠大於工程塑料。②具有耐高溫、抗腐蝕和抗蠕變性能。③它比鋁輕(qīng)1/3,比鋼鐵輕3/4,比(bǐ)非金屬的塑料還(hái)輕1/5。④鑄造工藝性好。壓鑄鎂合金有可鑄造性的突出優勢,鑄造壁厚可以達到1~1.5mm,拔模斜度1°~2°。

2.缸體(tǐ)、缸蓋(gài)的鑄造(zào)方法(fǎ)

傳統的有色金屬鑄造一般采(cǎi)用的方法(fǎ)包括重(chóng)力鑄造,低(dī)壓鑄造和壓力鑄造發展比較快的(de)新鑄造方法主要有消失模技(jì)術(shù)和半固態成形技術。

(1)消失模技(jì)術消(xiāo)失模技術作為一種比較先進的鑄造方法,它的技(jì)術(shù)要點是將與鑄件尺寸形狀相似的(de)石蠟或泡沫模型粘接組合成模(mó)型簇,刷塗耐火塗料並烘幹後,埋在幹石(shí)英砂中振動造形,在負壓下澆注,使模型氣化,液體金屬占據模型位置,凝(níng)固冷卻後形成鑄件。它的優點是:①鑄件精度高。該工藝(yì)無需取模、無(wú)分型麵、無砂芯,因而鑄件沒有飛邊(biān)、毛刺和拔模斜度,並減少了由於型芯(xīn)組合而造成的尺寸誤差。鑄件表麵質量好加工餘量小,和傳統鑄造方法相比(bǐ),可以減少40%~50%的(de)機械加工量。②設計靈活。可以通過泡沫塑(sù)料(liào)模片組合鑄造出高度複雜的(de)鑄件。③無傳統鑄造中的砂芯。因此不會出現傳統砂型鑄造中因砂芯尺寸不準或下芯位置(zhì)不準確造成鑄件壁(bì)厚不均。④清潔生產。型砂中無化學粘接劑,低溫下(xià)泡沫塑料對環境無(wú)害,舊砂回收率95%以上。

其材料的適用性好與差的順序大致是灰鑄鐵-非鐵合金-普通碳素鋼-球墨鑄鐵-低碳鋼和合金鋼。

消失模(mó)鑄造工(gōng)藝(yì)在發動機上的應用主要是製造鋁合金(jīn)缸蓋,從1990年開始通用,菲亞特、寶馬等公司(sī)相繼(jì)建成了大規(guī)模的消失模鑄造生產線,PSA集團也使用消失模技術生產鋁缸蓋。

(2)半固態成形技術半固(gù)態成形技術是由於處於固-液相區間的合金經過連續(xù)攪拌後呈現出(chū)低的表觀粘度,此時(shí)在結晶(jīng)過程中形成的樹枝晶被粒狀晶代(dài)替。這種漿料(liào)很容易變形,隻要加很(hěn)小的力就可以充填(tián)複雜(zá)的(de)型腔(qiāng),從而開發出一種新的金屬成形方法(fǎ)--半固(gù)態金屬成形。

半固態(tài)壓鑄成形技術的優點主要是廢品率的降低;模具壽命延長;表麵致密、缺陷少,降低表麵處理等後處理(lǐ)費用;可製造(zào)普通(tōng)液態成形不能製造的(de)零件。

目前,此項技術在汽車上機加件的應用主要還是一(yī)些尺寸(cùn)較小的零(líng)件,據稱本田公司已成功地把"半固態鑄造技術"用於其最新(xīn)的轎車柴油機鋁合金缸(gāng)體的生產。它較(jiào)同尺寸的常規鑄鐵缸體減輕了15kg,而剛度卻顯著增加。

3.缸(gāng)體(tǐ)曲軸箱軸(zhóu)承座裂解加工

在缸體的製造上還要提到(dào)的一個新技術(shù)就是(shì)"缸體曲軸箱(xiāng)軸承座裂解加工工藝"。它(tā)是受連(lián)杆漲(zhǎng)斷工藝的啟發,將本體軸承座和軸承蓋鑄造成一體的缸體,人為地製(zhì)成裂(liè)解槽,然後(hòu)用特定方法控製(zhì)裂紋擴展,達到本體軸承座與軸(zhóu)承蓋分(fèn)離。

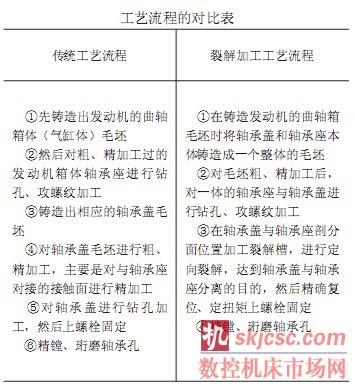

附表是工藝流程的對比:

裂(liè)解(jiě)工藝使曲軸箱軸承座由分體加工(gōng)變為整體加工,省去(qù)了缸體與主軸承座結合麵的加工等工序,具有加工工序少、節省(shěng)精加工設備、產品質量高、生產成本(běn)低等優點。據德國大眾汽車公司計算,就軸承座的裂解(jiě)加工而言(yán),可以減少設備投資30%,節省量輔具費(fèi)用(yòng)40%,節約動能(néng)40%。可見裂解工藝的經濟效益是明顯的(de)。

綜上(shàng)所述,當今發動機機加件的製造技術的技術(shù)進步得益於材料、鑄造、設備、工藝、檢測和電子等多方麵的(de)技術發展,呈現跨學科、跨專業(yè)、綜合性的特點。發動機的零部件的新(xīn)技術應用,不單單是零件本(běn)身材質和加工方法的變革,而且和發動機產品的改進密不可分,同時它也促進了發動機產品的技術進步。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com