數控機床的(de)發展趨勢是智能化、高速化和精密(mì)化[1 - 3]。主(zhǔ)軸部件是數控機床(chuáng)最為關(guān)鍵的部件,其動、靜態性(xìng)能對機床的最終加工性(xìng)能有著非常重要的(de)影響。隨著機床速度和精度的提高,對其關鍵部件的靜動態性能提出了更高的設計和加工製造要求[3 - 5]。因此,國內外研究機構(gòu)和科研院所對主軸部件的動、靜態性(xìng)能展開了廣泛、深入的研究。

對於加工中心,主軸部件不僅更為關鍵,而且其動態(tài)性(xìng)能對切削加工產生很大影響。主軸在對切削點處刀具和(hé)工件造成(chéng)的綜合位(wèi)移影(yǐng)響中所占(zhàn)的比重在60% ~ 80%。因此在加工中心設計中,保證(zhèng)主軸部件具有較好的靜動態特性是十分重要的[6 - 9]。

以所設計的車削中心(xīn)主軸為研究對象,通過APDL語言建立主軸的三維有限元參數化模型,對主軸(zhóu)進行靜動態分析,比(bǐ)較了主軸在共振和設計工況下的振型,找出該主軸(zhóu)的危(wēi)險點並進行了相(xiàng)關驗算。從而在該機床的設計(jì)階段預測了(le)該車削中心主軸的應變和應(yīng)力情況,為主軸結構進一步改進提供了相關依據。

1 車削中(zhōng)心主軸係統結構(gòu)

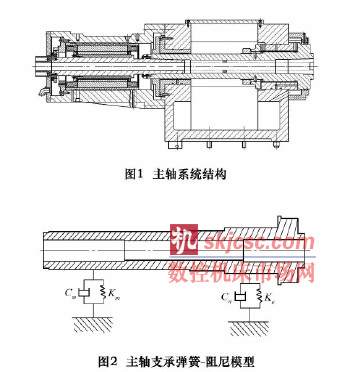

該車削中心由床身、主軸箱、卡盤(pán)、床鞍、尾座、縱橫滑板、電動(dòng)刀架(jià)、數控係(xì)統、伺服驅動係(xì)統、電氣係統、液壓(yā)係統、冷卻係統及潤滑係統等構成。主(zhǔ)軸的前後軸承均采用動靜壓軸承。圖1 為該主軸係統設計結(jié)構,采用(yòng)外裝式電主軸。

2 有限元參數化建模

在建立有限元(yuán)模型的過程中,采用(yòng)彈簧(huáng)- 阻尼單元模擬(nǐ)動(dòng)靜壓軸承的(de)彈性支承,每個(gè)支承采用4 個沿圓周方向均勻分(fèn)布的彈(dàn)簧(huáng)- 阻尼單元來模擬[9]。分別建立了使用兩組彈簧來模擬(nǐ)主軸支承情況的模型,如圖2 所示。

由於主(zhǔ)軸軸承的軸向剛度很大,阻尼對橫向振動特性影響很小,所以在(zài)建(jiàn)立有限元模型中僅考慮徑向剛度影響,利用沿軸向均布的彈簧- 阻尼單元來模擬軸(zhóu)承支承。其中,前支承處彈(dàn)簧剛度為0. 7 GN/m,後支承處(chù)彈簧(huáng)剛度為0. 6 GN/m。

為避免(miǎn)在模型轉換(huàn)中丟失特征,利用ANSYS 參數化建模語言(yán)APDL 直接建立(lì)主軸(zhóu)模型,並均勻劃分網(wǎng)格。主軸采用Solid45 單元,在軸(zhóu)瓦中點與主軸結合處的圓周截麵上沿圓周均布4 個彈簧阻尼(ní)單元,單元(yuán)類型選擇COMBIN14,單元長度可按照各處(chù)軸承的內外圈半徑(jìng)確定(dìng)。外圈節(jiē)點采用關鍵點(diǎn)建立,內圈節點(diǎn)直接選擇劃分網格後主軸上相應節點,同時保證彈簧單元(yuán)的劃分數目為1,外圈節點限製全部自由度(dù),內圈(quān)節點隻限製軸向自(zì)由度。如圖3 所示(shì),三維有(yǒu)限(xiàn)元共含(hán)有24 164 個單(dān)元和27 428 個節點。

3 結果(guǒ)與討論

3. 1 主軸靜態分析

該(gāi)機床電動機功率PE為23 kW,傳動係統效率η為0. 95,主軸轉速nc為6 000 r /min,計算直徑D

![]()

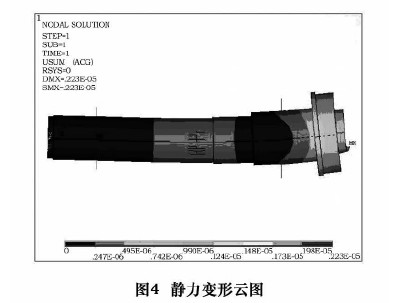

采用靜力學分析,該有限元模型結果如圖4 所(suǒ)示,主軸(zhóu)的最大位移δmax = 2. 23 μm,且(qiě)發生在主軸前端。由式( 2) 得到主軸的靜剛度Kj為203. 1 N/μm。

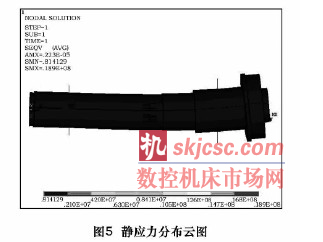

如圖5 所示,在外載荷的作用處存在應力集中,即主軸上的最高(gāo)Von Mises 應力為18. 9 MPa。經查(chá)40Cr的屈服強度為785 MPa,即使考慮應力集中的情況,根(gēn)據第四強度理論,主軸強度依然滿足要求。

3. 2 主軸模態分析

為保證得(dé)到準確的分析結果,將已經(jīng)建(jiàn)立的(de)三維有限元靜力分(fèn)析模型適(shì)當修改,作為主軸模態分析的(de)有限元模型。

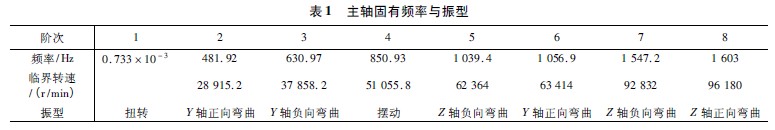

設(shè)定所要提(tí)取模態(tài)的頻率範圍的最小值為0 Hz,經ANSYS軟件計算後,提取出主軸前8 階模態,得到(dào)

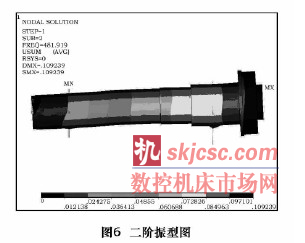

主軸前8 階的振動特性,各階振(zhèn)型和頻率如表1 所示,其中第二(èr)階主軸振型圖分別如圖6 所示。

從表1 可(kě)得,主軸的第一階扭轉振型不能(néng)用來計算主軸的臨界轉(zhuǎn)速,從二階(jiē)固有頻率開始,主軸最(zuì)低臨界轉速為28 915. 2 r /min,而主軸的最高(gāo)設計轉速為8 000 r /min,低於主軸臨(lín)界轉速的1 /3,因此能夠有效地避開共振區域,保證機床的加工精度。

3. 3 主軸諧響應分析

在主軸諧響應分析之前,首先確定按正弦規(guī)律隨時間變化(huà)的載荷,即激振力(lì)。在車削加工中,激振力的(de)幅值即為車削力,公式為:

![]()

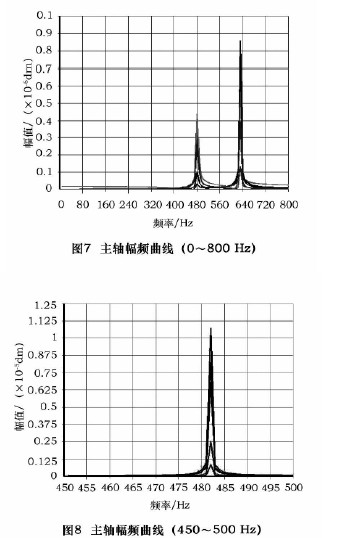

在一般加工狀況,振動頻(pín)率的範圍選擇0 ~ 800Hz,由(yóu)式( 1) 和式( 3) 確定諧響應分析的激振力。精確的諧響應分析需要大量(liàng)的時間,所以本課題首(shǒu)先(xiān)對整個振動頻率範圍進行分析,通過減少子步的方法來縮(suō)減分析時間,得到主軸在振動頻(pín)率範圍內的徑向響應位(wèi)移曲線。但由於子步數量有限,該曲線僅給(gěi)出變化趨勢和共振點的大致(zhì)位置。為精確地得到主軸(zhóu)徑向響應位移,需對某段頻率範圍進行精確(què)分析,增加該頻率範圍內子步數量,得(dé)到精確分析結果,進而評估主軸的響應特性。

在ANSYS 軟件的時(shí)間(jiān)曆程後處理器中,首先需(xū)要定義要查看的變量(liàng),才(cái)能觀察變量對頻率的(de)響應關係。變量(liàng)的定義直接關係主軸響應分析的結果。一(yī)般情況下,主軸上的危險點都應(yīng)被包含在(zài)這些變量之中。如遺漏了一些危險點,就可能造成對主軸響應特(tè)性的錯誤(wù)評價,得到的主軸動剛度(dù)也(yě)會發生偏差,致使所生產出來的機床達不到實際生產中的加工精度。

為了避免(miǎn)上述情況的(de)發生,擬對該主軸的5 個危險點進行分析,即對主軸的前端、前支承位(wèi)置、後支承位置、主軸中點和主軸後端的響應位移進行分(fèn)析,綜合得到(dào)主軸(zhóu)的響應特性。

設定激振頻率的範圍為0 ~ 800 Hz,經諧響應分析後(hòu),主軸前(qián)端、前支承、後支承、主軸中(zhōng)點和主軸後端的徑向幅頻曲線如圖7 所示。當激振頻率為481 Hz和631 Hz 時,主軸出(chū)現明顯的響應位移,與(yǔ)模態分析中所得到的主(zhǔ)軸(zhóu)固(gù)有頻率相吻合,說明在這兩個頻率附近產(chǎn)生共振。

設定激振頻率的範圍為450 ~ 500 Hz,控(kòng)製子步數量為50,重新進行諧響應分析,得到481 Hz 左右的幅頻曲線,如圖8 所示。主軸前端的(de)位(wèi)移響應最為突出,在481 Hz 之前位移響應突然增(zēng)大,最(zuì)大位移達到11 μm。主軸的動剛度明顯下降; 在(zài)481 Hz 之後位移響應又突然下降,主軸動剛(gāng)度逐(zhú)漸(jiàn)提高。在此段範圍,主軸的(de)最小動剛度為41. 17 N/μm。

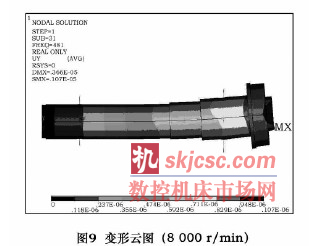

在實際生產中(zhōng),主軸在設計階段盡(jìn)量避開共(gòng)振區域,因此對主軸在共振點處的分析並不能完全說明(míng)主軸動態特性(xìng)的好壞。因課題所設計的主軸最高轉速為8 000 r /min,為得到主軸準(zhǔn)確的(de)響應分析結果,對轉速為8 000 r /min 時進行了諧響應分析。

如圖9 所示,當主軸轉速為8 000 r /min 時(shí),最大應變為2. 84 μm,此刻的主軸動剛度為159. 47 N/μm。通過對動剛度的分析,可以判斷本課題(tí)中所采用的主軸滿足設計需要,在進行實際加工過程(chéng)中,可以滿足精度要求。

4 結語

針對某(mǒu)精密車削中(zhōng)心的初步結構設計模型,建立(lì)其主軸的三維有限元參(cān)數化模型。在靜力學分析、模態分析以及諧響(xiǎng)應分(fèn)析基礎上,對其靜剛度,固有(yǒu)頻率和動剛度進行計算分析。通過諧響應分析預測了當機床最高轉速達(dá)到8 000 r /min,其動剛(gāng)度為159. 47 N/μm 滿足精度和使用要求。

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com