基於SYNTEC的(de)螺旋錐齒輪加工機床數控係統開發(下)

2017-1-3 來源:沈陽工業(yè)大學 作者:張西棟

第 4 章 新代數控係統人機界麵的設計(jì)開發

數控係統應該具有清晰的用戶界麵,有(yǒu)效的用戶(hù)提示(shì)信息,豐富的圖形化任務模型,能夠實現(xiàn)自我診斷以及相應信息的記錄功能、自我功能巡(xún)檢以及自我功(gōng)能優化(huà)。根(gēn)據用戶的實際要(yào)求對操作界麵進行設計,利用客製化的參數輸入界麵取代繁瑣的程序的編製過程。機床操作人員隻需在相應的客製界麵中輸入(rù)主要的(de)幾個加工參(cān)數,後台即可(kě)生成相應的加工代碼,簡化齒輪加工,提高加工任務的可(kě)管控性。

4.1 界麵係統(tǒng)的整體設計

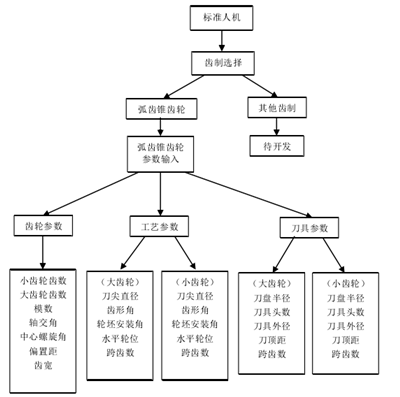

設計開發的(de)機床是弧齒錐齒輪加工的專用機床,根據項目開發要求,對弧齒錐齒輪加工機床中安裝的(de)數控係統人機界麵進行客製開發(fā)。圖4.1 是弧齒錐齒輪加工機床人機(jī)界麵工作流程。

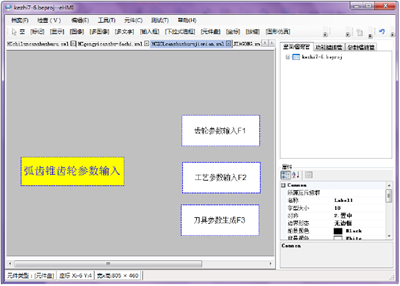

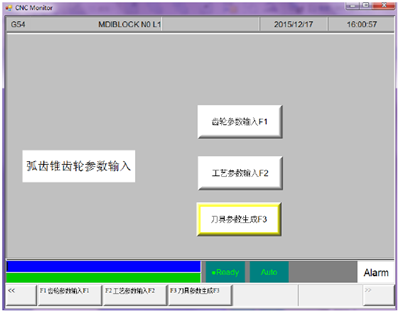

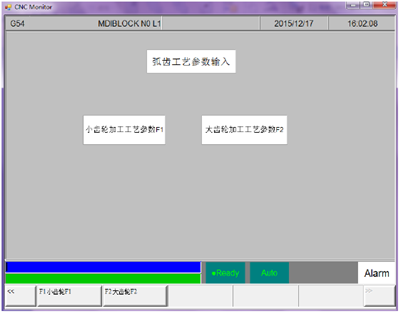

首先是齒製的選擇,選擇弧齒齒製,進入弧齒(chǐ)錐齒輪的參數輸入界麵;然後通過點選底部相應的客製好的功能鍵,進入齒輪參數輸入界(jiè)麵、工藝參數輸入界麵以及刀(dāo)具參數輸入界麵,通過子頁(yè)麵下(xià)對應的各個子功能鍵,進入各自(zì)的參數輸入界麵,完成相應數據參數的輸入。

數據參(cān)數(shù)輸入(rù)完成之後,通過參數檢查(chá)模塊進行參數自檢,如(rú)果有(yǒu)錯誤參數,返回(huí)參數輸入界麵進(jìn)行參數的修改;如果無誤,則進入仿真加工模塊。在仿真過程中如果出現刀具(jù)與工件的幹涉等錯誤,則返回參數輸入(rù)界麵進(jìn)行參數的(de)修(xiū)改,直至錯誤消(xiāo)除,進入數控加工過程,最後退出程序,完成加工。

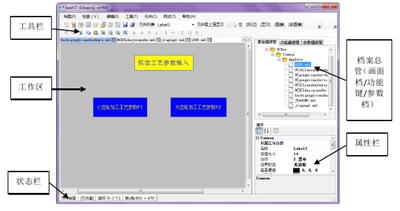

4.2 e HMI 客製工具

新(xīn)代數控係統的客製過程包括專案的建立、畫麵檔與功能鍵的設計、畫麵檔與相應功能鍵的鏈接以及安裝文(wén)件的封裝等過程。 人機界麵的(de)客製工作主要由(yóu) e HMI 開發軟件完成,當按照安(ān)裝要求將相關模(mó)擬仿真軟件安裝完畢之後,安裝目錄(lù)下就會生成 SYNTEC 數(shù)控係統標準的仿真係統文件,如圖 4.2 所示,Disk C 之下(xià)有三個人機相關的文件夾,一(yī)是標準(zhǔn)文件夾 Std MMIRes,這是新代(dài)的標準人機(jī),不允許(xǔ)修改(gǎi);二是準係(xì)統(tǒng)文件(jiàn)夾 Prd MMIRes,這是新代的準係(xì)統(tǒng)文件夾,同樣也是不建議修改的;三是客製文件夾 OCRes,這是操作者客製的專區,相關客製文件均保存在該文件(jiàn)夾下。

圖 4.1 弧齒錐齒(chǐ)輪加工機床(chuáng)人機界麵工(gōng)作流程

圖 4.2 仿真係統文(wén)件夾

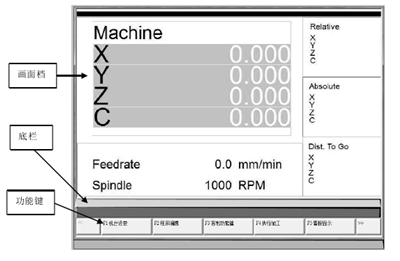

圖 4.3 是新(xīn)代數控係統 SYNTEC-10B 開機運行的標準人機界麵,為了保證原係統的完整(zhěng)性(xìng)以及客製後(hòu)係統維護的便利(lì)性,相關人機界麵的客製工作需要在標準人機界麵的基礎上完成[54]。相關界麵的(de)客製是在 e HMI 中(zhōng)完成的,它由工具欄、工作區、畫麵(miàn)檔總管/功(gōng)能鍵總管、屬性框、狀態列組成[42],如圖 4.4 所示。

圖 4.3 新代 SYNTEC—10B 標準人機界麵

圖(tú) 4.4 e HMI 客製化工作界(jiè)麵

4.3 人機界麵的(de)客製

4.3.1 專案的建立

人機界麵由多個功能鍵(Fenubar)、畫麵檔(Browser)、圖片檔等(děng)組成,而且 e HMI會(huì)自動幫助編(biān)輯者(zhě)管理這些檔案。界麵客製(zhì)過程表明,通過新增專案(àn)的方式,添加畫麵檔和功能鍵來實現界麵的客製,更易(yì)於一般編輯人(rén)員接受[55]。

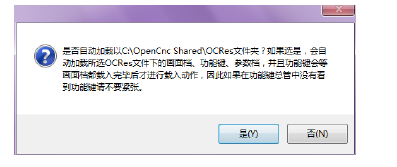

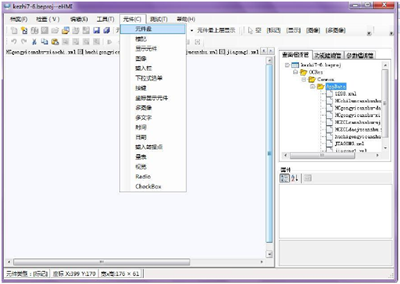

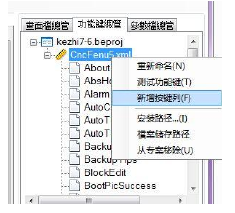

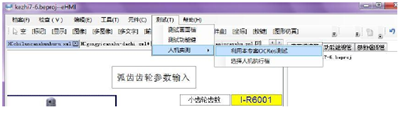

在(zài) e HMI 中依次選擇“檔案”→“新增”→“專案”,如(rú)圖 4.5 所示(shì)然後在彈出的(de)對話框中指定要使用的專案名稱(chēng)“kezhi7-6”與存儲位(wèi)置,點擊“確定”。此時彈出新建(jiàn)專案的提示對話(huà)框,如圖 4.6 所示。我們點選要(yào)加載標準人機的 OCRes 文件的位置,進入新的專案,e HMI 將自動加載 C:\OCRes\Common 下的 Cnc Fenu.xml(默認功能鍵名稱)與 Syntec Param.xml(默認參數檔名稱),以及(jí)\OCRes\Common\App Data 下所有畫麵檔,而且在專案(àn)文件夾下自動生成“kezhi7-6.beproj”的專案文(wén)件以及(jí)一個名為“kezhi7-6”的文件夾,該文件夾裏麵包括“Std MMIRes”、“OCRes”以及“Prd MMIRes”三個與人機客製相關的文(wén)件夾。該操作的目的(de)是保證原係統的完整性,便於(yú)後續畫麵檔和功能鍵的客製文件管理。“OCRes”文(wén)件(jiàn)夾下的“Common”文(wén)件夾用來(lái)保存與功能鍵客製相關的文件資料,而“Common”之下的“App Data”文件夾用來存儲與客製畫麵檔相關的文件資料,這樣可以保證客製文件與原操作係統的兼容性。

圖 4.5 專案建立

圖(tú) 4.6 新建專案提示(shì)框

4.3.2 畫麵檔的客製

人機界麵大致分為兩部分,一(yī)個是基礎底層畫麵,一個是實際在切換的(de)區塊上的畫麵,其中基礎底層畫麵是由\OCRes Dir\Common\App Data\Backgnd.xml 的檔案所定義的[42]。對(duì)數(shù)控係統的界麵客製(zhì)是對切換的區塊上的畫(huà)麵進(jìn)行客製。

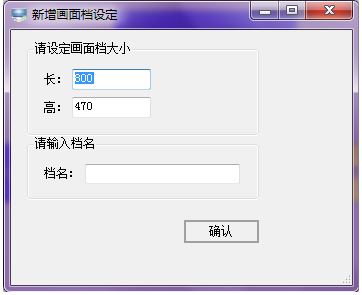

一個畫麵(miàn)檔(Browser)通常由許(xǔ)多(duō)元件組合而成,如元件盤(pán)、標記(jì)、顯示元件、圖(tú)像(xiàng)、輸入欄、下拉式選單、按鍵(jiàn)、坐標顯示元件(jiàn)、多圖像、多文字(zì)等,如圖 4.7 所(suǒ)示。在畫麵檔(dàng)總管區的畫麵檔右鍵點選“App Data”→“加入新畫麵檔(N)”,在彈出的對話框上填寫畫麵檔的尺寸大小值(zhí),“名稱”一欄不識別中(zhōng)文字符,需要輸入英文字符(區分大小寫)以及數字字符,如圖 4.8 所示。然(rán)後在這個空畫麵檔上(shàng)麵添加(jiā)自己所需要(yào)的組件。首先為空畫麵(miàn)檔添加一個基底麵(miàn)板,基底(dǐ)麵(miàn)板的作用是通過顏(yán)色的對比,襯(chèn)托出頂層元件的功能(néng)和名稱。具體操作時點選“元件”→“元件盤(Panel)”,設置該元件盤的寬度(width)為(wéi) 800,高度(height)為 470,使其能(néng)夠布滿整(zhěng)個畫(huà)麵檔工作區。設(shè)置(zhì)背景顏色、邊框顏色為灰色或者黑色,設置該元件盤的層次為最底(dǐ)層。

圖 4.7 畫麵檔組成元件

圖 4.8 新(xīn)建畫麵檔對話框

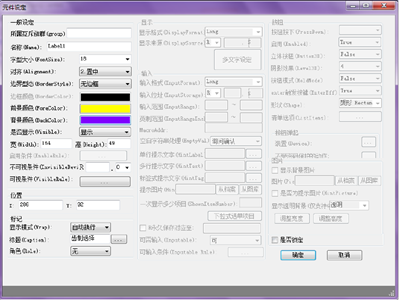

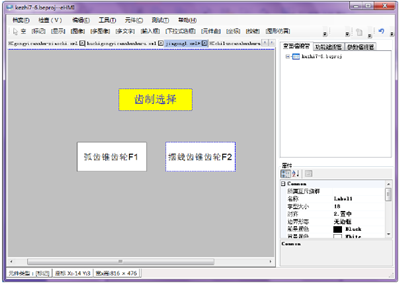

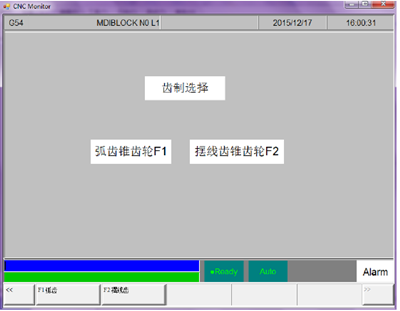

以(yǐ)“齒製(zhì)選擇”顯示組件為(wéi)例,介紹普通顯示元件的詳細客製過程。在(zài)元件盤上添加“標記”顯示組件,依次點選 e HMI 工具欄裏(lǐ)的“元件”→“標記”,在工作區(qū)的基底麵(miàn)板上按住左鍵拉(lā)出一個矩形區塊的“標(biāo)記”組件;然後雙擊該組件,通過圖 4.9所示的組件設定對話框對其尺寸大小、名稱標題、字體(tǐ)顏色、背(bèi)景顏色以及字體大小等屬性進行設(shè)置。當該元件設置完畢後,可以通過點選 e HMI 工具欄裏的“測試”→“測試畫麵檔”選項,對新添加“標記”元件的畫麵檔的客製效果進行仿真測試檢驗。 其他(tā)“顯示元件”、“輸入欄”、“圖像”等元件的添加過程與“標記”元件的添(tiān)加過程(chéng)類似,不再贅述。圖 4.10 至圖 4.16 是根據項目要求客製的部分人機交互界麵的(de)畫麵(miàn)檔。

圖 4.9 “標記”元(yuán)件(jiàn)設定對話框

圖 4.10 齒製(zhì)選擇(zé)畫(huà)麵檔

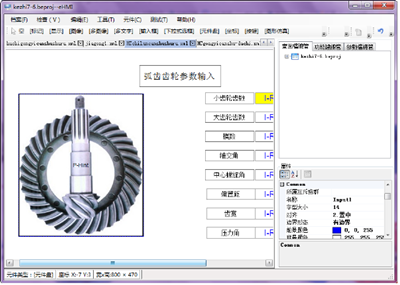

圖 4.11 弧齒錐齒輪參(cān)數輸入畫麵(miàn)檔

圖 4.12 弧齒齒輪(lún)參數輸入畫麵檔

圖 4.13 弧齒工藝參數輸入選擇畫麵檔

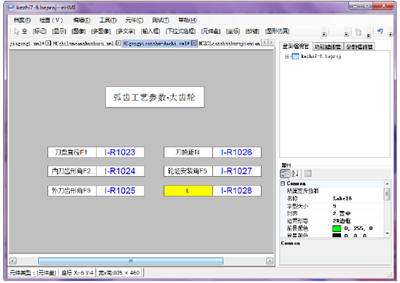

圖 4.14 弧齒工藝參數(shù)輸入-大齒輪畫麵檔

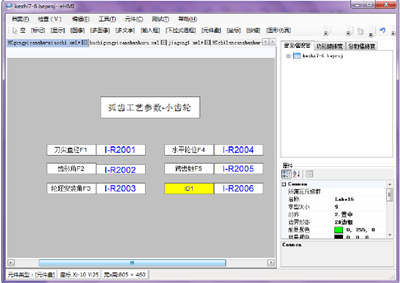

圖 4.15 弧齒工藝參數輸入-小齒輪畫麵檔

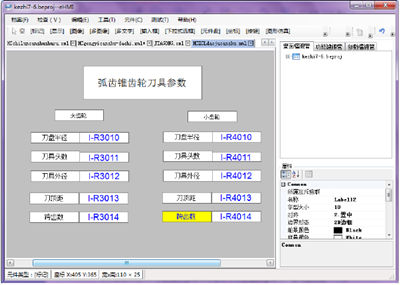

圖 4.16 弧齒錐齒輪刀具參數輸入畫(huà)麵檔

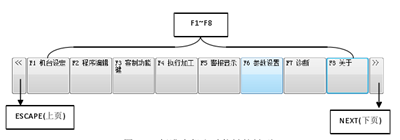

4.3.3 功能鍵的客製

一個功(gōng)能鍵(jiàn)由一個(gè)以上的按(àn)鍵列(Fenubar)組合而成。圖 4.17 為標準(zhǔn)人機主功能鍵按鍵(jiàn)列。功能鍵的客製思路是在主功能鍵的(de)基礎上,通過啟用某一個閑置功能鍵按鈕,將該按鈕的動(dòng)作鏈接至之前客製好的畫麵檔,以(yǐ)進入客(kè)製化(huà)的界麵。以“齒製選擇”界(jiè)麵的客製功能(néng)鍵與相應畫麵檔的鏈(liàn)接為(wéi)例(lì),介紹具體的客製過程。

圖 4.17 標準人機(jī)主功能鍵按鍵列

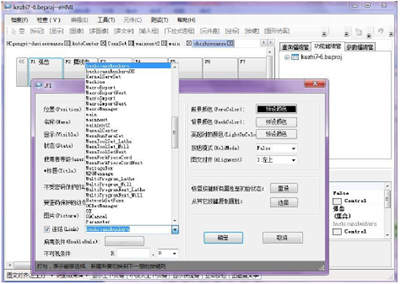

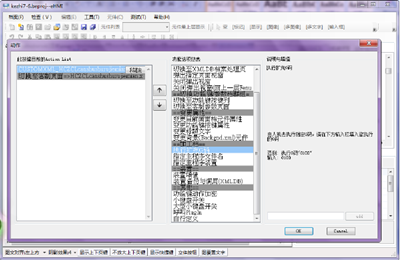

在功能鍵總(zǒng)管區域右鍵單擊點選“Cnc Fenu5.xml”,選擇“新增按鍵列(F)”,如圖 4.18 所示。在彈出的(de)對話框中鍵入新增按鍵(jiàn)列的名稱“chizhixuanze”後點擊確認,然後生成一個按(àn)鍵列,雙擊“F1”按鈕,彈出如圖 4.19 所示的 F1 快捷鍵設置對話框,對該快捷鍵(jiàn)的標題設置為“弧齒”,將“連接”處打勾,通過選擇後方的下拉(lā)列表裏麵的之前已經客製好的功能鍵名稱“huchicanshushuru”,引(yǐn)導(dǎo)至已經客製好的次級功(gōng)能鍵“huchicanshushuru”。 點擊“不受密碼保護的(de)動(dòng)作”選項卡,彈出如圖 4.20 所示的動作設置對話框,將(jiāng)“功(gōng)能選項總表”中的“切換至客製界麵”功(gōng)能添(tiān)加到“Action List”裏麵,然後在右下 角 輸 入 已 經 客 製 好 弧 齒 錐 齒(chǐ) 輪(lún) 參 數 輸 入 界(jiè) 麵 的 畫 麵 檔 名 稱“HCZCLcanshushurujiemian”,點擊“add”,將其添加到“Action List”裏麵,完成該功能鍵的“F1”按鍵列的動作鏈接客製。其他功能鍵的客製以及功能(néng)鍵與畫麵檔之間的鏈接過程與(yǔ)“齒製選擇”的客製過程相似。

圖 4.18 新增按鍵列

圖 4.19 F1 快捷鍵設置對話框

圖 4.20 動作設置對話框

4.4 界麵係統的(de)測試

各級畫(huà)麵檔的(de)客製與相應的功能鍵的客製完成了數控係統(tǒng)人機界麵客製的大部分工作,畫麵檔與功能鍵的鏈接完成後還需要通過 e HMI 的測試功能進行相(xiàng)關人(rén)機界麵的測試仿真工(gōng)作,以驗(yàn)證相關的客製功能能否達到客(kè)製的要求。 e HMI 開發包具有測試(shì)仿真的功能,測試分為測試專案、測試畫麵檔(dàng)、測試功能鍵、人機實測。本文是通過建立專案(àn)的形式對(duì)界麵進行客製的,所以(yǐ)選(xuǎn)擇 e HMI 的工(gōng)具欄裏的“測試”,然後點選“人(rén)機(jī)實測”→“利(lì)用本專案 OCRes 測試”,如圖 4.21 所示。測試係(xì)統就(jiù)會根據客製好的畫麵(miàn)檔與功能鍵進行模擬仿真。圖 4.22 至圖 4.28 是相關界麵的仿真效果圖。

圖 4.21 啟動測試係統

圖 4.22 齒製選(xuǎn)擇界麵

圖 4.23 參數(shù)輸入總界麵

圖 4.24 齒輪參數輸入

圖 4.25 工藝參數輸入

圖 4.26 小齒輪工藝參數輸入

圖 4.27 大齒(chǐ)輪工藝參數輸入

圖 4.28 刀具參數輸入

4.5 界麵層級關係

客製的整個界麵是一(yī)個(gè)畫麵(miàn)係統,為了(le)便於分析各級(jí)界麵之間的從屬關係以及更直觀(guān)的了(le)解畫麵檔(dàng)內容,繪(huì)製層級關係框圖[56],如圖 4.29 所示。在標準人(rén)機界麵(miàn)下添加“齒製選擇”界麵,然後下分為“弧齒錐齒輪”以及“其他齒(chǐ)製”界麵。“弧齒錐齒輪”界麵連接到“弧齒錐齒輪參數輸入”界麵(miàn)。“弧齒錐齒輪(lún)參數輸入”界麵下分為“齒輪參數”界麵、“工藝(yì)參數”界麵、“刀具參數(shù)”界麵。“工藝參(cān)數”界麵和“刀具參數”界麵(miàn)下各自分為大、小齒輪相關參數界麵,以此組成整個的界麵層級係統。

4.6 多軸(zhóu)群顯示設計

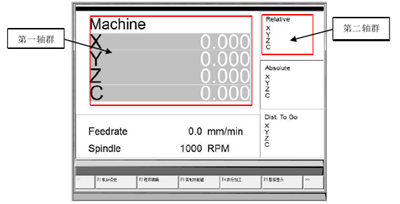

用於螺旋錐齒(chǐ)輪加工的是多軸(zhóu)係統(tǒng)機床,在多軸係統中通常需要將$1(第(dì)一軸群)、$2(第二軸群)設置為按(àn)照軸群設定來顯示坐標(biāo)內容,例(lì)如$1 的 XYZC 顯(xiǎn)示在$1 的坐(zuò)標組件中,$2 的(de) AB 顯示在$2 的坐(zuò)標組件中。這樣顯示比較符合用戶的使用(yòng)習慣,也容易辨認軸與軸群(qún)的關係。圖 4.30 為主界(jiè)麵軸群分布圖。

圖 4.29 界麵層級(jí)關係框圖

圖 4.30 主(zhǔ)界麵軸群分布圖

首先提取相應的配置文(wén)件:OCRes\Common\App Data\Pos Coord.xml,然後對該文件進(jìn)行配置,編程語言如下:

<xml version="1.0" encoding="UTF-8"> <Screen Type="Dot Net Extension"> <Machine coordinate layout > 機械坐標。

<Coord Box> <Page Size>5</Page Size> 一頁顯示的軸數目,默認為 5。

<Axis Group Source>1</Axis Group Source> 設定要顯示的軸群,默認為 0。

</Coord Box> <Relative coordinate layout > 相對坐標。

<Coord Box> <Page Size>5</Page Size> 一頁顯示的軸數目,默認為 5。

<Axis Group Source>2</Axis Group Source> 設定要顯示的軸群,默認為 0。

</Coord Box> <Absolute coordinate layout > 絕對坐標。

<Coord Box> <Page Size>5</Page Size> 一頁顯示的(de)軸數目,默認(rèn)為 5。<Axis Group Source>0</Axis Group Source> 設定要顯示的軸群,默認為 0。

</Coord Box> <Distance to Go coordinate layout> 剩餘距離。

<Coord Box> <Page Size>5</Page Size> 一頁(yè)顯示的軸(zhóu)數目(mù),默認為 5。

<Axis Group Source>0</Axis Group Source> 設定要顯示的(de)軸群,默認為 0。

</Coord Box> </Screen> 程(chéng)序中的“Axis Group Source(0-15)”表示設定所顯示的軸群(qún),“0”是默認值,表(biǎo)示顯示所有軸群;“1”表示僅顯示第一軸群,“2”表示僅顯示第二軸群,“4”表(biǎo)示僅顯示第三軸群,“8”表示僅(jǐn)顯示第四軸群,“3”顯示第(dì)一及第二軸群(1+2=3),若要顯示(shì)不同軸群的組合,依此類推。例如(rú):1+4=5:表示顯示第一軸群和第三軸(zhóu)群。 “Page Size”(預設為 5,大於(yú) 5 畫麵會超出。)表示設定一頁顯(xiǎn)示(shì)的軸群數量。如(rú)果欲顯示的軸群數(shù)目大於“Page Size”,則可使用“Page Down”及“Page Up”切換頁麵,由於一次按下“Page Down”鍵將觸發所有坐標組件進行換頁動作,可以預見若不同的坐標組(zǔ)件設置不同數量的軸群顯示(shì),且按下“Page Down”鍵顯示其他軸群坐標(biāo)信息,將不會很快地切(qiē)回第一次顯示的畫麵。令 m=“Axis Group Source”數目/“Page Size”,所以(yǐ)必須再(zài)按下所有坐標組件 m 的最小公倍(bèi)數–1 次數,才會回到原(yuán)來的畫麵。 “Page Down”按下時,軸群內容會出現“Axis Group Source”所設定的軸群內容,無關 R21(多軸群 CNC 主係統(tǒng)執行模式)所設定的(de)值。完成相關文件的修改之(zhī)後將對應檔案(àn)放置(zhì)於對應路徑下,以保證客(kè)製的軸群顯(xiǎn)示能(néng)夠在數控係統重新啟動(dòng)之後的正常(cháng)顯示。

4.7 專案的封裝(zhuāng)

在專(zhuān)案模式下客製完成的畫麵檔與功能鍵(jiàn)需要經過打(dǎ)包封裝的過程,生成安裝包,複製到相應數(shù)控係統文件夾下,通過更(gèng)新(xīn)係統的方式,將客製部分內嵌到原裝新代數控係統中,方可正常運行[42]。 首先點選 e HMI 工具欄中的“工具”→“檢查記憶體是否重複”→“檢查檔(dàng)案\專案”,對專案的(de)建立(lì)位置與(yǔ)專案參數進行檢查(chá),在確保無誤(wù)的情況下,點選“工具”→“建立安裝檔”→“打包專案”,將該專案下的所(suǒ)有檔案資(zī)料(liào)壓縮成一個 Zip 類型(xíng)的安裝檔,將此安裝檔複製到標準人機磁盤中,然後在標準人機(CNCMon)中升級即可。

4.8 本章小結

本章節首先對(duì)客(kè)製化界麵係(xì)統的整體框架進行了相關的(de)設計構造,然後對人機界麵(miàn)的客製軟件 e HMI 進行了簡單性介紹,論述了客製工作的文件設置問題。在此基礎上,通(tōng)過建立專案的形式,對人機界麵各級(jí)的畫麵檔、功能鍵進行了設計客製。通過測試仿真模塊,對各級畫麵(miàn)檔與功能(néng)鍵的相關客製工作進行了仿真檢測,在確認各種參數無(wú)誤的情況下,建立了人機(jī)界麵的各層級的關係圖(tú),使界麵之(zhī)間的層級關係一目了然。按照操作習慣對數控係統的軸群顯示界麵進行(háng)了編(biān)程設置。最(zuì)後將客製的專(zhuān)案進行了軟件封裝。

第 5 章 新代 PLC 係統

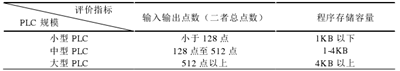

新代數控係統具有內嵌的(de) PLC 係統(tǒng),對畫麵檔和功能(néng)鍵的客製工作需要相應地對(duì)新代 PLC 係統的參數進行相關設置,保證人機(jī)界麵的參數與後台(tái) PLC 係統參數傳輸的穩定性。 5.1 PLC 分類 可編程(chéng)控製器(qì)按其 I/O 接點數的多少、存儲(chǔ)器容量的大小、指令多少與其功能的強弱,大致可分為小、中、大三大類[57],如表 5.1 所(suǒ)示。按(àn)數控機(jī)床 CNC 係統中(zhōng)所用PLC 結構的不同,又分為內裝型和獨立型兩(liǎng)類。

表5.1 PLC 的分類

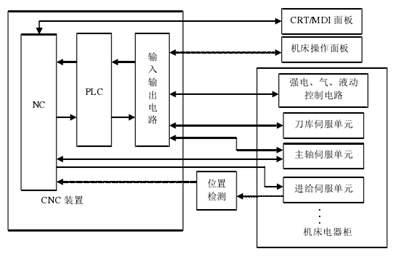

5.2 新代內裝(zhuāng)型 PLC 係統架構

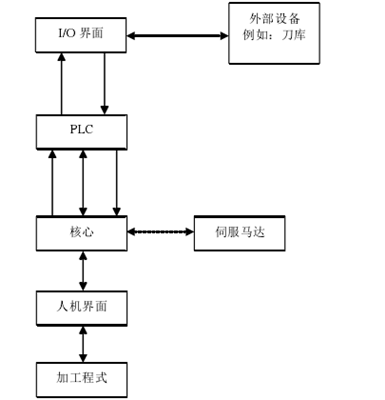

SYNTEC-10B 數控係統采用是內裝型的 PLC,該型 PLC 是新代科技有限公司為實現(xiàn) SYNTEC-10B 係統順(shùn)序控(kòng)製而專(zhuān)門設計製造的,它是內嵌在數控係統中的,可以在CNC 裝置內部(bù)實現與 NC 之間的信號交流。新代的 PLC 係統(tǒng)包括梯形圖的輸入編(biān)輯部分、指令表的輸(shū)入編輯部分、梯形圖(tú)語(yǔ)言與指(zhǐ)令表語言(yán)的轉(zhuǎn)換部分以及指令表語言(yán)的編譯部(bù)分。 梯形(xíng)圖編(biān)輯器可以實現插入和刪除程序指令、文件的開啟和存檔、相關程序界(jiè)麵的設計、圖形元素的繪製等任務。指令表與匯編語言一樣,具有簡(jiǎn)潔的語法格式(shì),易於被多數編程人員接受,是 PLC 常用的(de)編程語言(yán)。作為整個 PLC 係統的一個環節,指令(lìng)表語言要完成輸入和編輯功能,為後(hòu)續的編譯運行過程做(zuò)準備。將梯形圖這樣的圖形化語言轉換為指令表這樣的(de)文本化的編程語言是編譯工作的主要內容(róng),轉換原理就是將梯形圖的信息數(shù)據從鏈表的節點中提取出來,按照相關的程序規範(fàn)轉化為(wéi)指令表,並按照相應的要求,顯示在指定區(qū)域中。編譯的過程實質上就是將高級語言編寫(xiě)的程序(xù)翻譯為機器語言的(de)過程,該(gāi)過程轉化質量的高低決定著係統程序準確性和運行(háng)效率。編譯模塊是(shì) PLC 程序被係統識別的前提和必要步驟。 SYNTEC-10B 係統內裝型的 PLC 與 MT 間(jiān)的通(tōng)信是通過 CNC 輸入/輸出接口電路實現的,如圖 5.1 所示。

圖 5.1 新代內裝型 PLC-CNC 機床係統框圖

5.3 新代內裝型 PLC 特點

內裝型 PLC 是(shì)作為一種基本的可供操作人員選擇的功能出現在 CNC 中的,數控係統的性能(néng)、規格、應(yīng)用機床的類(lèi)型等因素(sù)決定(dìng)了內裝型(xíng) PLC 的(de)性能指標。在對 CNC係統進行相(xiàng)關功(gōng)能的設計、製造時(shí),兼顧了 PLC 硬件和軟件(jiàn)部分的功能,這(zhè)樣的設計方案(àn)保證了整(zhěng)個係統結構的緊湊性,而且這種(zhǒng)設計思路可以提高 PLC 功能的(de)針對性,更有利於 PLC 相關功能的發揮。內裝型(xíng) PLC 與 CNC 係統共用輸(shū)入/輸出電路,有利(lì)於簡化控製係統的結構。內(nèi)裝型 PLC 結構可以使 CNC 係統發揮諸如梯形(xíng)圖編輯和傳送、CNC 內部直接處理大量(liàng)信息等更優越的控製功能。

5.4 客製(zhì)用新代 PLC 寄存器分配

新代 PLC 主要提供 I、O、A、C、S、R、CT、TI 等八個元件,供程序編輯人(rén)員(yuán)使其中“I”是實體輸入接(jiē)點(Input)。圖 5.2 是新代數控(kòng)係(xì)統(tǒng)的客(kè)製過程中內置 PLC與機床係統(tǒng)的整體(tǐ)架構圖。“O”是實體輸出接(jiē)點(Output)。“A”是(shì)虛(xū)擬輔助接(jiē)點(Auxiliary),從 A0-A511 共有 512 個接點。“C”是 PLC 控製(zhì) CNC 指令(PLC CNC Command),從 C0-C511,共 512 個接點。“S”是 PLC 讀取 CNC 狀態(PLC CNC Status),從 S0-S511,共(gòng) 512 個接點。

圖(tú) 5.2 SYNTEC 客製化中的新代(dài) PLC 架構圖(tú)

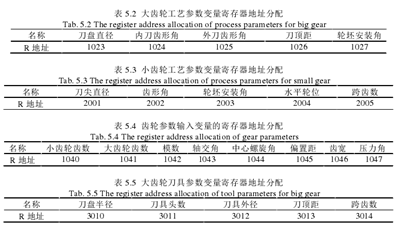

“R”是 PLC 與 CNC 雙向(xiàng) 32 位元暫存器(PLC CNC Register),從 R0-R65535,共 65536 個接點,實際客製工作中使用的輸入寄存器地址分布是 R1023-R4095,該地址段是人機界麵客製中既允許操作者進(jìn)行“讀取”操作,又可允許操作者進行“寫入”工作的地址段之一(yī),對應的全局變量@11023-@14095。在人(rén)機界麵(miàn)的客製過(guò)程中(zhōng)輸入變量與對應的寄存器地址關係,如表 5.2 至表 5.6 所示。

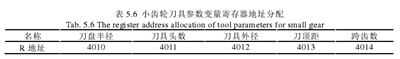

5.5 M/S/T 碼的信號傳遞

機床操作者在程序中使用“M”碼,用以驅(qū)動周邊設備,如油冷機構、送料機(jī)構(gòu)等。編入“S”碼是為了設定主軸轉速,“T”碼是執行換刀動作(zuò)的。編(biān)入的 M/S/T 碼,可以(yǐ)將相關(guān)電(diàn)機轉動動作與 PLC 的輸入輸出(chū)信號做同步控製。其動作流程(chéng)如(rú)圖 5.3 所示。

圖 5.3 M/S/T 碼動作(zuò)流程

當加工程序(xù)執行到 M/S/T 碼時,核心會(huì)發出 S29/S54/S69 的 M/S/T 碼,讀取 M/S/T碼給 PLC,核心控製器(qì)會將 M/S/T 碼的內(nèi)容放在 R1/R2/R3 寄存器中,例如當加工程序執行(háng)到“M3”時,控製器會將“3”存入“R1”寄存器內;當加(jiā)工程序執行到“T5”時,控製(zhì)器會將“5”存入“R3”寄存器。當 PLC 接到 M/S/T 碼(mǎ)後,就開始(shǐ)執行預先(xiān)規劃的動作。待 M/S/T 碼執行完畢後,PLC 將觸(chù)發 M/S/T 碼完成信號給核心控製器(qì),核心收到 C38 ON 後,確認 M/S/T 碼動(dòng)作完成,才會繼(jì)續向(xiàng)下執行加工程序(xù)。

5.6 新代 PLC 的警報視窗係統

新代(dài)數控係統中相關警告信息的顯示,都是由新代內置 PLC 觸發的。PLC 觸發的信息會自動記載在(zài)控製器之中,提供給操作者診斷依據。當 PLC 發出警報信號時,控製(zhì)器(qì)將警報字(zì)符串顯示於控製器的屏幕上(shàng),並不會自動中止(zhǐ)其他執行中的任(rèn)何動作,如果需要終止程序加工或(huò)其他執行中的動作,需要在 PLC 程序中另行處理。

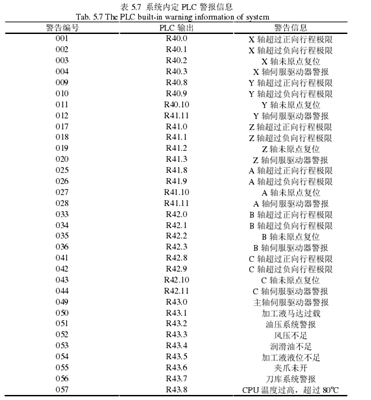

5.6.1 新代係統內定警報

當 PLC 輸(shū)出 R40-R43 時,控製器屏幕會立即根據表 5.7 的內容,彈出相應的警告信息。

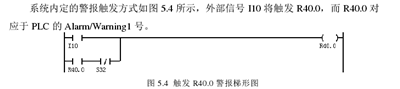

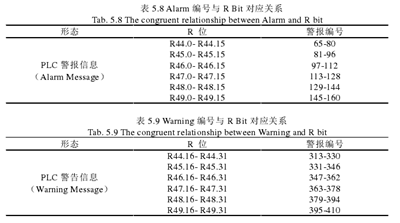

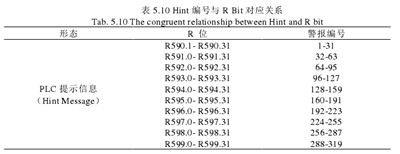

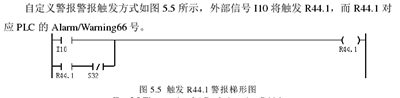

5.6.2 自定義警報(bào)

新代控製器提供 96 個 PLC Alarm,96 個 PLC Warning 以及 319 個 PLC Hint 供使用(yòng)者(zhě)自行定義,表 5.8-表 5.10 分別是 Alarm,Warning,Hint 的編號與 R Bit 對應關係表。此外,PLC Alarm/Warning 編號 1 至 64 號為係統內定警報區(qū),不允許操作者重複使用。

(1)客製文件(jiàn)存放路徑(jìng)

1)中文版 Disk C/OCRes/CHT/String/Alarm Msg_CHT.xml。

2)英文版 Disk C/OCRes/Common/String/Alarm Msg_common.xml。

(2)檔案格式

<Message ID=”Alarm Msg::MLC::ID=xxx” Content=”警報內容” />,其中 xxx 為對應PLC Alarm/Warning 的編號(hào),標識符母為 MLC。

<Message ID=”Alarm Msg::MLCHint::ID=xxx”Content=”警報內容” />,其中 xxx 為對應 PLC Hint 編號,標識符(fú)母為 MLCHint。

(3)Alarm Msg_common.xml 客製(zhì)範例

1)中文版(bǎn) <Message ID=”Alarm Msg::MLC::ID=1” Content=”X 軸超過(guò)正向硬件(jiàn)行程極限”/> <Message ID=”Alarm Msg::MLCHint::ID=10” Content=”第 10 號提示” />

2)英文版 <Message ID=”Alarm Msg::MLC::ID=1” Content=”X+hardware stroked limit exceed”/> <Message ID=”Alarm Msg::MLCHint::ID=10”Content=”10th Hint” />

5.7 本(běn)章小(xiǎo)結

本章(zhāng)節論述了 PLC 的分類,對新代內裝型的 PLC 進行了框(kuàng)圖性的歸納,以此為基礎,對新(xīn)代內裝型 PLC 的(de)性能特(tè)點進行了總結。按照(zhào)客製的要求,通過架構圖的形(xíng)式對客製過程中的新代數(shù)控(kòng)係統內裝型 PLC 進(jìn)行了描述,進而通過表格的形(xíng)式分析了客(kè)製過程中各(gè)輸入變量的 R 寄(jì)存器地址分配,同時論述(shù)了 M/S/T 碼的(de)動作過程,研究了新代 PLC 係統(tǒng)的警(jǐng)報(bào)視窗係統以及基本(běn)的 PLC 警報係統的製作過程。

第 6 章 結論與展望

本課題針對弧齒(chǐ)錐齒輪的加工要求(qiú),對新代數控係統(tǒng)進行了人機界麵係(xì)統的設計,並對與(yǔ)客製相(xiàng)關的數控係統軟件工具以及相關的硬件設備進行了一定的研究,主要研究成果如下。

首先研究了螺旋錐齒(chǐ)輪加工(gōng)理論的相關知識。闡述了弧齒錐(zhuī)齒輪的齧合原理以及能夠解決齒麵幾(jǐ)何問題和運動問題的相對微分法(fǎ)。通過構建齧合方程,得出(chū)了運動曲麵持續齧合的前提條件是兩曲麵在法線方向的分速度必須相等。分析了齒輪齧合(hé)的局部(bù)共軛原(yuán)理以(yǐ)及弧齒錐齒(chǐ)輪齒麵建(jiàn)模的過程。弧齒錐齒輪加(jiā)工理論為(wéi)人機界(jiè)麵的開發(fā)設計提供了理論支撐。 其次,對新代 SYNTEC 數控係(xì)統以及二次開(kāi)發所(suǒ)利用的模擬(nǐ)仿真軟件進行了整體性的研究,對軟件安裝過程中的特殊要求進(jìn)行了特別說明,保證了相關(guān)客製軟件的正(zhèng)確安裝(zhuāng),為課題研究(jiū)的順利進行奠定了軟件基礎。 再次,對新代 10B 控製器的架構以及開放式 CNC 進行了歸納總結,研(yán)究了新代開(kāi)放式係統的性能優勢,搭建了 SYNTEC 開放式架(jià)構。對直接影響數控係(xì)統人機交互性的新代控製麵板進行了相關分(fèn)析,奠(diàn)定了客製工作的界麵基礎。 然後,搭建了客製化界麵係(xì)統的整體框架圖以及弧齒錐齒輪加工係統的人機界麵工作流程圖。基於e HMI 的軟件基礎(chǔ),建立了人機界麵的客製專用專案,按照齒輪加工的工藝要求對人機界麵各級的畫(huà)麵檔、功能鍵進行了設計客(kè)製(zhì)。 通過測試仿真(zhēn)模塊,對各級畫麵檔與功(gōng)能鍵的相(xiàng)關客製工作進行了仿真檢測,確保了各種參數的正確性。完成了加工變量的傳(chuán)送、簡單加工程序的自動生成,驗證了客製工作的正確性。

構建了人機界麵的(de)各層級(jí)關係框圖,使界(jiè)麵之間的層級關係(xì)一目了然;按照操作習慣對(duì)數(shù)控係統(tǒng)軸群顯示界麵進行了編程設置,最後將客製的專案進行了軟(ruǎn)件封(fēng)裝。 最後(hòu),根據客製(zhì)的要求,采用架構圖的形式對客製過程中的新代數(shù)控(kòng)係統內裝型PLC 進行了研究(jiū)。通過表格的形式分析(xī)了客製過程中各輸入(rù)變量的 R 寄存器地址分配,同(tóng)時論述了 M/S/T 碼的動(dòng)作過程。

本(běn)課題(tí)雖然對新(xīn)代 SYNTEC-10B 數控係統的人機界麵進行了客製,達到了基本的加工要求,但(dàn)是(shì)由於(yú)時間有(yǒu)限,還存在一些(xiē)不足和需要完(wán)善改進的地方。

首先,人機界麵在齒輪形象化方(fāng)麵有(yǒu)一定(dìng)的完善空間;其次,客製過程中做了齒輪加工的一些基本參數的傳(chuán)送,完成(chéng)基本的仿真動作(zuò)和相應代碼生成,還不夠完善和穩定;再次,個別界麵的參數輸入功能也有改進完善的空間。

針對人機界麵係統的不足(zú)進行相應的完善和改進,新代 SYNTEC-10B 數控係統在弧齒錐齒輪(lún)加工中將會表現出更明顯的功能優勢,提高齒輪加工效率,豐富(fù)螺旋錐齒(chǐ)輪加工技術,完善相關的技術儲備。

投稿箱:

如果您有機(jī)床(chuáng)行業(yè)、企業(yè)相(xiàng)關(guān)新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床(chuáng)行業(yè)、企業(yè)相(xiàng)關(guān)新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多