基於海德漢平台的大型螺旋(xuán)錐齒輪專用機(jī)床(chuáng)加工軟(ruǎn)件設計(上)

2017-6-15 來源:沈陽工業大學 作(zuò)者:衣晨

摘要:當代新(xīn)型螺旋錐齒輪加工設備為多(duō)軸數控機床,同時配有專用的加工軟件。設備配套加工軟件的功能豐富與否、用戶體驗的優(yōu)劣在一定程度上決定了螺旋錐齒輪加工設備的性能。因(yīn)此,針對螺旋錐齒輪設備開發配(pèi)套的加工軟件(jiàn)就(jiù)顯得尤為重要。

本文基於以上考慮對 GCMT2500 大型螺旋錐齒輪專用加工(gōng)設(shè)備進行了配套加工軟件的設計。在綜合對比國內外(wài)螺旋(xuán)錐齒(chǐ)輪專(zhuān)用加工機床的基礎上(shàng),分析了螺旋錐齒輪及加工方法。通(tōng)過對機床數控係統及機床操作控製等關鍵技術的深入研究(jiū),提(tí)出了GCMT2500 螺旋錐齒輪數(shù)控機床配套加工軟件的設計要求並完成了軟件主體(tǐ)設計。

論文研究主要工作內容如下:綜合地(dì)分析國(guó)內外各種螺旋錐(zhuī)齒輪專用機床的發展現狀(zhuàng)並對螺旋錐齒輪(lún)及相關加工理論進行研究。對 GCMT2500 設備加工產品涉(shè)及到的弧(hú)齒錐齒輪(lún)、擺線製錐齒輪的加工參(cān)數進行(háng)了研(yán)究。

對軟件設計相關的內(nèi)容進行了研究。其中主要研究了設計軟件開發平台即(jí)海德漢i TNC530 數控係統、軟件開(kāi)發設計語(yǔ)言 Python 、設備控製係統的參(cān)數優化。

設計軟件總體結(jié)構,構建設備配(pèi)套軟件的主體(tǐ)功能,開發出滿足操作便(biàn)捷、交互友好(hǎo)、功能強大的加工軟件係統並以界麵的形式表現出來。最後,對軟件功能進行實踐驗證。

關鍵詞(cí):螺旋錐齒輪,海德漢數(shù)控係統,Python,軟件(jiàn)設計

第 1 章 緒論

1.1 課題的背景(jǐng)與來源

螺旋錐齒輪以其在相交軸傳(chuán)動中的良好特性廣泛應用於(yú)工程(chéng)實踐中,其加工技術的研究與加工設備(bèi)的研發受到了國內(nèi)外研究學者廣泛的關注[1]。螺旋錐齒輪齒形複(fù)雜精密加工困難,參數分析需要大量計算,加工調整也要求大量的切削實驗檢測(cè)與分(fèn)析(xī)計算。一直以來,螺旋錐齒輪的加工方法與設備製(zhì)造技術掌握在國(guó)外少數(shù)幾家公司手中,相(xiàng)關技術成(chéng)果不對外公開,長期處於壟斷(duàn)狀態。近年來,我國研究人員在(zài)螺旋錐齒輪理論(lùn)研究方麵做出了一些(xiē)突破,吳(wú)序堂教授(shòu)、鄭昌啟教授、曾韜教授等許多專(zhuān)家學者對有(yǒu)關齒輪齧合原理,螺旋錐齒輪的設計(jì)、加(jiā)工方法和齒輪加工工藝、裝備等進行了係統研究[2,3,4]。在一係(xì)列相關理論和技術研(yán)究成果基礎上(shàng),我國研製了一些具有自主知識產權的(de)螺(luó)旋錐(zhuī)齒輪專(zhuān)用(yòng)加工設備,但加(jiā)工技術和設備精度與國際先進(jìn)水平(píng)相(xiàng)比仍有一(yī)定差距,配套加工軟件更(gèng)無法(fǎ)滿足市場上的需求,高端錐齒輪設備仍依賴(lài)進口。

本課題(tí)源於 GCMT2500 數控螺旋(xuán)錐齒輪複合加(jiā)工機床項目 。研究是為GCMT2500 數控(kòng)螺旋(xuán)錐齒輪複(fù)合加工機床開發一款適用(yòng)的具有自主(zhǔ)知識產(chǎn)權的專(zhuān)用加工軟件。論文研究工作對 GCMT2500 數控螺旋錐齒輪複合加工機床的係統功(gōng)能實現(xiàn)起到重要的(de)支(zhī)撐作用,對於開發基於 HEIDENHAIN 數(shù)控(kòng)係統平台的其他機床專用(yòng)軟件(jiàn)係統也具有(yǒu)借鑒意義。

1.2 螺旋錐齒輪加工技術與設備國內外發展與現狀

目前,國外有(yǒu)多家廠商生產錐齒輪加工(gōng)設備。最具代(dài)表性的生產廠商有美國的(de)格裏森(GLEASON),瑞士的奧利康(OERLIKON)和德國的克林貝格(Klingelnberg),他們擁有全套的螺旋錐齒輪生產技(jì)術,技術方麵各自獨立互不公開。這就形成了三種錐齒輪齒製(zhì)和對應齒(chǐ)製的加工設備:格裏森弧齒製奧利康齒製和克林貝格(gé)齒製(後兩種(zhǒng)可歸(guī)為擺線齒(chǐ)製)[5,6,7]。格裏森齒製錐齒輪(lún)即弧齒製(zhì)錐齒輪采用端麵銑刀盤單齒分度加工,齒輪一般經初(chū)步加工後熱處理最後采用專用的磨齒機進行精加工。奧力康齒製采用端麵銑刀盤的滾切法(fǎ)加工,輪齒的(de)齒線變異近似於延伸外擺線,工件熱(rè)處理後需要使用專用的研齒機(jī)研齒以提高齒輪(lún)的齒(chǐ)麵質(zhì)量提升齒輪精度[8]。最後是德國的(de)Klingelnberg 製齒(chǐ)輪即(jí)擺線製齒輪(lún),采用與奧力康相同的區分內外刀的分體式刀盤加工。擺線齒輪經熱處理後通(tōng)常需要利用高強度刀片通過(guò)銑削來消(xiāo)除齒(chǐ)輪變形誤差(chà)以提高加工精度。這幾家公司的加工方式都可以獲得 6 級以上精度的高精(jīng)度螺旋(xuán)錐齒輪。

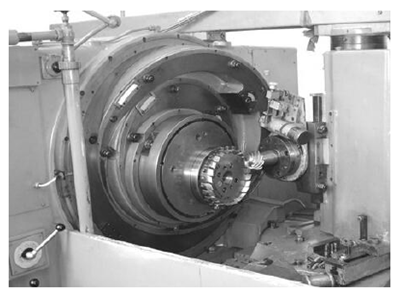

從 20 世紀初期開始,格裏(lǐ)森逐漸成(chéng)為螺旋(xuán)錐齒輪專用機床的全球主要供應(yīng)商[9]。從 1913 年(nián)生產第一台格裏森製螺旋錐(zhuī)齒輪加工機床問(wèn)世開始,到1954 年的 NO.116型機床研製成功,格裏森公司無疑成為(wéi)了螺旋錐齒(chǐ)輪加工設(shè)備曆史上的奠(diàn)基人。在車用準雙曲麵齒輪副(fù)小輪加工機床市場上格裏(lǐ)森占據著主要的份額。自(zì) 1989 年起格裏森開始了(le)鳳凰(huáng) I 型係列數(shù)控機床的設計生產,如圖 1.1 所示。

這是一次具有劃時代意義的突破[10]。鳳凰 I 型係列機床實現了螺旋錐齒輪的加工的數控(kòng)化(huà),很大程度提(tí)高了設備加工精(jīng)度與生產效率。另外,鳳凰 I 可以進行兩種加(jiā)工齒製的切換:弧齒與奧(ào)力康擺線齒製,被稱作“萬能”設備。近些年,格(gé)裏森公司又研製成功了機床結構具有突破進展的鳳凰 I 型錐齒輪數(shù)控機(jī)床(如圖 .2),可以進行無切削液的幹式切削(xuē)加(jiā)工,減少了工作環境的汙染。同時,格裏森開發出了 Gleason 專家製造係統解決方案 (GEMs),基本實現螺旋錐(zhuī)齒輪參數(shù)設計、加工、TCA 分析、檢測等重要功能(néng)[11]。

圖 1.1 Phoenix I 型數控銑齒機

圖 1.2 Phoenix II 型數控銑齒機

目前,格裏森公司生產的螺旋錐齒輪設備主要(yào)是指齒輪直徑在 1000mm 以下的螺旋錐齒輪機(jī)床。其代表為鳳凰 1000HC 如圖 1.3。大尺寸磨齒機代表為鳳凰 800G 如圖1.4 所示,最大加工直徑為(wéi) 800mm。而在大尺寸齒輪方麵 NO.675 可加工直(zhí)徑在2540mm 的大型弧齒螺(luó)旋錐齒輪。

圖 1.3 鳳凰(huáng) 1000H

1.4

圖 1.4 鳳凰 800G

瑞士奧利康(Oerhkon)第一個將可編程控製(zhì)器控製技術應用於錐齒輪機床研發中,開(kāi)啟了錐齒輪加工數控化應用的新階段。隨後奧利康公(gōng)司又研製出了多軸數控錐齒輪設備(bèi) C28,齒輪加工精度提高至 6 級。德國的 Klingelnberg 公司的發展與興起(qǐ)時間與格裏森相仿,但(dàn)其生產的齒輪為區別於格裏森弧齒製(zhì)的齒線為擺線的錐齒輪。克林貝格公司開發的螺旋錐齒輪設備不同(tóng)於格裏森機床需要(yào)配(pèi)備較多規格的刀(dāo)盤(pán),參數設計與設備調整簡單,相應齒製的齒輪具有很高的強(qiáng)度(dù),這(zhè)些(xiē)特性使(shǐ)克林貝格公司很快(kuài)形成(chéng)自己的市場(chǎng)並迅速發展。1960 年,克林貝爾公司開發出(chū)了分(fèn)體式銑刀盤推出了重要的(de) AMK 係列螺旋錐齒輪(lún)專用機床。在該係列(liè)機(jī)床上,齒輪無須裝卸可以進行(háng)完整的加工過程,即齒麵的切削粗加工齒麵刮削的精加工。但相比於格裏森的加工效率,AKM 係列機床加工效率低下,不適合工件的大批量生產。在 20 世(shì)紀初期克林貝格公司收購了(le)奧力康公司(sī)的錐齒輪部門開發(fā)了一係列奧力康製螺旋錐齒輪加工機床,即著名的 C 係列,在此基礎上克林貝格公司又開發了自己的(de)擺線齒機床[12]。隨後,又(yòu)開發出配備可在設備顯(xiǎn)示 TCA 分析的專家製造係統,該係統在加工方麵稍遜於格裏森的專家係統,但其在線精度檢測方麵(miàn)擁很大的優勢(shì)有很高的市場占有率。大尺寸螺旋錐(zhuī)齒輪方,

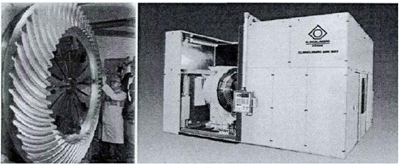

Klingelnberg 公司的 AMK1650(如圖 1.5)可加(jiā)工直徑可達 2540mm 螺旋錐齒輪,此設備作為軍用儲備限製對外出口隻接受加工訂單且大尺寸齒輪訂單受到了限製,一般的交貨周期在 14-16 個(gè)月且(qiě)價格昂貴[13]。

圖(tú) 1.5 AMK1650

由於國外的技術(shù)封鎖加(jiā)上缺乏(fá)相關(guān)知(zhī)識的係統認(rèn)識,中國在螺旋錐齒輪相關方麵的研究進展緩慢。我國曾組織巨大的人力物力對螺旋錐齒輪設計加工理論進行了多年的探索(suǒ),隨著理論成果(guǒ)的取得,技術的發展,國內研究人員也取得了一定的成果(guǒ)。

1972 年(nián)國家機械部把“格裏森成套技術的研究”納入重點科研計劃,組織很多高校、科研單位和(hé)個人進行攻關。1990 年,秦川機床廠與國內高校合作研製出了(le)第一台數控螺旋錐齒輪樣機 YH2240[14]。天津第一機床廠成功研製了 Y2250A、Y2080I 等(děng)型號的機械式錐齒輪設備[15]。中南大學曾韜教授自 20 世(shì)紀末開始從事螺旋錐齒輪專用設(shè)備的研究,1999 年成功研製了 YK2212 數控螺旋錐齒輪專用加工機床(chuáng)。2001 研製出YK2245 數控螺旋錐齒輪加工(gōng)設備。2006 年研製成功 YK221OO 螺旋錐齒輪專用加工機床(如圖 1.6 所示),最大加工尺寸達到 1100mm。YK22100 是國內大尺寸螺旋錐齒輪加工設備的一次突(tū)破,為我國大尺寸錐齒輪設備研發指明了方向。2010 年湖南中大(dà)創遠公司世界最大(dà)規(guī)格全數(shù)控螺旋錐齒輪磨齒機 YK20160(如圖 1.7)成功交付,機(jī)床磨削精(jīng)度達到 GB5 級精度(dù),齒麵(miàn)粗糙度 ?Ra 0.8[16]。

圖 1.6 YK221100 數控銑齒機床

圖(tú) 1.7 YK20160 全數(shù)字(zì)數控磨(mó)齒機

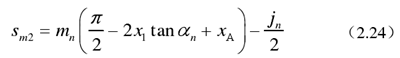

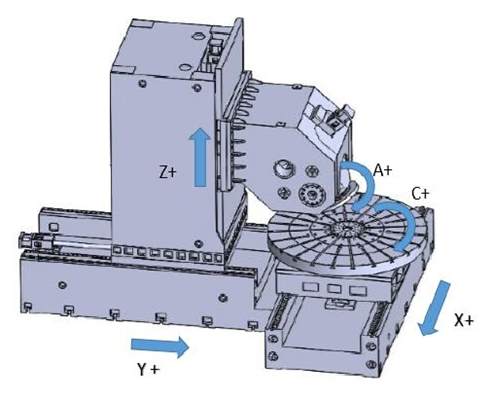

2013 年沈陽工業大學大(dà)學與石家莊正奇精(jīng)密重型齒輪(lún)設備有限公司合作研製GCMT2500 數控(kòng)螺旋(xuán)錐齒輪複合(hé)加(jiā)工機床(如圖 1.8),該機床(GCMT2500)采用海德漢 i TNC530 全數字數控係統,采用新型的機床結構,具有複(fù)合加工能力,可以完成圓弧齒錐齒輪和擺線齒錐齒輪兩種螺旋錐齒輪的銑齒加工,並且可以(yǐ)進行齒坯的車削加工,GCMT2500 的研製成功填補了國內 2500mm 以上尺寸大型螺(luó)旋錐(zhuī)齒輪加(jiā)工設備的空白。

圖 1.8 GCMT2500 螺旋錐齒輪數控機床(chuáng)

1.3 課題研究(jiū)主要內容

本文研究的主(zhǔ)要(yào)內容:研究螺旋錐齒輪加工過程涉及的重(chóng)要參數(shù)和加工方法;研究 i TNC530 數控係統的特點以及後期軟件開發(fā)所使用的 python 語(yǔ)言的特點以及i TNC530 數控係統參數優化功能的說(shuō)明;文章的核心內容為加工軟件的設計,其(qí)中包括:軟件總體構建及各模塊的設計並附上加工檢測(cè)實例以檢測軟件的主體功能。總結了本(běn)文的研究工作,並提出了進一步研究(jiū)工作內容。

第 2 章(zhāng) 螺旋錐齒輪及加工參數研究

2.1 螺旋錐齒輪概述

錐齒輪副常用於(yú)傳遞相交軸之間(jiān)回轉運動的機械結構。錐齒(chǐ)輪按輪齒與中心軸線的關係分為(wéi)直齒錐齒輪、斜齒錐齒輪、弧(hú)齒錐齒輪等三種常見類型[17]。由於弧齒錐齒輪具有傳動功率大、回轉穩定、轉動噪音小的特點,因為被廣泛應用於航(háng)空、航海、采礦機械等重要機械領域。

2.1.1 螺旋錐齒輪的種類

(1)按齒(chǐ)輪軸線位置分類

1)兩(liǎng)齒輪軸線垂直相交軸線夾(jiá)角成 90?的錐齒輪,通常指圓弧製螺旋錐齒輪和(hé)擺線製螺旋錐齒輪錐齒輪。這種齒輪(lún)的使用比較常(cháng)見,齒輪軸線垂直相交的錐齒輪齧合過程中在齒輪徑向(xiàng)方向(xiàng)上沒有相對滑移,齒麵(miàn)硬度要求相對較低加工方便。

2)兩齒輪軸線相交(jiāo)但不成直角的錐齒輪。該種齒輪副軸線間可(kě)根據使用條件確定軸線相交角度,但這種(zhǒng)齒輪(lún)軸線關係的齒輪副在(zài)傳動中使用較少(shǎo)。

3)兩齒(chǐ)輪軸線存在一定偏移距離錐齒輪。這種傳(chuán)動結(jié)構齒輪軸線空間上垂直相交(jiāo)小(xiǎo)輪軸線一般位於(yú)大齒輪軸線的下部或上部。它們之間存在一個偏移距離(lí) E,這個偏(piān)移量E叫做齒輪副的“偏置距(jù)”。偏置(zhì)距可以使小齒輪具有比較大的螺旋角,增大螺旋(xuán)角的同時增大了小(xiǎo)輪的端(duān)麵模數,從而提高了齒輪副小齒輪的強度和壽命。這種齒輪在傳動過程中沿(yán)齒輪軸向(xiàng)和徑向兩個方向都會發生相(xiàng)對滑移。具(jù)有偏置距的齒(chǐ)輪副通常稱為“準雙曲麵齒輪”,這類齒輪主要用於汽車的後橋部分。

(2)按齒麵節(jiē)線分類

1)弧齒錐齒輪

弧齒錐齒輪使用廣泛可用於多種場合(hé),通常利用圓形端(duān)麵銑刀盤切削加工(gōng)而成。圓弧(hú)齒是指(zhǐ)工件齒麵節線作為圓弧的一部分,工件(jiàn)的齒形與假想平麵齒(chǐ)輪共軛。為(wéi)了增大(dà)重疊係數,齒輪的螺旋角一般用 35?。與此同時圓弧齒的(de)齒麵幾何特性也提高了磨齒機磨齒效率。

2)擺線齒錐齒輪

齒輪(lún)的齒麵節線可以視(shì)作延伸外擺線的一部分,可以理解為擺線齒錐齒輪所處的設想齒輪(lún)齒麵節線直接視為(wéi)該(gāi)擺形曲線部分截取。這種輪齒(chǐ)的加工一般(bān)是用裝有區分內外刀具有一定刀片組數的端銑刀盤切製。

2.1.2 螺旋錐齒輪加工方法

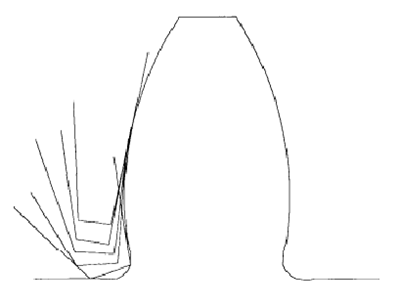

螺旋錐齒輪有三種齒製及不同的加工方法。格裏森齒製(Gleason),縱向齒形為圓弧形收縮齒,用展成法(如(rú)圖 2.1 所示)、成形法單分(fèn)度加工。展成法刀具刀刃部分通過一(yī)定規律的運(yùn)動形勢形成包絡線齒形,加工的過程與齒輪齧(niè)合過程類似。成型法單分度加工采用與齒形相同的(de)刀具切削,完成齒(chǐ)輪的一個齒後轉動一定的分度進行下一個輪齒的加(jiā)工,最後一個輪齒加工完成即完成齒輪全部(bù)加工。

圖(tú) 2.1 展成(chéng)法(fǎ)

奧林康(Oerlikon)製,沿齒麵齒形為延伸的外擺(bǎi)線,一般使用展成法或非展成法端麵連(lián)續分度加工如圖 2.2(連續加工最後一刀完成齒輪的最後加工)。克林根貝格(Klingelnberg)製,縱(zòng)向齒(chǐ)形為準漸開線等高齒,用錐形滾切連續滾切(qiē)分度加工,但此方法加工速率慢不適於大批量齒輪的加(jiā)工[18,19,20]。克林貝格(gé)公司在收購奧力康公司後開發並采用了與奧力康(kāng)製類似的加工方法。本文重點對格裏森齒製弧齒(chǐ)錐齒輪與克林貝格擺線齒錐齒輪進行討論研究。

圖 2.2 連續分度加工

2.2 螺旋(xuán)錐齒(chǐ)輪幾何參數

2.2.1 弧齒錐齒輪

弧齒錐齒輪主要以美國格裏森公司為代表(biǎo)。格裏(lǐ)森擁有(yǒu)全套成熟的弧齒錐齒輪設計、製造、檢測技術,從(cóng)而確定了其在弧齒錐齒輪行業的壟斷位置。近年汽車行業與航空領域(yù)的快速發展(zhǎn)為弧齒製錐齒輪提供了更廣闊(kuò)的(de)市場。弧齒錐齒輪是利(lì)用圓形端麵銑刀盤切削加工(gōng)而成,與直齒錐齒輪相比,弧齒錐齒輪副在傳動時同(tóng)時齧(niè)合的齒數(shù)對多於傳統的(de)直齒錐齒輪(lún)。因此(cǐ),傳動更平(píng)穩,傳動噪聲分貝低,承載力強[21]。弧齒(chǐ)錐齒輪副已經(jīng)被應用到各種高速重載(zǎi)要求的傳動場合中,尤其是飛(fēi)行器、汽車、重型機械和各類精密傳動設備等設(shè)備所使(shǐ)用的齒輪箱的內部重要部件已逐漸被弧齒錐齒輪替代。

如圖 2.3 為弧齒錐齒輪副,它與(yǔ)普通的直齒(chǐ)錐(zhuī)齒輪副相比,弧齒錐(zhuī)齒輪可以視做(zuò)直齒錐齒輪切成無數薄片後經扭轉與母線傾斜而形(xíng)成的。

圖 2.3 弧齒錐齒輪副

弧齒錐齒輪的(de)輪線與節錐母線所(suǒ)成(chéng)角度稱為錐齒輪齒輪(lún)的螺旋角,螺旋角的計算(suàn)與標(biāo)準(zhǔn)常以齒輪節線為基準。弧齒錐齒輪中把節線中點(diǎn)的螺旋角稱為弧齒錐齒輪(lún)的名義螺旋(xuán)角,常用(yòng) ? 符號。弧齒錐(zhuī)齒輪副齧合時(shí),除了要求壓(yā)力角(jiǎo)相等外,還要具有相同的螺旋角[22]。

齒輪節線上的螺旋角在數學推導(dǎo)計算得出的數值與在齒線上實際測得的數值是完全相等的(de)。因而,可以以齒線為基礎建立幾何計算模型得出節線上不同位置(zhì)螺旋角(jiǎo)的大小。格裏森製的弧(hú)齒錐齒輪(lún)就是(shì)利用這一發現設計出錐齒輪加工用端麵銑刀盤,如圖 2.4 為(wéi)端麵銑刀盤。

圖 2.4 端麵(miàn)銑(xǐ)刀盤

銑刀盤因為(wéi)刀具形狀(zhuàng)的原因其切削麵為(wéi)兩(liǎng)個圓錐麵。用(yòng)平麵產形輪加工弧齒(chǐ)錐齒輪(lún),其齒線可以看做圓弧的(de)一部分。圖 2.5 給出了弧齒錐齒輪的齒線作圖過程。由此可以求出齒輪節線上任意位置的螺旋(xuán)角。

圖 2.5 弧齒齒輪齒線

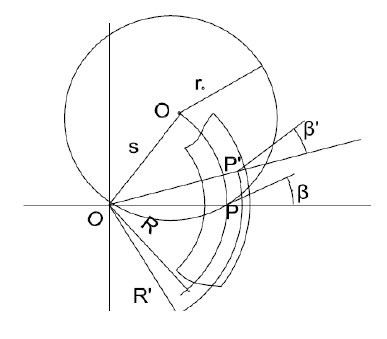

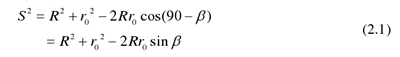

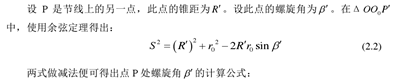

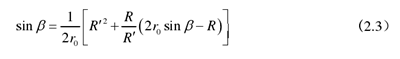

設圖中點 P 為齒線的中點,改點的錐距為 R,螺旋角為 β,齒線所在圓的半徑為0r 。在圖中的ΔOOO P 由餘弦定理可知:

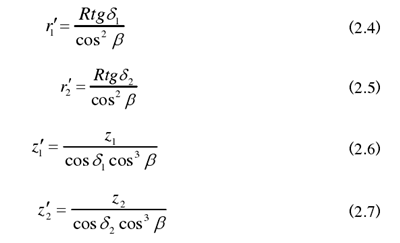

最後,對弧齒錐(zhuī)齒(chǐ)輪副當量(liàng)齒輪(lún)進行推導。根據直齒錐齒輪當量齒輪與斜齒輪當量齒輪的(de)計(jì)算過(guò)程,可以推導出弧齒錐齒輪副(fù)在法向齒麵內的齧合也可以用當量齒輪來近似,它們等效的圓柱齒輪副節(jiē)圓半徑與齒數分(fèn)別為

這樣在弧齒錐齒輪副(fù)齧合的一般性研究中使用當量齒輪對弧齒錐齒輪(lún)的計算和理解方便而有效。

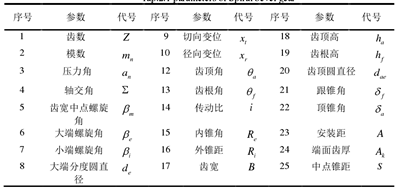

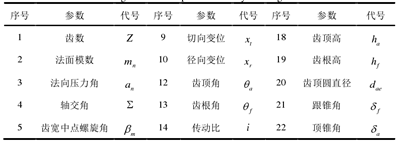

關於弧齒錐齒(chǐ)輪常用參數名稱如表 2.1 所示。

表 2.1 弧齒錐齒輪參數

弧齒螺旋錐齒輪主要基(jī)本參數包括,齒數、模數、旋向、軸(zhóu)交角、壓力角、螺旋角等[23]。部分參數說明如下:

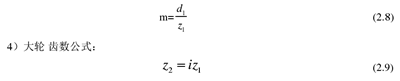

1)弧齒錐齒輪副的軸交角 ? 和傳動比 i ,兩者依據齒輪副的實際傳動要求(qiú)來(lái)選定。2)根據需求功率或傳動負載(zǎi)情況來選(xuǎn)定(dìng)齒輪副小輪(lún)外端的(de)節圓直徑d 1和小輪(lún)齒數z1 ,z1 數值不得少於 5。

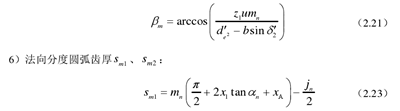

3)弧齒錐齒輪的外端模數(shù) m 可以(yǐ)直接按計算公式(2.8)來確定,且沒有具體的圓整要求。模數公式:

5)依據大輪和小輪的旋轉方向要(yào)求來確定旋向(xiàng)。實際旋向的(de)確定是根據轉動要(yào)求來設定,螺旋錐齒輪齒輪副中隻有兩個齒輪具有不同的(de)旋向的前提下齒輪才可(kě)以正常才能齧(niè)合。

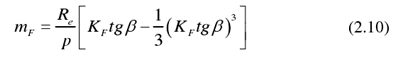

6)一般情況下要求齒輪副傳(chuán)動時有足夠的齒麵接觸比Fm ,這時弧齒錐齒輪副須合理選用螺旋角。 齒麵接觸比公(gōng)式為:

7)弧齒錐(zhuī)齒輪副在節線某點齧合(hé)時,齧合點的法向矢量與節平麵所成角度 ? 為齒輪的壓力角。壓力角有16?、 20?、 22.5?等(děng)數種標(biāo)準,但通常工程人員認為 20?更合適。壓力角過小會降(jiàng)低(dī)齒(chǐ)輪強度,且齒輪易產生跟切現(xiàn)象;壓力角(jiǎo)過大則會使輪齒的齒頂發生形狀變化,降低齧合(hé)時的重疊係數。

其他幾何參數(shù)與弧齒錐齒輪的輪坯修正參數可由程序和公式進行計算(suàn)而(ér)求得,但此部分工作在本文中不(bú)做具體討論。

2.2.2 擺線齒錐(zhuī)齒輪

擺線製齒輪通常分為(wéi)奧利康製(Oerlikon)和克(kè)林貝格製(Klinglnger)兩種(zhǒng),本文提及的擺線齒製是指克(kè)林貝格製擺線齒(chǐ)製。

擺線錐齒輪因為其(qí)齒(chǐ)形特點加工刀具的(de)各項參數易於標準化,無須過多的刀盤調整(zhěng)過程。通常在一台(tái)設備上就可以完成大部(bù)分的加工任務。加工刀盤規格和數量較(jiào)少的擺線(xiàn)齒輪(圖 2.6)采用(yòng)區分內(nèi)外刀的分體式刀盤(結(jié)構如圖 2.7)采用(yòng)連續分度加(jiā)工,齒輪(lún)齒形由刀盤的內外刀確定(dìng)。擺(bǎi)線製齒輪模數少直徑大負載能力極強多用於大型工程機械領(lǐng)域,如礦山、港口、重型工程車輛等方麵[24]。

圖 2.6 擺線齒輪(lún)圖

2.7 克林(lín)貝格分體式刀(dāo)盤

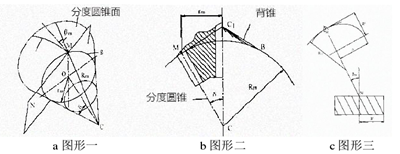

在實際計算中通常使用擺線齒(chǐ)的當量齒廓來進行基本參數的計算,圖 2.8 為(wéi)其推導過(guò)程。

圖 2.8 擺線齒當量齒推(tuī)導(dǎo)

如(rú)圖 2.8a 中,設齒數 z ,分度圓錐角? , M 位置分度圓半徑mr 。做(zuò)輔助圖形,以 C 為中做球麵(miàn),最後可(kě)以得到一個扇形麵,設齒麵(miàn)為齒輪麵,在(zài)圖 2.8b 中,可以近似求得扇形麵的分度圓半徑:

做分度圓,半徑為VR ,以扇(shàn)形麵的參數為基準(zhǔn)做支持圓柱齒輪,該齒輪則為(wéi)擺線齒錐齒輪的當量齒(chǐ)輪,結合(2.13)、(2.14)式設當量(liàng)齒數為vnz ,壓力角 20n? ? 齒頂高係數*1ah ? 、頂隙係數 c*

?0.25 ,因為:

則可求得當量齒數:

(1)擺線齒輪參數確定(dìng)

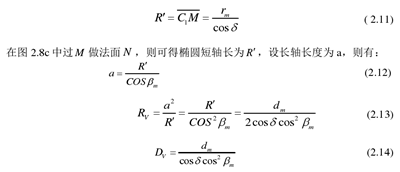

圖 2.9 表示擺線齒的基本參數,其他相關參數都是由此(cǐ)推導或查閱資料得出。

圖 2.9 擺(bǎi)線齒基本參數

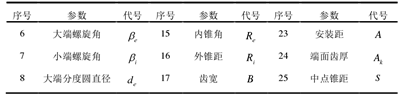

研究主(zhǔ)要設計的擺線(xiàn)齒輪常用參數如(rú)表 2.2 所(suǒ)示

表 2.2 擺線製齒輪主要參數(shù)

主要的基(jī)本(běn)參數如:齒數、軸交角、分度圓直徑、齒麵寬、偏置距、齒數比(bǐ)等。相關參數(shù)計算及說明如下:

1)齒數一般由設計人員根據實際使(shǐ)用來確定。齒數通常應大於 8,有變速要求(qiú)的要求齒(chǐ)數最大不可超過 120,齒(chǐ)數比在 1 至(zhì) 15 左右(yòu)。

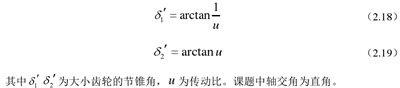

2)軸交角 ? 應(yīng)時刻滿足等於大小齒輪的節錐角(jiǎo)的代數和。當軸交角為直角時:

3)齒寬 b 的選擇通常要根據實際的應用場合,可以通(tōng)過查表獲得所需工況的齒寬(kuān) b。

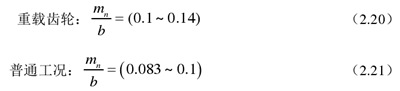

4)法向模數nm 指擺線齒輪齒(chǐ)寬中點位置所在垂直於切線的平麵的法向模數。通常,要獲得良好的工作狀態齒寬與模數比要維持(chí)在一(yī)定範(fàn)圍內,

5)螺旋角m? 擺線齒(chǐ)輪螺旋角一般是指(zhǐ)齒寬(kuān)中點出的螺旋角。螺(luó)旋角大小可以為任何值,不過考慮到傳動性能通常選擇30 ~ 45? ?,常用的(de)計(jì)算公式為:

以上為擺線製齒輪設計及加工重要的參數,其他相關參數(shù)由以上參數經公式計算或查表得出。

2.3 刀具參數

刀具作為螺旋錐齒輪加工過程中的重要因素(sù)直接影響著齒輪(lún)的加(jiā)工精度與表麵質(zhì)量[25]。在以往的加工過程中刀具參數在通常情況下可由計算卡片求得,而在現代的專用設備中刀具參數由計算模(mó)塊得出。

刀具的主要參數:刀盤齒形角 a 、刀盤半徑? 、刀頂距 w 。計算參數一般須計(jì)算後進(jìn)行圓整選擇(zé)。刀具材料(liào)則需要根據切削材(cái)料通過查(chá)閱手冊確定。

2.4 螺旋錐齒輪切齒機床模型與機床(chuáng)調整(zhěng)參數

如(rú)圖 2.10 所示為螺旋錐齒輪(lún)傳統加工設備的簡(jiǎn)化模型。搖台所代表的假想齒(chǐ)輪,稱為產形輪。產形輪軸線與刀尖假想平麵的(de)交點,稱為機(jī)床中心。刀盤軸線與和刀尖假想平麵(miàn)的交點,稱為刀盤中心。過機床中心並與搖台軸線垂直的平(píng)麵,稱為機床平麵。若機床平麵剛好與刀尖平(píng)麵重合,機床平麵是平麵產(chǎn)形輪的麵錐。機床中心與刀盤中(zhōng)心之間的(de)距(jù)離,稱為徑(jìng)向刀位。機床中心與刀盤中心的連線與水平軸線之間的夾角,稱為角向刀位。大輪或小輪軸線與機床平麵的夾角,稱為輪坯(pī)安裝角。大輪或小(xiǎo)輪軸線與產(chǎn)形輪軸線的偏置距,稱為垂直輪位。大輪或小(xiǎo)輪設(shè)計時的(de)交叉點與切齒交叉點之間的距(jù)離,稱為軸向(xiàng)輪位修正值。切齒交叉點到機床(chuáng)平麵的距離(lí),稱(chēng)為床位。產(chǎn)形輪與大輪(lún)或小輪的傳動(dòng)比,稱為機床滾比(bǐ)[26][27]。

機床調整參數包(bāo)括:刀盤相對於產形輪的位置(刀位)、大輪相對於產形輪的位置(輪位)和產形輪與大(dà)輪之(zhī)間(jiān)的傳動比(滾比)。

1—刀具(jù)箱,2—搖台,3—偏心鼓輪,4—刀轉體,5—刀傾體,6—工件箱,7—偏置距滑台(tái)8—滑動底座 圖 2.10 螺旋(xuán)錐齒輪(lún)切齒機模型

為方便(biàn)說(shuō)明下(xià)麵以傳統錐齒輪設備展成法(fǎ)加工準雙曲麵大輪為例說明螺旋錐齒輪加工過程中機床調整參數的確定。

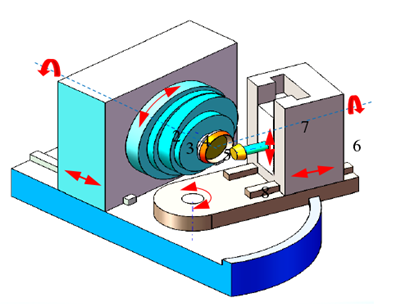

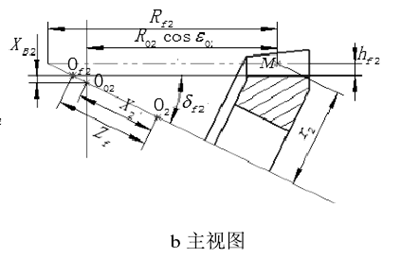

在圖 2.10 中(zhōng)從機床自(zì)頂部向下看,可以得到圖(tú) 2.11 中的 a 俯視(shì)圖。從機床正前部看,可以得(dé)到(dào)圖 2.11 中的 b 主視圖。

機床中心O 、刀盤中心Oc、徑(jìng)向刀位2S 、角向刀位2q 、輪坯安裝角M2? 、垂直輪位02E 、軸向輪位(wèi)fZ 修正值2X 、床位 B2X

圖 2.11 機床調整參數用(yòng)計算

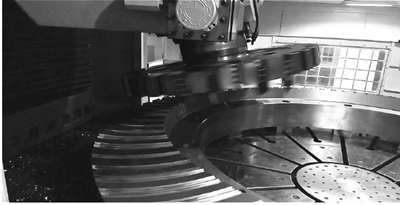

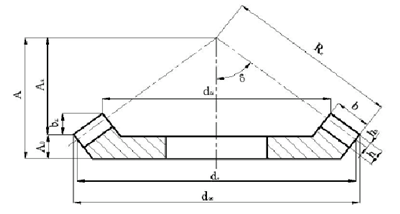

如圖 2.12 所示為 GCMT2500 機床結構。GCMT2500 以傳統錐齒輪設備設計(jì)為基(jī)礎在結構上進行了改(gǎi)進。以調整 A 軸上刀盤實際運動的位移、角度進行切削的(de)加工方式代替了傳統錐齒輪設備直(zhí)接調整工件空間位置(zhì)的加工方式。工件可(kě)直接置於 C 軸的工作台上以確(què)定的轉速配合其他聯動(dòng)軸進(jìn)行銑削加工,這項改(gǎi)進極大的方便了齒輪毛坯件特別是大尺寸毛坯件的上(shàng)下(xià)料和調整工作,提高了(le)加工(gōng)效率降低了立式加工(gōng)對設備的要求。而對於上述機床調整參數的說(shuō)明示例,通過(guò)采用不同的方法加工和計算公式(shì)可以實現不同齒製的不(bú)同加工方法的機床(chuáng)調(diào)整參數的確定,以這些(xiē)參數(shù)為基礎通過特定的轉換,最後得到的數據都可以用來確定 GCMT2500 設備加工齒(chǐ)輪的機(jī)床調整參數(shù)。

圖 2.12 GCMT2500 機床結構(gòu)

2.5 加工工藝參數

加工工藝參(cān)數通常指(zhǐ)在(zài)齒輪加工過程中機床(chuáng)設定的工藝參數。如主(zhǔ)軸轉速(sù) S ,切削進給量 f ,切削跨齒數 N ,安全(quán)餘量 P ,潤(rùn)滑方式等因素。 工藝參數的選定都有嚴格的標準。其中,主軸轉速(sù) S 選擇(zé)的主要影響因素有:加(jiā)工材料的種類,材料熱(rè)處理的狀態,刀具材料性質(zhì)等。切削進給量 f 則需參考刀具進行切削加工(gōng)時的線速度查閱切削手冊給定(dìng)具體數值(zhí)。切削跨齒數 N 目的為減少(shǎo)連續加(jiā)工方式產(chǎn)生的(de)齒間積累誤差,通常根據加工錐齒輪齒數確定,以不能為齒數整除的奇數為標準。安全餘量 P 保證切削安全設定(dìng)的安全距離。潤(rùn)滑方式(shì),GCMT2500 切削潤滑方(fāng)式分為氣潤滑、油氣潤滑、幹切等幾種潤(rùn)滑方(fāng)式,可根據加工(gōng)條件自行(háng)選擇潤滑方式。

2.6 本章小結

本章主要介紹了螺旋錐齒輪加工的重(chóng)要參數研究,對(duì)研究主要涉(shè)及的弧齒(chǐ)製錐(zhuī)齒輪(lún)與(yǔ)擺線齒錐(zhuī)齒輪的相關幾何原理與輪坯設計過程中的主(zhǔ)要參(cān)數、公式進行了相關推導和計算。對加工過程中的機床調整參數(shù)和工藝參數進行了說明(míng)軟件參數設計部分提供了數據支持。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多