當前(qián),我國的製(zhì)造業正在不斷地向(xiàng)高柔(róu)性、高精(jīng)度、高技術密集方向發展(zhǎn),作為高端製造(zào)裝備的(de)五軸加工中心,日漸成為(wéi)不少數控機(jī)床設計與製造企業新的(de)研(yán)製、開發、推廣目標,也是未來很長一段時間內,該類公(gōng)司(sī)的新利潤增長點; 同時各類機械加工生產企業(yè),對這類高端(duān)機床的需求欲望也日益強烈。

從機床設計、製造角度(dù)看,五軸加工中心相(xiàng)對於普通三軸、四軸加(jiā)工中心而言,其結構布局更加複雜,CNC 配置更加靈活。其機械本體與所用CNC 之間的整體協調性,機床靜態布局與其動態位姿匹配則(zé)是總體設計階(jiē)段首先要解決(jué)好的問題。為此,筆者研究了各類計算機輔助設計( CAD) 平台和數控加工驗證平台,提(tí)出了一種融合兩方(fāng)麵技術,實(shí)現五(wǔ)軸加工中心高(gāo)效率、高質量研發的方法。

1 五軸加工中心的特點及總體設計工作

1. 1 五軸加工中(zhōng)心類型

所謂加(jiā)工中(zhōng)心的五軸,是指3 個移動軸( X /Y /Z) 和兩個(gè)轉(zhuǎn)動軸( A /B /C 中任意兩個) 。不同轉動軸的組合方式,就形成了不同的五軸加(jiā)工中心類型(xíng); 不(bú)同的類型,其總體性能(néng)特點和適用範圍也(yě)不相同。從兩個轉動軸所依附(fù)的機械本體而言,可以把五軸加工中心大致分為3 種基(jī)本型: ( 1) 兩個轉動軸都由工作台來完成(chéng);

(2) 兩個轉動軸都由主軸(zhóu)來完成;

(3) 混合方式———一個轉動軸由工作台完成,另一個轉動由主軸來完成。進一步考慮A /B /C 以及主軸的立、臥方(fāng)式,可以細分出更(gèng)多具體的配置方式。不同的配置方式,各有不同的(de)優缺點。

考慮到第3 種類(lèi)型———混合方式,具(jù)備第1、2 兩(liǎng)種類型的一些共同(tóng)特性: 高剛度和大行程,可(kě)以(yǐ)實現重載(zǎi)與高速數控加工。因此(cǐ),本文以第(dì)3 種基本型———混合(hé)( 複合) 型,並結合立、臥兩類布局,詳細說明融合(hé)CAD 技術和數(shù)控加工後置(zhì)驗證技術,分析五軸加工中心總體設計(jì)的基本原理和方法。

1.2 五軸加工中心總體布局CAD

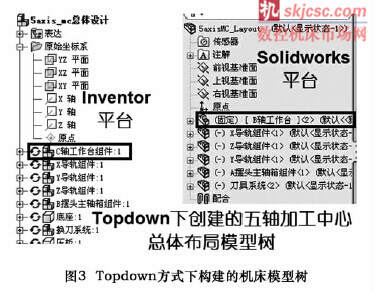

由於曆史沿襲和使用(yòng)習慣原因,國內不同地域、不同企業(yè)使用的CAD 平台,各不相同。從低端專用產品設計軟件包到集大成的Catia 不等,但其中,計算機輔助產品開發的基本原理是相同(tóng)的,即: 從市場需(xū)求中(zhōng)獲取產品工程特征要素(sù),把這些工程要素,轉換成(chéng)產品總體特征模型; 對該總體(tǐ)模型進行可行性、可(kě)靠性、技術經濟(jì)性等初步評估( 也稱(chēng)產(chǎn)品概念(niàn)設計) ; 結合手工分析和各個層次的CAE 技術,包括使用產品各個層級的數(shù)字樣機技術,進行產品(pǐn)各個次級零部件細化設計( CAD 過程中,特(tè)征信息不斷地被(bèi)傳遞、升級(jí)、完善) ,此細化過程中實質(zhì)是融合DFX( Design for Manufacturing,Design for Assembly,Design for Dismantle…) 理念的並行(háng)設計; 數字樣機被驗證無誤之後,便是物理樣機的試製、評估(gū)、量(liàng)產、市(shì)場反饋、更新……不斷迭代升級而使產(chǎn)品(pǐn)持(chí)續地被完(wán)美化。顯而易見,這一複雜過程中,產品的總體設計起著(zhe)統領全局的關(guān)鍵作用。對於五軸加工中心(xīn)這類高端產(chǎn)品而言,更是如此。現以Inventor和Solidworks 兩個CAD 平台中,進行立、臥兩種混合型五軸加工中心總(zǒng)體布局設計為例,分析說明(míng)其中的關鍵問題。

如圖1 所示,是Inventor 中立式混(hún)合型五軸加(jiā)工中心總體布局方案: X /Y /Z + C 軸數控回轉工作台+ B擺動軸( 主軸依附(fù)其上,實現± 90° ~ 120°擺動) ; 如圖2所示,是Solidworks 中臥式混合型五軸加工中心(xīn)總體(tǐ)布局方案(àn): X /Y /Z + B 軸數(shù)控回(huí)轉工(gōng)作台+ A 擺動軸( 主軸依附其上,實現± 90° ~ 120°擺動) 。此總體布局方案是通過TopDown 設計和BottomUp 裝配確定的。

以Topdown 方式進行布局設計時,設計平台的“組件”環境,類似於“產品開發(fā)部(bù)”。由於帶回轉工作台的加工中(zhōng)心,一般以轉台的(de)邊(biān)長為主參數,整體加工中心就以回轉工作台的(de)幾何特征(zhēng)為驅動源———“回(huí)轉工作台”是該類(lèi)機床型譜結構變化中,控製全局的零件。所以在(zài)“產品開發部(bù)”頂層節點就是“回轉工作台”( 參看圖3) ,並由此逐級展開且關聯式(shì)創建: 可以(yǐ)跟隨工作台變化的(de)加工中心總體布局特(tè)征模型。此過程不再贅述,讀者可(kě)以參看文獻(xiàn)[1]。

以BottomUp 方式進行(háng)加工中心裝配時,設計平台的“組件”環境,類似於(yú)“裝配車間”。在(zài)此“裝配車間”進行五軸加工中心組裝時,一個重要問(wèn)題就是該數字樣機的(de)“機床原點”與設計平台缺省的坐標原(yuán)點的一致性問題。一般情況下(xià),五軸(zhóu)加工中心的“機(jī)床原點”是各個轉軸的交點,而X /Y /Z 方向必(bì)須(xū)符合右手直角笛卡爾坐標(biāo)係規範,由此可以建立機床坐標係。此(cǐ)坐標係應該與所用CAD 平台(tái)內缺省坐標係重合。這一(yī)要求,必須在BottomUp 組裝中得到充分保證。需要注意的(de)是: 不同CAD 平台往往缺省的坐標係方位是不同的,如Solidworks 和Catia 同屬一(yī)個母公司,但兩(liǎng)者缺省坐標係方位完全不同。本文中,涉及到的Inventor和Solidworks 也是不同的: Inventor 缺省的Z 是朝上的( 圖1,與立式布局(jú)一致) ; Solidworks 缺省的Z軸是水(shuǐ)平的( 圖2,與臥(wò)式布局吻合) 。

在CAD 平台內完(wán)成的五軸加工中心總體布(bù)局(jú),是否能夠與數控加(jiā)工所需的複雜運動要求相適應? 即,與配套的CNC 協(xié)調一致(zhì)性如何? 目前,從低端(duān)到高端的(de)CAD 平(píng)台內,是不能夠解答這些疑問的。在所設(shè)計的五軸加工中(zhōng)心物理樣機被製造出來之前,解決這些問(wèn)題的可行性手段,便是借助專業數控加工驗證(zhèng)平台,對疑問進行逐(zhú)步排解。下麵以Vericut 軟(ruǎn)件為(wéi)例,針對五軸加工中心總體布局(jú)設計,具體說明處理這些問題的基(jī)本方法和關(guān)鍵(jiàn)措施。

2 數控加工驗(yàn)證所需的準備工作

2. 1 根據機床用途選擇典型加工零件

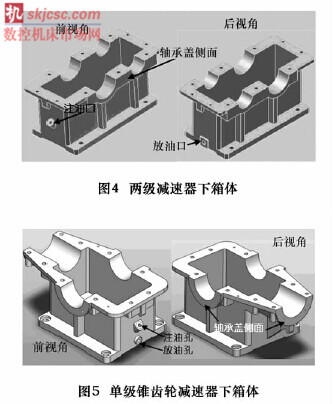

圖1 和圖2 所(suǒ)示的混合型五軸加工中心,在複位狀態(tài)時,主(zhǔ)軸分別處於豎直和水平姿(zī)態。顯然,圖1 展示的機床總體(tǐ)布局屬於立式數控機床範疇,圖2 則為臥式數控機床(chuáng)範疇。這兩種機床的主軸依附在擺(bǎi)動轉頭(tóu)上,工(gōng)作運動(dòng)時,主軸可以分別實現水平和立式姿態; 使用這類(lèi)機床加工箱(xiāng)體類零件時,一次裝夾便可以完成,除底(dǐ)麵之外的其他各個表麵上所有加工要求(qiú)。所以,筆者選擇(zé)2 個減速器下箱體作為典型被加工零件,來進行五軸加工中心總體布局相關問題的探索。

如圖4 和5 所示,是兩種不同類型的上下合蓋式減速器的下箱體。完整的減速器上下合蓋加工工藝規程設計,不屬(shǔ)於本研究、討(tǎo)論範圍,本文選(xuǎn)擇其(qí)分體粗加工階段(duàn)、使用五軸加工中心,完成下箱體各個(gè)相關表麵的預加工工序,以研究五(wǔ)軸加工中心機械本體與(yǔ)由CNC 驅動的運動之間(jiān),協調性與(yǔ)合理性方麵的問題。

2.2 完成典型零件的(de)數控程序

從圖4 和圖5 可以看出,下箱體的預加工階段(duàn),需要對(duì)頂麵、兩軸承蓋(gài)側麵以及注油口側麵( 含斜麵和垂麵) 上的孔係和平麵進行初步加工。考慮到(dào)柔性製造的發(fā)展趨勢,本例(lì)中,用組合夾具實現工件的裝夾要求。圖6 和圖7 分別是兩個零(líng)件預加時,在立、臥五軸加工中心上被裝夾後的狀態展示。計算機輔助數控編程(chéng)( CAM) 時,可以連同夾具一起導入到CAM 平(píng)台,也可以單獨把下箱體(tǐ)( 預加工終了狀態特(tè)征結構) 導入CAM 平台,來完成數控程序。

完成的數控程序和相應刀具信息,將是加(jiā)工中心後(hòu)置驗證時(shí)的(de)基礎信息。有關G 代碼解讀與修改等數控程序後(hòu)置驗證問題,不是本文(wén)研究的重點內容。

2.3 創(chuàng)建機床驗證模型樹及其模型

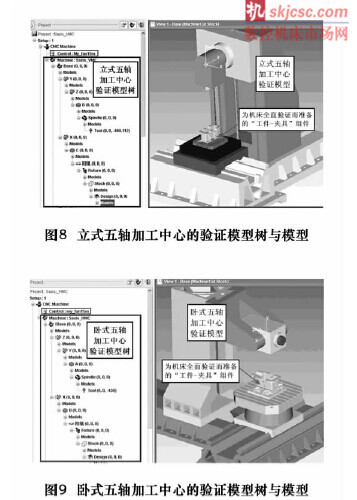

首先在Vericut 中創建與立、臥(wò)五軸加工中心各零部件(jiàn)結構拓撲關係一致的模型樹。在模型樹的相應節點,導入CAD 平台中已經完成(chéng)的各個零部件模型文件( 與此過程相關的細節,請參看文獻[1]) 。如圖(tú)8 和圖9 所示,分別是在Vericut 驗證(zhèng)平台中,立式和臥式五軸加工中(zhōng)心的驗證模型樹和模型。

2.4 把工裝信息(xī)和數控程序導入驗證平台

在模型樹的“Fixture”節點導入組合夾(jiá)具模型文件; 在模型樹的“Stock”節(jiē)點導入“本(běn)工序前工件狀態”模型( 毛坯) 文件; 在模型樹的“Design節點導入“本工序(xù)終了工(gōng)件狀態”模型文件。數控程序可以直接在“NC Programs”中,導入由CAM 平台創建的數控文件。

‘

‘

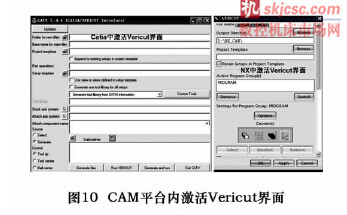

而數控加工中的多把刀具信息,則必須借助CAM平台和Vericut 平台之間的無縫(féng)連接技術,進行數(shù)據的傳(chuán)遞。如圖10 所示,分別是Catia /CAM( 左) 和SiemensNX/CAM( 右) 平台下激(jī)活Vericut 對話框(kuàng)。與此相關的一(yī)些具體方法,讀者還可以參看(kàn)文獻[1]。

3 五軸加(jiā)工中心的加工(gōng)運行驗證及改進案例

3.1 為驗證模型設定CNC 型號

在模型樹的Control 節點,根據機床製(zhì)造企業實際為五軸加工中心配置的CNC 型號,從Vericut 控製器(qì)數據庫中選擇相應的(de)“* . ctl”文件進行加載。參看圖8 和圖9 左上角線框部分,本次研究中,選擇的是Fanuc15M 控製器。

3.2 MDI 方式初步驗(yàn)證及RTCP 功能觀察實例

在MDI 調試(shì)環境中,逐(zhú)行輸入相關G 代碼指令,驅動機床運動。此方式可直觀目測(cè): 主軸擺動、工作台轉動、X /Y /Z 向直線移動等是否(fǒu)合適。進而,可以(yǐ)初步判斷五軸加工(gōng)中心機械本(běn)體與CNC 的協調性好壞與否。下麵,以RTCP 功能動作為例,進行說明。

RTCP 是五軸加工中心工(gōng)作中,考慮刀具長(zhǎng)度三維補償時特有的問題。有關RTCP 編(biān)程及後置驗證方(fāng)麵的問題,不是本文討論的重點。此處,筆(bǐ)者從機(jī)床設計角度,討論針對CNC 的RTCP 功能,在五軸加(jiā)工(gōng)中心總體布局確定過程中,需要注意的問題。

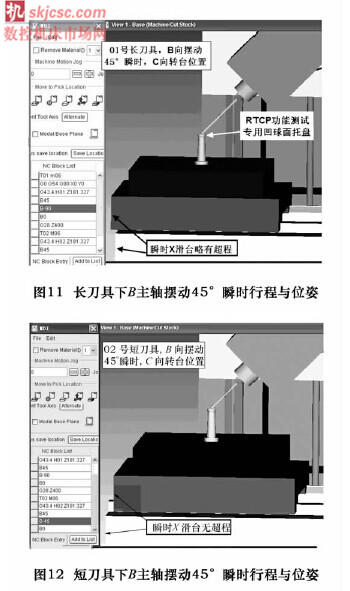

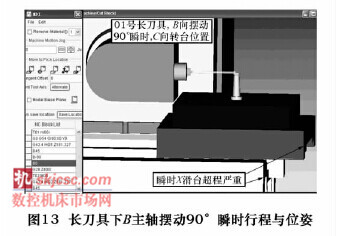

五軸加工中(zhōng)心在激(jī)活RTCP 功能的(de)情況(kuàng)下,如果刀具需要相對瞬時被加工麵的法向,進行角度調整時,其主軸將以刀位點為樞軸進行轉動,轉動的角度是通過對應的X /Y /Z 向直線位移增量來(lái)獲得的。此時,刀杆越長,轉角越大,需(xū)要(yào)X /Y /Z 向移動的行程(chéng)就越大。作為機床總體布局設(shè)計而言,這個因素是需(xū)要考慮在內的( 若不修改G 代碼,機床就需要額外增加行程(chéng)空間) 。如(rú)圖11 ~ 13,展示的是不同長短刀具(jù)、不同(tóng)轉動角度下,可以直觀發現(xiàn)的行程問題。

MDI 方式並不能預知五軸加工中(zhōng)心在複雜、多變的實際加工狀(zhuàng)態下,是否能夠順利實現工作運行。因此,就需要借助對(duì)實際數控加(jiā)工程序的運行(háng)觀察,來完成機床運(yùn)動協調性的全麵驗證(zhèng)。

3.3 總體布局的全麵驗證

五軸加工中心,將來麵對(duì)的工作任務,大體可以分為兩種情況,一(yī)種是“多麵定向加工”場合; 另一種為“五軸聯(lián)動”方式加工複雜自由曲麵。對五軸(zhóu)加工中心設計者而言,需要查看的是: 在加工運動過程中或在不(bú)同極限方位時,五軸加工中心機械本體的各個零部件是否協調? 對此,用(yòng)前一(yī)種方式———“多麵(miàn)定向加工”,可(kě)以更加快捷地解決(jué)問題。2. 1 和2. 2 節中所涉及到的減速器下箱(xiāng)體預加工程序,便是出於此目的(de)而準備的。

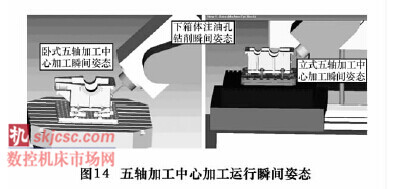

該預加工程序運行時,將驅動五軸加工中(zhōng)心,完成工作(zuò)台360° 範圍的分度(dù)轉動,同時還配合有主軸±90°擺動。可看出加工(gōng)運行中,涵蓋了絕大部分可能的機床姿態,而且耗時少,設計者(zhě)能夠立竿見影地判斷:機床布局合理與否。圖(tú)14 展(zhǎn)示的是(shì)立、臥五軸加工中心,鑽削下箱體45°斜麵注油孔時,瞬間運行位姿。

3.4 發現及解(jiě)決問題案例

在MDI 方式的初步驗證和運行完整數控程序的全麵驗證過程中,機床局(jú)部(bù)拓撲結構(gòu)及(jí)尺寸上的不合理性,特(tè)別是總體布局上的不協調等諸多問題被發現和糾正。現舉一個布局由此而改進(jìn)的實例進行說(shuō)明。

本文研(yán)究的五軸立(lì)式(shì)加工中心,在早先的配置方案中,直接借鑒了(le)一般四軸立式加工中心的布局(jú)結構。眾(zhòng)所周知,常見的立式加工中心(xīn)工作台是類似(sì)萬能立(lì)式銑(xǐ)床(chuáng)的“十字(zì)滑台”配置方式: 工作台依附在X 滑台上,X 滑台依附(fù)在固定的(de)Y 導軌上,從(cóng)而實現X /Y 直線位移。如此布局(jú)的(de)五軸立式加(jiā)工中心,在加工減速器(qì)下箱體側麵時,工作台是處於(yú)左右兩個極端位置,此時的重力載荷(hé),將使機床的承載呈現極不對稱性。如圖15 所示: B 軸(zhóu)刀具擺(bǎi)頭轉動45°,C 軸工作台(tái)轉動90°,進行下(xià)箱體注油孔及端麵加工。此時整(zhěng)體X 導軌副因為左邊懸空而承受顛覆力矩。這對機床(chuáng)導軌磨損、受力和熱平衡上的(de)穩定性,機(jī)床的振動,機床的壽命都會(huì)產生負麵(miàn)影響。圖16 展示的是改進X /Y 結構布局(jú)後,相同(tóng)工步的瞬時姿態。顯而易見,前述問題就不存在了。

4 結(jié)論與展(zhǎn)望

對於五軸加工中心這類高端(duān)製造裝備而(ér)言,無論是設(shè)計與(yǔ)製造者,還是終(zhōng)端用戶,都需要借助計算機輔助技術,來改善其在與此類產品相關生產活動中的質量(liàng)、效率、成本目標。本文,從機床設備設計與製造者角(jiǎo)度出發,以混合型五(wǔ)軸加工中心研發工作為(wéi)研究對象,分析、闡述了在不同(tóng)CAD 平台( Inventor 和Solidworks)中進行五軸加工(gōng)中心總體設計以及在專業數控加工驗證(zhèng)平台( Vericut) 進行機床運行驗證的基(jī)本方法、工作原理和流程。結果證明: 五軸加工中心機械(xiè)本(běn)體與其(qí)配(pèi)套CNC 間,協調性(xìng)上的困惑; 機床自身各(gè)個(gè)零(líng)部件間,布局合理性中的疑問,都(dōu)可以非常(cháng)快捷而準確地被判斷(duàn)並解決。高(gāo)端數控機床設計與製造者可以在其習慣使用的CAD 平台,借助這些通用原理與方法,來改善其五軸加工中(zhōng)心的設(shè)計與製造工作。

五軸加(jiā)工(gōng)中(zhōng)心(xīn)進一步的設計工作中,可以把數控加工運行驗(yàn)證中的運(yùn)動信息輸出到CAE 平台,而在CAE 平台內,可以結合CAD 平台的(de)詳細工程特征信息,進行加工中(zhōng)心(xīn)運動(dòng)學(xué)與動力學方麵的實時分析; 還可以(yǐ)使用FEA 方法,對機床各個(gè)零部件(jiàn)的物理、機械性能進行定性和定量判斷。另外,五軸加工中心的設計與製造者,也可以(yǐ)把加(jiā)工中心總體布局幾何模(mó)型(xíng),提供給該類機床的(de)終端用戶,以方便其在機床使用過程中各個具(jù)體的數控程序的後置驗證工(gōng)作。

如(rú)果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎聯係(xì)本網編輯(jí)部, 郵箱(xiāng):skjcsc@vip.sina.com