迄今, 不鏽鋼的發展可歸納為以下5 種類型: ( 1) 以提高在苛刻腐蝕環境中的耐蝕性為(wéi)主。按(àn)此(cǐ)目標, 其發展方向是奧(ào)氏體不鏽鋼→高合(hé)金奧氏體不(bú)鏽鋼→超級奧氏體不鏽鋼。這(zhè)類鋼的屈服強(qiáng)度一般在300MPa 以下; ( 2) 以提高強韌性為主, 兼(jiān)有一定耐蝕性。其發展方向是馬氏體不鏽鋼→沉澱硬化不鏽鋼。這類不鏽鋼的局(jú)限性是僅具有一般的耐蝕性。( 3) 以改善切削(xuē)加工性(xìng)為主(zhǔ)而研製(zhì)的易(yì)切削不鏽鋼。此(cǐ)類鋼的力學性能和耐蝕性多屬常規等級。( 4) 具有特殊功(gōng)能的功能型不鏽鋼。此類鋼包括超塑性不(bú)鏽鋼、減振不鏽鋼、形狀記(jì)憶(yì)不鏽鋼、無磁不鏽鋼和耐磨不鏽鋼等。( 5) 以兼具(jù)高的強韌性和優良的耐蝕性(xìng)為主要目標。其發展方向是鐵素體不鏽鋼→鐵素體時效不鏽鋼→超級鐵素體不鏽鋼→複相不鏽鋼和超級複相不鏽鋼。本文所研究的即(jí)屬此類不鏽鋼。

為(wéi)了研製出一種既具有高的強韌性, 又有優良(liáng)的耐海水腐蝕性能和良好的(de)可焊性的新型不鏽鋼, 通過(guò)實驗室篩選試驗, 選擇(zé)高鉻鐵(tiě)素體不鏽鋼和兼有少量奧氏體的複相不鏽鋼為研究(jiū)方向(xiàng)。然而, 高鉻鐵(tiě)素體不鏽鋼存(cún)在著475℃脆性、 相脆性、高溫脆性、晶粒粗大、延(yán)-脆轉變及焊態的低韌性等一係列冶金學局限性。為克服這些難點, 處理並解決好高強度與良好的(de)韌塑性、高強度與優良的耐蝕性及焊縫延性與耐蝕性等3 對(duì)矛盾, 除精心設計化學成分外, 還在工藝措施上有所突破,從而研製成功符合要求的00Cr27Ni8Mo 3Ti鐵素體時效不鏽鋼。本文擬對該新型不鏽鋼的研製要點作一簡要介紹, 以利於(yú)該鋼的推廣應用及同行之間的(de)交流, 促進不鏽鋼的發展。

1 研製思路

按照現代金屬學理論(lùn), 把合金的化學組元( 化(huà)學成(chéng)分(fèn)) 、幾何學組元( 空位、位錯、晶界、相(xiàng)界) 、組織( 宏觀組織、顯微組織) 和結構 ( 晶體結構、分子結(jié)構和原子結構) 統稱為廣義的結(jié)構。這樣, 就有(yǒu)如下關係:

![]()

顯然, 通過一(yī)係列的工藝技(jì)術措施, 創造有益的結構和避免有害的結構(gòu)乃是獲(huò)得有用性能的關鍵。這可表示為:

![]()

上述兩種關係便構成我們解決問題(tí)的思路。

研製要點

2. 1 化學成(chéng)分設計

化學成分設(shè)計中所考慮的關鍵(jiàn)問題是(shì)在保證高強度和優(yōu)良耐蝕(shí)性的前提下(xià)提高材料的塑性和韌性, 尤其(qí)是把延性- 脆性轉變溫度( DBTT ) 降至室溫以下。

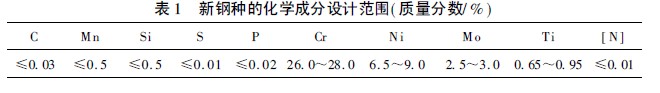

表1 示出了新(xīn)鋼種的化學成分設計範圍, 高的鉻鉬含量賦予(yǔ)新鋼種(zhǒng)優良的耐腐蝕性能。

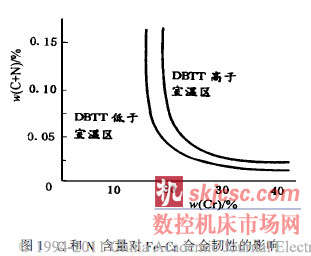

圖1 示出了鐵素體不鏽鋼(gāng)的室溫韌性、間隙元素( C、N ) 含量和(hé)鉻(gè)含(hán)量之間的關係[ 1] 。圖中條帶左邊的合金的DBTT 低於室溫, 右(yòu)邊合金的DBTT 高於室溫。鉻含量愈高( 耐蝕性愈好) , 合金DBT T 在室溫以下的C+ N 允許含量愈低(dī)。當Cr ≥26%時, 允(yǔn)許的C+ N 含量(liàng)應達(dá)到高純( C + N ≤0. 02% ) 甚至超純( C+ N≤0. 01%) 的水平。由於冶煉技術水平的原因, 要滿足這一要求是很(hěn)困難的。因此, 本文沒有采取單獨降低(dī)C 和N 的途徑, 而是采取了超低碳氮( C+ N≤0. 03%) 和加鈦穩定化相結合的方法。由於鈦是一種(zhǒng)強碳化物形成元素, 鈦的加入使過量的C 和N首先與T i 結合(hé), 既起到了固定有害雜(zá)質元素C、N、O 的作用, 又起到了細化(huà)晶粒的作用( 鈦的化合物小粒子有阻止晶粒長大的作

用) , 從而改善了韌性。

在加鈦(tài)的同時, 還適當提(tí)高了鎳含(hán)量, 由普通鐵素體不鏽鋼含鎳2%~ 4% 提高到6. 5%~9. 0% 。在組織中引入少量奧氏體 ( fcc) , 由圖2 可見塊狀相沿晶(jīng)界分布。其中, 相界麵可以有效地阻止晶粒長大, 而相(xiàng)則可以起到韌性間層的作用, 阻止(zhǐ)裂紋擴展,提高合金的(de)斷裂韌性。

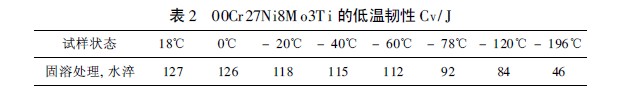

上述措施既使(shǐ)合金(jīn)的(de)DBTT 降至室溫(wēn)以下( 見表2) , 又解決了生產可行性問題。

2. 2 有效的工藝措施

2. 2. 1 雙真空(kōng)熔(róng)煉

30 年代, 人們把鐵(tiě)素體不鏽鋼的冷脆性 ( DBTT 為(wéi)100~156℃) 歸咎為(wéi)高鉻(gè)鋼的本質[ 2, 3] , 即高鉻是導致冷脆性的原因。近代(dài)理論認(rèn)為, 高(gāo)鉻鐵素體不鏽鋼的冷脆性(xìng)應歸因於雜質元(yuán)素C、N、O 的影響。文獻[ 4] 研究了O、Al、Mn、S、P 含量對25% Cr-3%Mo ( 含0. 003% ~ 0. 005%C, 0. 003% ~0. 006%N ) 合金的DBT T 的影響, 結果表明, 鋼中每增加0. 01% 的氧, 使DBTT 升高30℃。圖1 對C、N 的影響(xiǎng)已作了(le)說明。因(yīn)此, 保(bǎo)證鋼中低的C、N、O 等雜質元素含量是使鋼韌化(huà)的重(chóng)要措施。

表3 示出(chū)了(le)曾先後采用過的3 種不同(tóng)熔煉方(fāng)法所煉的鋼中的(de)雜質含量和夾(jiá)雜物評級結果。

由(yóu)表3 可(kě)見, 改進熔(róng)煉方法對降低O、N含量及夾雜物級別的顯著效果。雙真空鋼中的O2 含量比非真空鋼中的約降低(dī)90%。由此, 不(bú)能不認為氧是非真空鋼電(diàn)極棒脆性嚴重的一個原因。也不能不認為其含量降低是雙真空鋼的韌性得以改善的原因。

2. 2. 2 低溫消除(chú)應力(lì)退火

鐵(tiě)素體不鏽鋼通常所適用的熱處(chù)理是退火( 從高溫處急冷) 。開(kāi)始, 對50kg , 200kg 鋼錠曾分別采(cǎi)用過砂冷和空冷, 效果均好。但後來對(duì)1 噸真空感應圓錠( ⊙360mm) 采用空冷時發現鋼(gāng)錠脫模後空冷2h 左右發生了脆斷 ( 橫向斷開) 。為解決(jué)此問題, 將(jiāng)熔煉方法改為真空感應加電渣重熔, 但仍未徹底解決問題。另又發現⊙300×320mm 的結(jié)晶錠經840℃×5h 爐冷至400℃出爐空冷, 結果良(liáng)好。但此錠在鍛(duàn)造時700℃裝爐升溫約40 分鍾, 在加熱爐內發(fā)生爆裂。經失效(xiào)分析, 發現在(zài)開裂鋼錠中除O、N 含量較高外, 組織中存在(zài)大量V相( 樹枝狀) , 見圖3[ 5] , 這是鋼錠爆裂的重要原因。上述不恰當的退火處(chù)理(lǐ)導致大量 V相形(xíng)成是鋼(gāng)錠開裂的內因, 加熱速度快造成大(dà)的(de)熱應力是鋼錠開裂(liè)的外因。為避免出現上述問題所采取的措施一是(shì)進一步改進熔煉方法( 由真空感應加電渣重熔改為雙真空熔煉) ; 二是改進退火工藝, 對355mm 雙真空圓錠施加適宜的退火工(gōng)藝, 得到了出乎意料的良(liáng)好效果。

2. 2. 3 熱加工

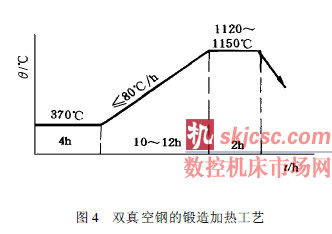

為(wéi)了突破真空感應加電渣重熔鋼錠 ( ⊙300×320mm) 鍛(duàn)造加熱時發(fā)生爆裂這一技術難點, 除了改進熔煉方法和退火(huǒ)工藝外,還精(jīng)心設計了鍛造工藝( 圖(tú)4) , 包括加熱工藝和變形工藝。具體有以下5 方麵的改進: ( 1) 降低入爐溫度; ( 2) 降低升溫速度, 盡可能降低熱應力; ( 3) 縮短保溫時間, 防止粗晶化; ( 4) 調(diào)整變形工藝, 開鍛溫度(dù)≥1050℃, 停鍛溫度≥920℃; ( 5) 提高終加工變形度( 約10%) 以細化晶粒。

上述工藝(yì)措施(shī)的實施, 成功(gōng)地完成了圓錠的如下變(biàn)形過程: ⊙360mm→3002→2502→1802→⊙150×1200mm, 達到了正常鋼錠的成品率水平。

2. 2. 4 熱處理工藝

在實(shí)施熱處理時, 主要解決了兩方麵的問題, 一(yī)是克服高鉻鐵素體不鏽鋼的一係列冶金學局限(xiàn)性問題, 如(rú)475℃脆性, ⊙相脆性;二是設計模擬體, 使據此製定的熱處理工藝同樣能夠適用於模擬分段(⊙150×1200mm) 和產品(⊙ 150×4500mm) 。

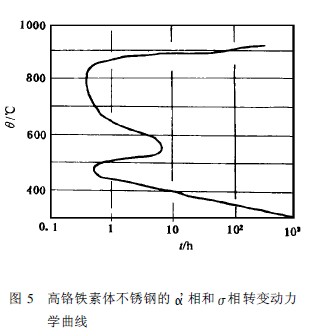

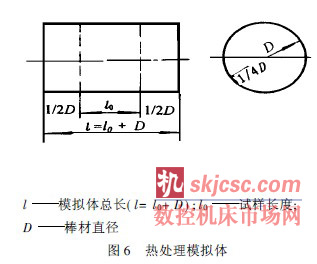

圖5 示出了(le)0. 12% C-25% Cr -6%Ni-1. 6%Mo 鋼對應於衝擊值27J 的 o相、á相轉變動力學曲線 。由此可以看出, 為了避免這兩種脆性傾向, 需要較高的臨界冷卻速度。試驗結果表明, 在(zài)o 相析出最敏感區(qū)停留時間不能超過0. 5h, 在á相析出的最敏感區停留時間不能超過4h, 在á相和o相的過(guò)渡區 ( 525~560℃) 時效4h( 水(shuǐ)冷) , 合金在保持良好塑性和韌性(xìng)的同時強度明顯提高。為了進行熱模擬, 從(cóng)經濟、方便和有效的原則出發,

專門設計了模擬體( 圖6) 。對模(mó)擬體按所製定的工藝進行了熱處理, 其力學性能測試結果和按同樣工藝處理的⊙150×1200mm 分段的測試結(jié)果完全一致, 得到了強韌性的良好配合: o0. 2 835MPa, ob1085MPa, o518% ,∈48% , A ku66J。通過模擬體試驗和工藝設計,解決了強韌性良(liáng)好配合的這一主要矛盾。

2. 2. 5 焊接工藝

雙真空熔煉的高(gāo)鉻高(gāo)純度超低碳氮鐵素體時效不鏽鋼的施(shī)焊, 麵臨著如(rú)下問題:

( 1) o相脆性,

( 2) 導熱率低( 相當於碳鋼的50% ) , 熱膨脹係數大( 與碳鋼相同) , 導致焊接收縮應力(lì)大(dà), 晶粒粗大, 引起開裂和變形。

( 3) 焊縫汙染問題(tí)。C、N、H、O 等有害雜質進入焊縫, 使接頭塑性、韌性和耐蝕性降低, 開裂傾向增大。

對此, 采取了如下對策:

( 1) 采用TIG 低熱輸(shū)入焊接方(fāng)法來防止(zhǐ)過熱, 降(jiàng)低相析出傾向和元素燒損。

( 2) 采用與母材成分相同的焊(hàn)接材料以有利於(yú)保(bǎo)證焊縫金屬的(de)化學成分和組織與母材的相近。

( 3) 對焊板進行預先固溶退火處理, 消除原始組織中的脆性相和(hé)不均勻性。

( 4) 焊前預熱。

( 5) 采用高純氣體(tǐ)雙麵保護以防止焊(hàn)縫汙染。

( 6) 焊後熱處理。這樣有利於接頭的機械性能與母材相當, 並消除晶間腐蝕傾向。

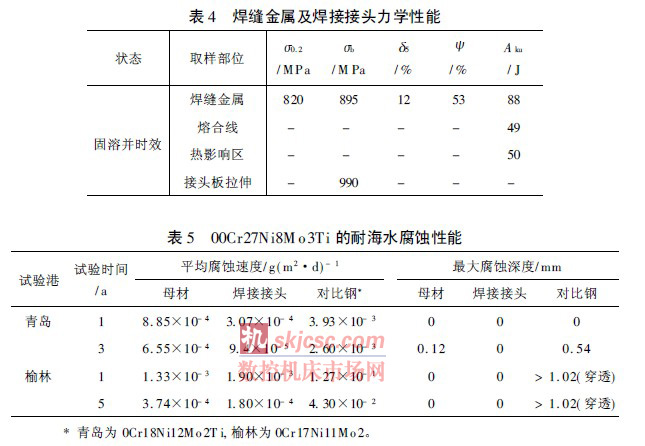

( 7) 優化了(le)工藝參數。00Cr 27Ni8Mo3T i 雙真空(kōng)鋼經良好(hǎo)的焊接工藝技術施(shī)焊後, 其接頭具有合格的力學性能(néng), 如表4 所示, 並兼具和母材相當(dāng)的耐海水腐蝕性能( 表(biǎo)5) 。

3 結論

( 1) 通過化學成分設計, 研製出一種新型的00Cr 27Ni8Mo3T i 鐵素體時效不鏽鋼。

( 2) 該鋼經過(guò)雙真空熔煉, 並施以固溶和時效處理(lǐ), ⊙150mm 鍛棒達到如下力學性能: o0. 2 835MPa, ob1085MPa, o518%, o48%, Ak u66J。

( 3) 該鋼在熱(rè)處理狀態(tài)下具有優良(liáng)的耐海水腐蝕性能, 在常溫(wēn)海水(shuǐ)環境條件下長期使用不會(huì)發生局(jú)部腐蝕(shí)。

( 4) 通過化學(xué)成分設計和一係列工藝措施的實施, 在克(kè)服高鉻鐵素體(tǐ)不鏽鋼(gāng)的(de)冶金學(xué)局(jú)限性問題、降(jiàng)低大規格材料韌性-脆性轉變溫度( DBT T) 和解決大錠熱加工開裂問題等方(fāng)麵取得了富(fù)有成效的進展。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com