超精密車床主軸回轉誤差測試係統的(de)研究(jiū)

2016-12-14 來源:哈爾濱(bīn)工業大學 作者:王世良

第 3 章

徑向運動誤差(chà)分離及實驗研究

本章以三點法誤差分(fèn)離算法為基礎,提出徑(jìng)向(xiàng)誤差測量實驗除噪(zào)、濾波、同步運(yùn)動誤差的提取和三點法誤差分離算法的頻域連續性處理方法,減少測量信號在時域頻域中的變換計算。利用之前搭建的回轉誤差測試係統對(duì)超精(jīng)密車床主軸回轉誤差進行實際測(cè)量實驗和數據(jù)分析。本章還從超精密車床固定方向刀具加工工件表麵(miàn)成形角度,分析一階諧波去除(chú)依據。

3.1 徑向運(yùn)動誤差分析

3.1.1 最小二乘偏心對徑向運(yùn)動誤差的不可分離性

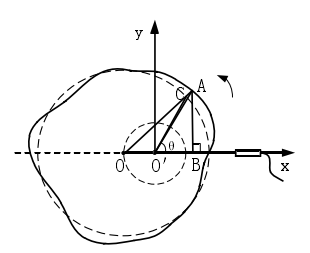

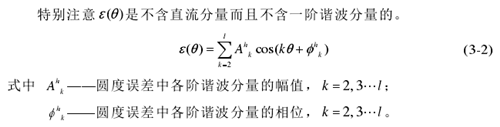

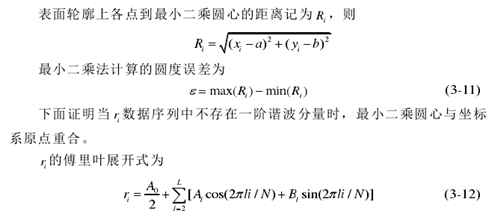

本節將分析傳感(gǎn)器測量值(zhí)在頻域中的解析構成,並分析最小二乘圓心對徑向回轉誤差的(de)不(bú)可(kě)分離性。下(xià)麵首先討論回轉是理想軸,測試件表麵輪廓不是(shì)理想圓的情況傳感器的測量值(zhí)。圖 3-1 中曲線為測試工件某一截麵的實際輪廓,O 為截麵的最小二乘圓心,由於(yú)安(ān)裝偏心使得測試工件最小二乘圓心 O 與回轉(zhuǎn)軸心 O?有偏差(chà) e。

圖 3-1 實際表麵輪廓傳感器測量

由式(3-2)可知,非理(lǐ)想截麵時,建立在回轉軸心處的測量坐(zuò)標係(xì)(之(zhī)後還會介紹坐標係不建在(zài)回轉軸心處)中,x 軸方向的傳感器讀數為最小二乘圓心在 x 軸方(fāng)向上的運動軌跡。如果截麵平麵內(nèi)布置兩個傳感器,則(zé)可以測(cè)出最小二乘圓心在平麵內的運動軌跡。

安裝偏心,通(tōng)常指的是人為安裝測試件到回轉(zhuǎn)軸時產生的偏心。但是即便不安裝(zhuāng)測試(shì)工件,直接對主軸某一截麵(miàn)進行測量,實際情況下此截麵的最小二乘圓心和其回轉軸心也基本不(bú)會重(chóng)合。故定義此處最(zuì)小二乘圓心與瞬時回轉中心的偏差為最小二乘偏心。這個(gè)最(zuì)小二乘偏心與之前討論(lùn)的安裝偏(piān)心並無本(běn)質區別,隻是最小二乘偏心比安裝偏心小很多罷了,所以將安裝偏心(xīn)歸到最小(xiǎo)二乘(chéng)偏心概念中。最小二乘偏心滿足一定條件(jiàn)時,隻產生一階諧波分量,並(bìng)引入到傳(chuán)感器測量(liàng)值中(zhōng)。

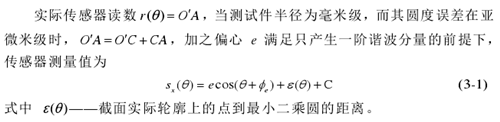

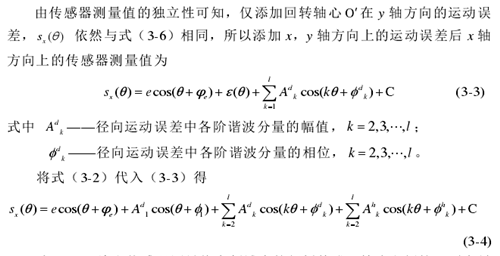

式(3-4)給出傳感器測量值在頻域中的解析構成,等式(shì)右(yòu)側第一項(xiàng)為最(zuì)小二乘偏心運動,第二項為回轉軸的一階諧波運動,第三項為回轉(zhuǎn)軸的(de)二(èr)階及以上諧波運動,前三項的(de)值(zhí)指的都是最小二乘圓心運動在傳感器軸線(xiàn)方向上的分量。第四項為被測截麵實際輪廓上的點到最小二(èr)乘圓的(de)距離(注意此項不含直(zhí)流分量和(hé)一階諧波分量),實際上也是截麵(miàn)轉動時在(zài)傳感器軸(zhóu)線方向上的(de)輪廓上的點到最小二(èr)乘圓(yuán)的距離,組後一項為直流分(fèn)量。除(chú)去(qù)直流分量所有項之和為最(zuì)小二乘圓心的運動與圓度誤差的疊加。

下麵將從傳感(gǎn)器測(cè)量值在頻域中的解析構成結合三點法誤差分離(lí)算法分析最小二乘偏心對徑向運動誤差的不(bú)可分離性:

在(zài)三點法誤差分離過(guò)程(chéng)中,因(yīn)權函數 G(1) ?0 ,抑製一階諧波,使傳感器中的(de)一階諧波量沒有分開。分離出的圓度誤差不含一階(jiē)諧波分(fèn)量,即(3-2)式。傳(chuán)感器測量值中的(de)一階諧波分量全部歸到主軸回轉誤差運動中(zhōng),從(3-4)式可知(zhī)歸到主軸回轉運動(dòng)誤(wù)差中(zhōng)的一階諧波分量就包含最小二(èr)乘圓心的偏心運(yùn)動,這個偏心運動量影響了主軸回轉(zhuǎn)誤差的分離精度。

從式(3-4)中去掉圓度誤差項和直流分量項即為三點(diǎn)法得(dé)到的回轉運動誤差,其中第一項與(yǔ)第二項是最小二乘偏心運動量和回轉誤差(chà)一階諧波分量。因(yīn)為二(èr)者都是一(yī)階諧波,其(qí)和亦為一(yī)階諧(xié)波。顯然一二項的合成是唯一的,而若已知合成項,其分解(jiě)不(bú)唯一,所(suǒ)以最小二乘偏心運動與回轉軸(zhóu)的一(yī)階諧波運動是不可分的。

如果在測量試驗中人為安裝(zhuāng)測試件進行測量,則最(zuì)小二乘偏心量相對於回(huí)轉誤差會很大,嚴重影響回轉誤差的分離結果,即便是直接對回轉軸截麵直接測量,回轉誤差中依(yī)然包含了最小二乘偏(piān)心量,隻不過相對於安裝(zhuāng)偏心量小些罷了(le)。

鑒於最(zuì)小二乘偏(piān)心對徑向運動誤差的不可分離性,由兩(liǎng)種處理(lǐ)方式得到回轉軸(zhóu)回轉(zhuǎn)誤差:一是保留一階諧波分量,缺點(diǎn)是回轉誤差中包含了最小二乘圓心的偏心運動量;二是去掉一階諧波分量,缺點是回轉誤差中損失了回轉軸的一階諧(xié)波分量。如果用(yòng)安裝測試件進行測量時,要去(qù)掉一階諧波分量,因(yīn)為此時最小二乘(chéng)偏心運(yùn)動量相對於回轉誤差太大,如保留一階諧波分量,分離出的回轉(zhuǎn)誤差將嚴重失(shī)真。

下麵討論一階諧波(bō)分量如何(hé)處理的問題:

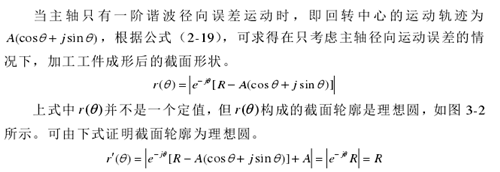

圖 3-2 主軸具有一階諧波誤差(chà)運動(dòng)固定方向刀具加工工件成(chéng)形

至此可得出結論:超精密車床主軸徑向一階諧(xié)波誤差運動不影響固(gù)定方向刀具加工工件截麵形狀輪廓,所(suǒ)以從加工工件的角度(dù)來講超精密車床主軸徑向運動誤差中(zhōng)的(de)一階諧波分量可不(bú)予以考慮。綜合上(shàng)述信息,利用三點法誤差分離測量(liàng)主軸的徑向回轉誤差可以不計一階諧波分量的影響,故在在誤差(chà)分離之前可以將信號中的一階(jiē)諧(xié)波分量(liàng)直接去(qù)掉(diào)。

3.1.2 同步誤差和異步誤差的頻(pín)域提取

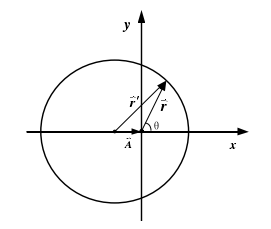

在分析同(tóng)步和異(yì)步運動誤差之前(qián)先來看一下一種常用(yòng)的誤(wù)差分離方法——集合(hé)平均(jun1)。集合(hé)平均是對同一誤差信(xìn)號進(jìn)行 N 次采樣(yàng),然後對這 N 次(cì)采樣(yàng)的數據按點位求平均值。

可見對信號做集合(hé)平均處理有(yǒu)抑製隨機噪音(yīn)的作用。

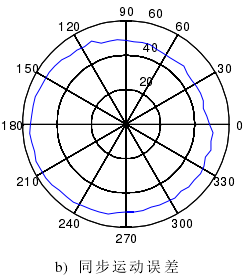

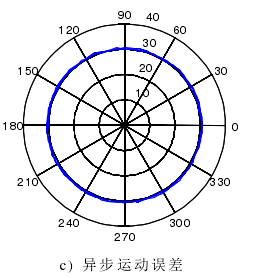

所謂的同步誤差就是回轉(zhuǎn)軸的多轉采樣數據的均值,異步誤差是從每轉采樣數據中減(jiǎn)掉同步誤差[45],如圖 3-3。主軸的回轉(zhuǎn)誤差運動(dòng)實際(jì)上不是周期性的,對於超(chāo)精密車床,其主軸的回(huí)轉(zhuǎn)精度(dù)很高,每轉的回轉誤差運動基本保(bǎo)持一致。由此計算出的同步誤差可以視作主軸的回轉運動誤差。

提取同步誤差的(de)作用是從主軸的回轉(zhuǎn)運動采集信號中提取周期性回轉運動感誤差,作為誤差分離的(de)基礎信號。另外,同步誤差的提取同於對信號做了(le)集(jí)合平均(jun1),所以對信號中的隨機噪聲也(yě)有一定的抑製作用。

同步運動(dòng)誤(wù)差是多轉數(shù)據對應點位的均(jun1)值,所以要求每轉的(de)采集信號是嚴格的(de)等角度采樣,否則均化後(hòu)的結(jié)果將失真。

以上討論了從時域(yù)角度提(tí)取主軸(zhóu)的同步運動誤差,並可(kě)知提取同步運動誤(wù)差不但提(tí)取了主軸(zhóu)的周期性的高回轉精度運動誤差,還具有集合平均(jun1)的效果,降低(dī)低階噪聲的影響。下(xià)麵討論從頻域中提取同步和異步運動誤差:

圖 3-3 Maltab 仿真(zhēn)傳感(gǎn)器的 4 轉數據及同步、異步運動(dòng)誤差時域圖

圖 3-4 Maltab 仿真傳感器的 4 轉數據及同步(bù)異步運動誤差頻域圖

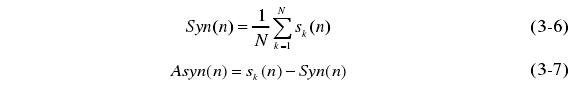

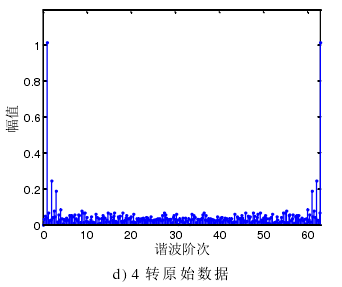

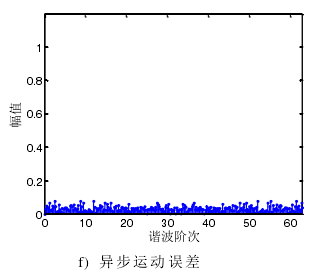

對(duì)一個傳感器的 4 轉數據(jù)(每轉 64 個點)進行傅(fù)裏葉變換(huàn),整數倍諧波階次(cì)對應的是同步運動誤差的諧波成分,如圖 3-4 e)所示;小數倍諧波階次對應的是異步運動誤差的諧波成分(fèn),如圖 3-4 f)所示。已(yǐ)知這個結論,從頻域中提取整數倍諧波分量成分,即是主軸的同步(bù)運(yùn)動誤差。

3.1.3 徑向運(yùn)動誤差數據的頻域連續性處理

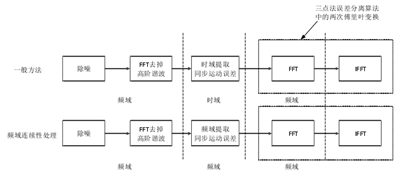

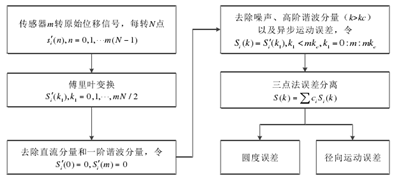

本節將綜合除噪、濾波、提取同步運動誤(wù)差和三點法(fǎ)誤差分離在頻域中(zhōng)進行連續(xù)處(chù)理,即(jí)從傳(chuán)感器原始電壓時(shí)域信號開(kāi)始,上述步驟全(quán)部在頻域中處理,不在時域中提取同步運動誤差,減少信號在時域頻域中的轉化計算。圖(tú) 3-5 是頻域連續性(xìng)處理與一般方法對比圖,從圖中可(kě)以看出,頻(pín)域連續性處理減少了時域信號(hào)和頻域信號之間的轉換次數,即可以減少額外的計(jì)算量。頻域連續性處理的關鍵即是 3.1.2 節(jiē)中講述的從頻域中(zhōng)提取主軸的(de)同步運動誤差,在這個環節中可以減少時域頻域的轉換計(jì)算。

圖 3-5 頻域連續性處理與一般方法對比圖

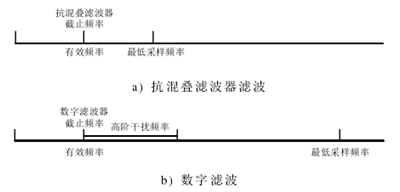

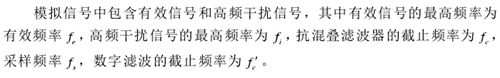

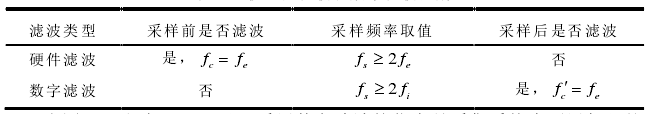

以下將詳細展開頻域連續性處理的各個環節,首先討論濾波。在采(cǎi)集模擬信(xìn)號之前(qián),通常要對此信號(hào)進行(háng)抗混(hún)疊濾波。所謂的抗混疊濾波[47],即(jí)是(shì)設置濾波器的截止頻率(lǜ)為(wéi)有用(yòng)信號的最高頻率(lǜ),將高於截止頻率的(de)成分從信號中去除。抗混疊濾波的作用是在采樣之前(qián)將高(gāo)頻無用頻率成分去掉,防止(zhǐ)在之後的采樣過程中將高頻幹擾信號采樣成低頻成分,出現頻率混疊現象,造成采集信(xìn)號的失真。

抗混疊濾波是在模擬信號進行數字化采集之(zhī)前由(yóu)硬件(jiàn)實現的,另一種方法是通過軟件濾波的方式實現數據采集的抗混疊(dié)作用。具體操作是(shì)直接進行模擬信號的數據采集,但是要(yào)求采樣頻率(lǜ)應為高於高頻幹擾成分頻率的至少兩倍以上(shàng)。采集得到的數據再進行數字(zì)濾波,將高於有用信號的最高頻率的成分去掉。如果采樣頻率僅僅設置為高於有(yǒu)用信號的最高頻率的兩倍以上,那麽高頻幹擾成分會在采樣過程中(zhōng)錯誤的采樣為低頻(pín)成分,在以後的處理中,再也無法(fǎ)用數字濾波器濾除了。圖 3-6 為防止頻率混(hún)疊的兩種方法:

圖 3-6 抗混疊濾波和數字濾波比(bǐ)較

表 3-1 抗混疊濾波和數字濾波區(qū)別

由圖 3-6 和表 3-1 可見,采用數字濾波的優點是采集係統中不用加入抗混疊濾波器硬件,缺點是由於采樣頻率較高,增加了 A/D 轉化的成本以及後期的數據處理(lǐ)運算量。

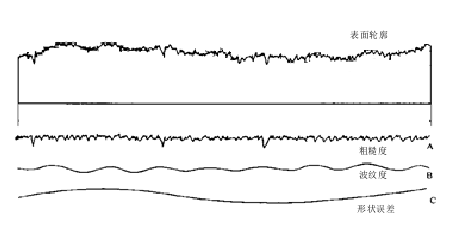

對(duì)采樣後的(de)數據(jù),要將信號中的高階成分去掉。根據 ISO 標準,工件的(de)圓度誤差多為低頻信號,當被測件的圓度誤差的諧波階(jiē)次大於 22~45 階後,通(tōng)常就歸於(yú)零件的表麵質量如波紋度、表麵粗糙度(dù)等,如圖(tú) 3-7。從(cóng)超精(jīng)密車床加工的角度來講,其加工的(de)零件的輪廓誤差的主(zhǔ)要來源(yuán)是主軸的回轉運動誤差。工件的表麵形狀誤差(chà)的主要來源於(yú)主軸的低(dī)階回轉運動誤差(chà),工件(jiàn)的表麵(miàn)質量如波紋度、表麵粗糙度誤差主要來(lái)源(yuán)於主軸的高階回轉運動誤差。本論(lùn)文對主軸回轉運動誤差的測量目的主要是為後期提高加(jiā)工工件表麵形(xíng)狀誤差做準備,所以(yǐ)分離主軸回轉(zhuǎn)運動誤差與分(fèn)離圓度形狀保留同樣(yàng)的諧波階次即可。論文中(zhōng)將保留誤差信號的低 50 階信號,將高於 50 階的信號全部除掉。

圖 3-7 工件表麵輪廓成分組成

具體除掉采集信號高階(jiē)信號的做法是:首先對采集信號做傅裏葉變換,將相應的(de)高階項及對稱項置零,然後在做反傅裏葉變換得到濾掉高(gāo)階成分的信號。這種數字(zì)濾波方式(shì)可以將信號中給定的高階成分(fèn)全部濾掉(diào),帶通內的諧波成分全部保留而且沒有任何衰減。

綜合以上分析,圖 3-8 給出徑向(xiàng)運動(dòng)誤差頻域(yù)連續性處理的詳細數據處理過程。

圖 3-8 徑向回轉誤差頻域(yù)連續性數據處(chù)理流程

3.1.4 主軸回轉精度(dù)的評(píng)價

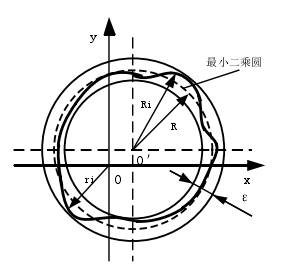

最小(xiǎo)二乘圓法對評價圓度誤差最常用的方法,對於主軸徑向誤差運動的評價可以參照圓度誤差(chà)評價,采用最小二乘圓評價。利(lì)用最(zuì)小二乘法,找出實際輪廓的理想(xiǎng)圓,使得輪廓(kuò)上各等分點沿徑向到圓周距離的平(píng)方和最小,這個理想(xiǎng)圓即為最小二乘圓,其(qí)圓心為最小二乘圓心,如圖 3-9 所示。

圖 3-9 最小(xiǎo)二乘法確(què)定理想圓圓心

最小二乘(chéng)圓的圓心 O'?坐標 (a,b),半徑為 R,則

3.2 徑向運動誤差測量實驗及分析

3.2.1 傳感器安裝角位置的確(què)定

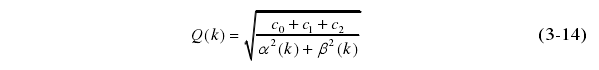

在滿足 G(k)≠0(k=0,2,3,4…N)的條件下,即除三點法原理性一(yī)階諧波抑製以外(wài),保證其他(tā)諧波成分不被抑製,p1、p2有(yǒu)很多組,文獻[50]給出確定(dìng)三(sān)點法傳感器(qì)最佳角(jiǎo)位置的方法。圓度誤差各階諧波分量的誤差傳遞係數Q(k) 的計算方法如下:

式中ɑ (k),β(k)——分(fèn)別(bié)為(wéi)權(quán)函數G(k)的實部和虛(xū)部。

Q(k) 包(bāo)含由傳(chuán)感器自身精度(如傳感器的非線性,靈敏度係數誤差及(jí)隨機噪(zào)聲(shēng)等)和傳感器安裝(zhuāng)誤差(安裝間隔偏差,傳(chuán)感器測量軸線偏斜等)對分離出的圓度誤差的第 k 階諧波分量引入的誤差係數。

為增大圓度誤差(chà)分離精度(dù),應該減小圓度誤差的各階諧波分量的傳遞誤差,其中(zhōng)一種方法是使 Q(k)的最大值最小。本課題據此(cǐ)設定傳感器安裝位置N=128,p0=0,p1=17,p2=32,其權函數如圖 3-10 所示。

圖 3-10 N=128,p0=0, p1=17,p2=32 時(shí)的權函數圖

3.2.2 測試工件選取及安裝偏差消除

通常在(zài)主(zhǔ)軸回轉(zhuǎn)運動(dòng)誤差測量試驗(yàn)中會采用標準球或標準棒(bàng)作為被測試件,如圖 3-11,通過對被測試件的運動的測量來主軸的回轉運動誤差(chà)。標準球和標準棒各有各的優缺(quē)點,標準球的優點是可以用位移傳(chuán)感(gǎn)器通過掃描的方式精確的找到球赤(chì)道位置,可用於調整傳感(gǎn)器位置使所有傳感器共(gòng)赤道平麵安裝;標準棒可(kě)以提供更多的測(cè)量截麵,而且相同精度的標準棒相對於標準球的價格會低一些。

圖(tú) 3-11 標準球(qiú)

雖然高(gāo)質量(liàng)標準球或標(biāo)準棒的截麵圓度(dù)誤差可(kě)以控製在 25 nm 以下(xià),但是對於超精密車(chē)床,十幾納米或(huò)是幾十納米的圓(yuán)度誤差相對於主軸回轉運動誤差來說還是不可以忽略,依然要在數據處理中將圓度誤差分(fèn)離出(chū)去。

另外,人工裝夾被測試件到超精密車床時(shí)一定會(huì)帶來安裝偏心及安裝傾角的問題。安裝偏心一方麵導致測量信(xìn)號混入較大的一階諧波分量,通(tōng)常(cháng)會比其他階次諧波分量(liàng)大出幾個量級;另一方麵較大的安裝偏心會使測量到的位移分布(bù)在一個較(jiào)大的範圍,傳感器非線性誤差帶來的影(yǐng)響會增大。雖然傳感器的非線性誤差影響非常之小,但是對於(yú)精密(mì)測量來說,我們要考慮到每一個細節問(wèn)題。標準測試件的安裝傾角偏差也是一個很大的影響因素,很小的安裝傾角也會(huì)導致(zhì)被測試件末端截(jié)麵產生較大的偏心運動(dòng)。

綜(zōng)合以上分(fèn)析(xī),即便是采購高質(zhì)量的標準球或是標(biāo)準棒,對於超精密車床主軸回轉運(yùn)動誤差不(bú)可忽(hū)略,那麽我(wǒ)們(men)可以放寬對標(biāo)準測試件圓度誤差的精度級別的限製。對於本試驗來講,最合理的方法既是利用機床本身(shēn)加工圓柱體工件(jiàn)作為被測試件,在不拆卸狀(zhuàng)態下接著進行主軸回轉運動誤差的測量試(shì)驗。這種(zhǒng)做法合理的原因有(yǒu):

(1)雖然目前實驗室超(chāo)精密車床還無法(fǎ)加(jiā)工(gōng)出圓度誤差在 25 nm 以下(xià)的柱體或是球體,但(dàn)是其加工的工件的圓度誤差和主軸的回轉運動誤差處在同一(yī)個數量級(加工工件的圓度誤差的最(zuì)主要來源是機床主(zhǔ)軸的回(huí)轉運動誤差),不會影響誤差精度;

(2)消除人工裝夾標準測試件帶來的安裝偏心和安裝傾角誤差,可(kě)以(yǐ)更(gèng)精確(què)地分離主軸回轉運動誤差。

(3)加工圓柱體工件要比球形工件(jiàn)更為簡單,而且(qiě)精度要更高,可以節約購買標準球(qiú)或是標準棒的試驗成本。

3.2.3 位移傳感器初始間(jiān)隙的安裝要(yào)求

位移傳感器(qì)的安裝初始間隙對測量試驗也有一定的影響,下麵對此進行討論:

capa NCDT6300 傳感(gǎn)器線性度≤0.2%FSO,即在滿量程 50 μm 的情況下傳感器(qì)的精度不會超過(guò) 100 nm。通常(cháng)超精密車床主軸誤差運動在幾納米(mǐ)到幾百納米之間,而且傳感器在小量程測量時的線性度要好(hǎo)於滿量程線性度,所以如果傳感器在 500 nm 的測量範圍(wéi)內,其測量精度可以控製到 1 nm 以下(xià)。

傳感器滿(mǎn)量程線性度不超過(guò) 0.2%,但是在量程內不同範圍內的非線性誤差是不一(yī)樣的。為了保證更嚴格的測量數(shù)據,在進行實際測(cè)量試驗時,多個位移傳感器測頭到被測試件的初始安裝間隙盡量(liàng)保持在相同(tóng)的數據範(fàn)圍內,盡(jìn)量減(jiǎn)少傳感器(qì)非線(xiàn)性誤差帶來的影響。

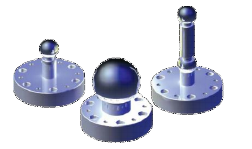

3.2.4 徑向誤差測量試(shì)驗方案(àn)

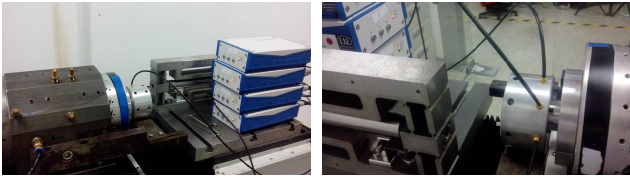

超精密車床徑向回轉誤差運動包含徑向 x,y 兩個自由度方向上的運動(dòng),從算法角度上來說,利用三(sān)點法誤差分離技術,可以從數據中將主(zhǔ)軸的徑向兩個自由(yóu)度的誤差運動提取出(chū)來。徑向誤差測量裝置係統(tǒng)圖(tú)如圖 3-12 所示,實際實驗裝置如(rú)圖 3-13 所示(shì)。

圖 3-12 測量裝置係統圖

在進行數據采集的過程中,通常為等時間采樣。但是為了消除主軸轉動時的速度波動對采樣角位置的影(yǐng)響,采取等角度采樣,即每隔一個相同的角(jiǎo)度(dù)進行(háng)一(yī)次數據采集。保(bǎo)證等角采(cǎi)樣的方法是利用旋轉編碼器,利用編碼器發出(chū)的(de)脈衝信號觸發(fā)采(cǎi)樣。編碼器保證等(děng)角度采樣一(yī)是三點法誤差分離(lí)算法的要求,二是在求同(tóng)步誤差時,非等角度采樣均化後將使同步運動誤差(chà)失真(zhēn)。

圖 3-13 三點法實際測量試驗傳感器布(bù)置

3.2.5 徑向運動(dòng)誤差分離實(shí)驗數據處理(lǐ)

三點法誤差分離是通過布置垂直於軸線的同一個截麵上的三個(gè)位移傳感器進行測量的,在算(suàn)法上(shàng)要進(jìn)過兩次(cì)傅裏葉變換,得到(dào)將主軸的圓度誤差和主軸兩個自(zì)由度上的徑向運動誤差分離開來。下(xià)麵將介紹三點(diǎn)法頻(pín)域誤差分離試驗的具體分離過程。

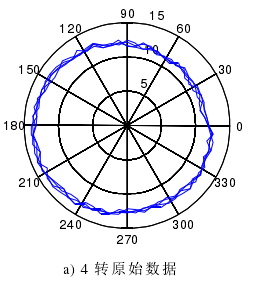

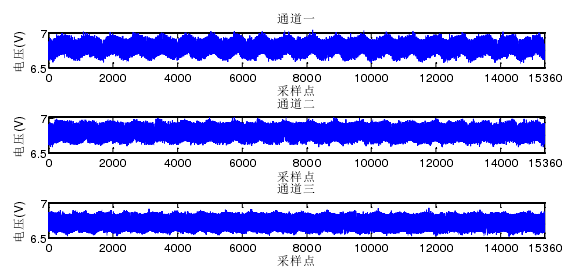

我們在最終計算時采(cǎi)用的每轉(zhuǎn)采集 128 點進行誤差(chà)分(fèn)離,為保(bǎo)證有效地去除采集信號中(zhōng)的高頻成分,減小頻率混疊帶來的影響,在原始(shǐ)電壓采集過程中將提高采樣頻率,每轉采(cǎi)樣點為 768 點。圖 3-14 是三個傳感器采集主軸在轉速為 1000 r/min,采樣頻率設置為 1280 Hz,轉動 20 轉的原始電壓數據。

圖 3-14 三個傳感器采集的 20 轉原始電壓讀數

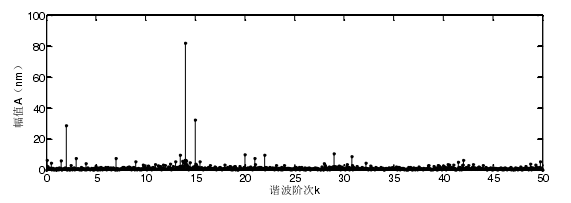

從上圖可以看出,各傳感器(qì)的原始電壓(yā)信號噪音成(chéng)分還是很高的。先將傳感器電壓信號(hào)根據公式(2-20)轉化為位移信號,這是一個簡(jiǎn)單(dān)的線性變換(huàn)。然後對 20 轉的數據進行傅裏葉變換,對直流分量、一階(jiē)諧波分量和高於50 階諧波分量傅裏葉變換項置零去掉上述成分。圖(tú) 3-15 為 0 號傳感(gǎn)器 20 轉采樣信號去掉直流分量、一階諧波(bō)分量和 50 階以上諧波分量(liàng)後的頻譜圖。

圖 3-15 傳感器 0 濾掉直流分(fèn)量、一階和 50 階以上(shàng)諧波分量後的諧波圖

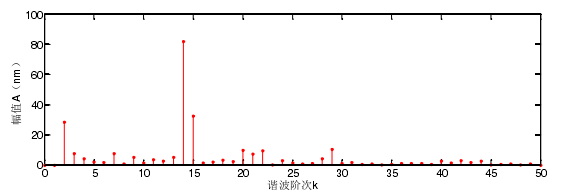

根據 3.1.2 節講述的從頻域(yù)中提取整數倍諧波階次分量,即可得到超精密車床主軸回轉誤差運動中(zhōng)的徑(jìng)向同步運動誤差,其諧波成分如圖 3-16 所(suǒ)示(shì)。

圖 3-16 主(zhǔ)軸在傳感器(qì) 0 軸線方向上的(de)同步運動誤差諧波(bō)圖

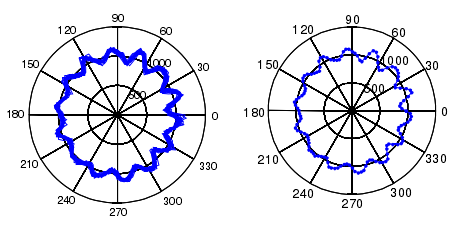

圖 3-17 為圖 3-15 和圖 3-16 中信號的時域極坐標(biāo)圖,此處給出其時域圖形,為(wéi)的是直觀地顯示(shì)主軸的在傳(chuán)感器(qì) 0 方(fāng)向上的運動誤差。

圖 3-17 傳感器 0 的 20 轉數據及同步運動(dòng)誤差

以上是(shì)在頻域(yù)中去掉直流分量、一階諧波分量、50 階以上諧(xié)波分量以及在頻域中提取同步運動誤差的(de)過程。其中提取同步運(yùn)動誤差的過程中(zhōng)不僅提取了主軸回轉誤差運動中的(de)周期性運動,而且還(hái)對信(xìn)號起集合平均作用,進(jìn)一步抑製低(dī)頻噪聲。

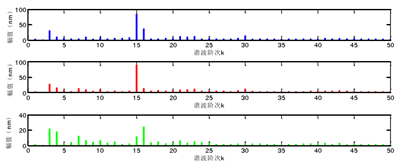

圖 3-18 給出三個位移同步運(yùn)動誤差信號的諧波圖(tú),此信號中包含被測試件的圓度誤差和主軸徑向運動誤差,是三點法誤差(chà)分離的基礎數據。

圖 3-18 三個傳感器的同步(bù)運動誤差(chà)諧波圖

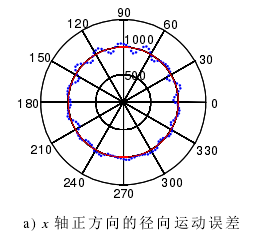

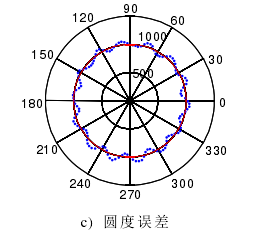

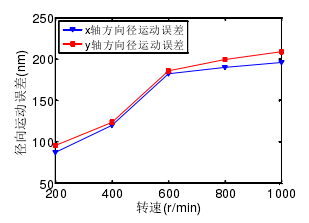

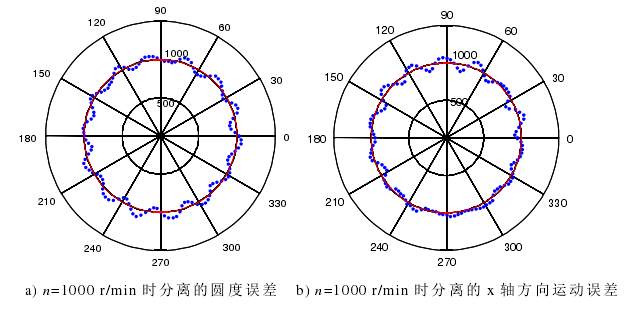

基於三個傳感(gǎn)的同步運動誤差利用三點法頻(pín)域誤差分離技術進行圓度誤(wù)差和(hé)主軸徑向回轉誤差的分離,分離結果如圖 3-19 所(suǒ)示。

圖 3-19 誤差(chà)分離後的(de)徑向運動誤差和圓度誤差

3.2.6 主軸轉速對徑(jìng)向運動誤差的影響

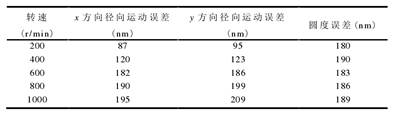

前幾節分析的是主軸在 n=1000 r/min 的轉速下進行的徑向誤差測量試驗,主軸(zhóu)在不同的轉速條(tiáo)件下,其(qí)徑向運動誤差是不同的。本節的內容主要(yào)研究主軸的不同轉(zhuǎn)速(sù)下進行測量試驗,分(fèn)析其(qí)徑向運動誤差和轉(zhuǎn)速的關係。表(biǎo) 3-2是主軸在不同轉(zhuǎn)速下,根據(jù) 3.1.4 節講述的最小二乘圓方法評價的圓度誤差和主軸徑向運動(dòng)誤差。圖 3-20 給出徑向運動誤差在不用轉速下的曲線圖。

表 3-2 轉速對主軸徑向運動誤差的影響

圖 3-20 主(zhǔ)軸在不同轉(zhuǎn)速條件下的徑向運動誤差

從上表和圖中可以看出主軸在不同的轉速下,從測量數據中分離出的圓度誤差基本保持一致,但 x 和 y 方向的主軸徑向(xiàng)運動誤差隨著轉速的降低而減小。當轉速降到 600 r/min 時,其徑向回轉運動誤差迅速降低;當轉速在200 r/min 以下時主軸的徑向運動誤差在 100 nm 以內。

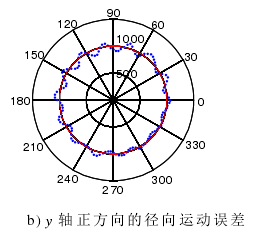

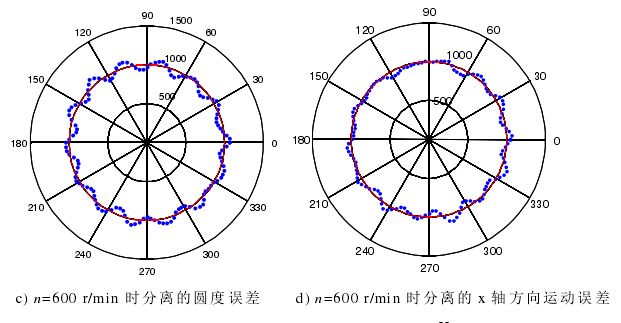

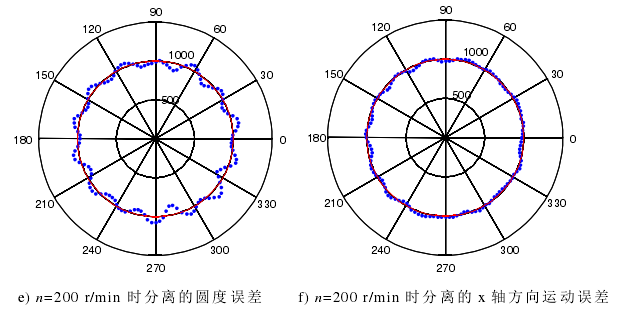

圖 3-21 中給出主軸轉速在 1000 r/min,600 r/min 和 200 r/min 時,誤差分離的具體(tǐ)數據極坐標圖形。從圖中可以直觀地看出,不同轉速(sù)下分離的(de)圓度誤差圖形基本一致,而隨(suí)著主軸轉速(sù)的(de)下降(jiàng)其

x 軸(zhóu)方向的徑向運動誤差不斷的減小。需(xū)要注意的是不同轉速下分離出的圖像在相(xiàng)位(wèi)上有些差別。

圖 3-21 主軸在不同轉速下分離出的圓(yuán)度(dù)誤差(chà)和 x 軸方向的(de)徑向運(yùn)動誤差

3.3 本章小結(jié)

本章以三點法誤差分離算法為基礎,借(jiè)助(zhù)從(cóng)頻域中提取同(tóng)步(bù)運動誤差原理,將實際測量實驗中的除(chú)噪、濾(lǜ)波和同步運動誤差的提取(qǔ)整(zhěng)合全部在頻域(yù)中處理。而且(qiě)頻域連續處理可以一直延伸到三點法誤差分(fèn)離算法中,即將三點法中的部分計算統一(yī)整(zhěng)合到頻域處(chù)理。通過統一多個步驟在(zài)頻域中的連續處理,減(jiǎn)少了測(cè)量信號在時域頻域中的變換計算。從超(chāo)精密車床固定方向刀(dāo)具加工工件表麵成形角度,利用之前建立的運動學模型分析了一階諧波分量對工件表麵成(chéng)形無影響,為測量實(shí)驗中去掉一階諧波分量提供理論依據。針對超精密車床進行徑向運動誤差測量實驗,並分析主軸不同轉速下的回轉(zhuǎn)誤(wù)差精度。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞(wén)

專題點擊前十

| 更多