一(yī)次裝夾下完(wán)成(chéng)全(quán)部加工工序

曲軸“ 一次裝夾. 完(wán)全加工”是在硬化和磨削處理前的一種省時, 經(jīng)濟, 高效的加工方法,可以替代傳統(tǒng)生產或者用於設計原型的生產(chǎn)工藝。使用一台車銑複合加工中心, 就可以完成幾乎所有曲軸加工的工序。其優點是: 最大限度的縮短工件搬運時間; 僅(jǐn)需兩次裝夾就可以獲得最佳精(jīng)度; 沒有在傳(chuán)統生產中因采用多道工序所帶來的累積裝夾誤差; 具有在線自(zì)動定位和測(cè)量功能(néng); 將工件廢品率(lǜ)減至最少;節省了昂貴的工裝夾具(jù)的設計和製(zhì)造(zào)費用。

在一台(tái)車銑複合加工中心上,可以完成加工各種類型曲軸所需的普通加工的工(gōng)序。工件毛坯可以是鍛造、鑄造或(huò)者鋸出的鋼方坯。毛坯用標準三抓卡盤裝夾, 如果沒有尾架中心孔, 可由中心架支(zhī)撐,並且在旋轉工件之前鑽出(chū)中心孔。

調定尾架頂(dǐng)尖支(zhī)撐, 同時鬆開中心架進行在線(xiàn)檢測, 對工件圓周和縱向長(zhǎng)度進行定位。對長且複雜的曲軸加中心架(jià)支撐, 進行車削或者車銑加工。

粗加工工序(xù)

粗加工由尾架方(fāng)向開始, 車端軸或(huò)法蘭的(de)側麵和環麵, 用偏刀車鄂板外圓和主(zhǔ)軸外圓。然後銑(xǐ)鄂(è)板的外(wài)輪(lún)廓。最後粗銑拐頸: 因為(wéi)曲軸被中心裝夾, 拐軸的運(yùn)動是在圓周運動, 並且銑削刀具在三個軸向上沿其(qí)運動插補聯動, 包括C、X、Y軸。

精加工工序

開始(shǐ)車削主軸部分,留有磨削餘量; 對拐頸銑削, 留有磨削餘量; 對拐頸清根加工, 采(cǎi)用偏(piān)心車削或者(zhě)銑削對C、X、Y 軸插補。在油孔處銑平麵、鑽油孔的導向孔、對油(yóu)孔進行槍鑽, 配有80 巴壓力的冷卻液; 對尾端(duān)精車或者留(liú)磨削餘量、加工法蘭盤上的孔, 並進行攻絲;加工軸(zhóu)向偏重平衡孔。

結束第一次裝夾的工作, 掉轉曲軸, 對另一麵加工(gōng)。采用軟(ruǎn)卡(kǎ)盤裝夾已經精加工的表麵, 並且用中(zhōng)心架支(zhī)撐進行在線檢測, 對長度和圓周定位一鑽(zuàn)中心孔定位、對尾端精車或者留磨削餘量一對曲軸端(duān)軸外徑(jìng)滾齒加工。對(duì)支座的油孔銑削(xuē)、鑽導向孔和進行(háng)槍鑽一在線測量出曲軸全部加工(gōng)尺寸並打印(yìn)出結(jié)果(guǒ)。

在一台(tái)具有副主軸的(de)車銑中心上, 可以對曲軸進行(háng)完全加工,無需人工翻轉, 隻用一次裝夾即可完成全部加工(gōng)任務(wù)。對曲(qǔ)軸的完全加工曲軸能夠將活塞直線運動的能量轉換成旋轉運(yùn)動的能量。對旋轉軸不同(tóng)距離的多重力產生了扭矩。中心軸(zhóu)向對曲軸裝夾時, 拐頸.是繞圓周運動, 因此不能在車床上這樣進行裝夾車削。因此, 生(shēng)產曲軸必須在特殊(shū)的機床上進行, 采用外徑銑削、車毛坯或者(zhě)偏心裝夾。

這樣的結果就是在相對不是很複雜的機床大量進行不同裝夾(jiá)。對於這樣(yàng)一類(lèi)大型的工件, 以上這些機床較為合適, 這是因為可以進行大量切削工作並且還可以使其自動化進行。

然而, 對較小的此類零件(jiàn)不能一次裝(zhuāng)夾全(quán)部加工完成的(de)話(huà), 就會帶來(lái)許多工件加工編程、安裝調整、搬運等問題, 大大增加生產周期。位於奧地利林茨的W FL 是車、銑、幢加工單元方麵的專業(yè)廠商,提出了“ 一次裝夾, 完全加工”的方法來解決這些問題。

通過集成2 軸或者4 軸(zhóu)的車削中心、5 軸的加工中心、深孔鑽床(chuáng)和三坐標測量機的(de)功能於一身, w F L 車銑複合加工中心從一開始就很好的解決(jué)了曲軸生產的需求。尤其對於曲軸工件會產生變形, 一些加工操作已經影響到工件的公(gōng)差。由於沒有重複裝(zhuāng)夾帶來的變形影響, 可以使加(jiā)工後的(de)曲軸不用重新車削或(huò)者(zhě)重新加工或者重新定(dìng)中心。

車銑複合加工中(zhōng)心另一個特點是(shì)具有在線精密測量功能: 在開始加(jiā)工之前(qián), 測(cè)頭對機床上的毛坯自(zì)動找準圓周和(hé)縱向(xiàng)位置。然後(hòu)按照這些新測得(dé)的基準點開始加工, 同時可以消除裝夾所產生的誤差和錯誤(wù)。這樣裝夾在(zài)三爪卡盤上的工件就可以開始車削加工。

如何對曲(qǔ)軸的拐頸進行加工:

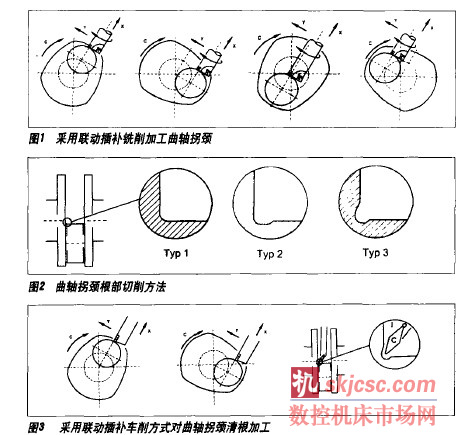

采用端(duān)麵銑刀對工件表麵三個軸向(X—Y—C ) 插補進行銑削, 這樣可以一直沿著偏心旋轉的曲軸拐頸(jǐng)加工, 因此能夠銑出一個(gè)精確的圓形(圖l )。

曲軸拐頸比(bǐ)銑刀直(zhí)徑寬, 這樣可以另(lìng)外在(zài)縱(zòng)向( Z 軸) 進給加工。對曲軸拐頸清根是一個難題。基本上有以下三種根部切削方法(fǎ)( 圖2 ) 。

( l) 徑向和端麵間(jiān)的單(dān)圓弧清根

(2 ) 僅留有(yǒu)徑向磨削清根

(3 ) 留有徑向和端麵(miàn)磨削清根

方法中1和2 都可以通過(guò)傾斜銑刀加工完成( 源於采用B 軸) , 但對於方法(fǎ)3 直到現(xiàn)在也不能避免(miǎn)出現齒形誤差。現在W FL 開發出(chū)了一種新(xīn)的清根方法, 能夠用車削加工即能(néng)保(bǎo)證尺寸精(jīng)度, 也(yě)能(néng)保證加工表麵質量。車刀沿(yán)著曲軸拐頸的偏心轉動方(fāng)向。這同步運動(dòng)的功能是由西門子84 0D 控製係統來實現的(de)。為了取得(dé)完美的清根輪廓, 在x 和Z 軸插補進行同步運動。進給運動覆蓋X、Y 、C軸(zhóu)插補(bǔ)運動(dòng), 如果必要還可以包括Z 軸插補。影響車削結果的切削(xuē)速度包括, 曲軸拐頸的旋轉運動和刀具的同步運動( 圖3 ) 。

W FL 為車銑中心的為曲軸生產配有特(tè)別的軟件包— 一(yī)種智能化(huà)和(hé)被實際驗證過的技術方案,這些都可為用戶帶來更加(jiā)簡(jiǎn)單和省(shěng)時的加工。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com