一、引言

CA D / C A M 軟件在我國(guó)機械製造業應(yīng)用已經多(duō)年, 最富有經濟效益或者說最能(néng)體現其必要性的方麵, 當屬其對複雜機(jī)加工(gōng)零件(jiàn)的設計(jì)與數控加工編程。E U CLI D 3 是當今流行的CA D / C A M 軟件之一,它尤以曲麵設計造型和數控加工編程等功能(néng)強大而著名。

MIK R O N U M C 60 0 加工中(zhōng)心具有五(wǔ)軸加工能力, 並具有立臥轉換功能, 其結構如圖(tú)1 所示。這種類型的五軸機床在編程和後處理過(guò)程中非常具有代表性。如何用E U CLI D 3 編製合理的五軸加(jiā)工程序? 所產生的數控程序(xù)是(shì)否正確? 在M IK R O N U M C6 0 五軸加工中心上會得(dé)到驗證。顯然這(zhè)裏麵包(bāo)含有極大(dà)的危險性, 整個過程的操作難點(diǎn)很多, 有的是不可預料(liào)的。通過在江(jiāng)西船用閥門廠對幾個零件的加工實踐, 探索到了解決此類問題的(de)途徑, 也使E U C LI D 3 軟件經受了(le)一次極嚴(yán)峻的考驗.

二、基本原理及思想

如圖2 所示(shì), 利用E U CLI D 3 軟件的C A D 模(mó)塊進行零件的造型設計, 然後用C AM 模塊對零件進行數控加工編程, 這(zhè)樣就可以得到該零件數控加工的刀位文件(C L 文件) 或APT 程序, 後處理程序結(jié)合機床數控係統的參數配置文件, .再將刀位文件或A PT 程序轉化為針(zhēn)對該機床的數控加工程序。

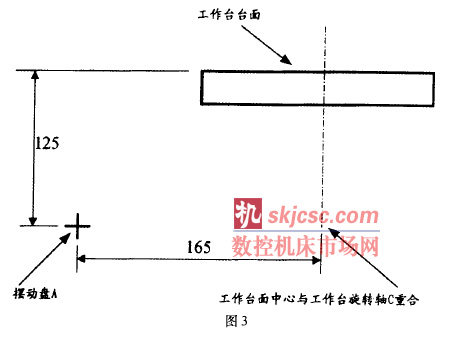

M IK R O N U M G6 0 0 立臥五軸(zhóu)加工(gōng)中心除X 、Y 、Z 三個方向直線運動外, 還帶有(yǒu)一個擺動盤和一個旋轉工作台。擺動盤(pán)的旋轉軸與工作台的旋轉軸在Y 軸方向的距離和擺動盤的旋轉軸與工作台台麵的距(jù)離(lí), 都與後處理(lǐ)產生的N C 程序正確(què)與否密切相關。其幾何位置關係如圖3 所示。

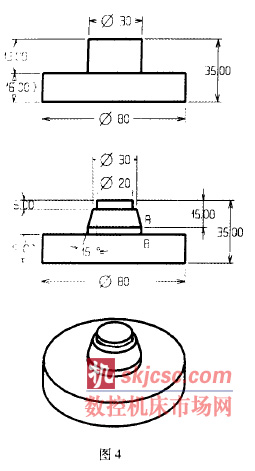

按照機床結構及參數做出相應的(de)配置, 從而獲得其加工中心H e id en h a in 數控係統的配(pèi)置文件。首次使用E U C LID 3為U M C 60 0 編(biān)製加工程序之(zhī)前, 可以用圖4 所示的簡單零件加工來檢驗所做的配置(zhì)文件是否正確。圖中上麵的是毛坯, 下麵的是零(líng)件。用價10 的立(lì)銑(xǐ)刀將價30 柱麵(miàn)銑成(chéng)錐(zhuī)麵(五(wǔ)軸(zhóu)加工),然後(hòu)將錐的上部銑成叻20、高為5 的圓柱麵(三軸加工)。加工後檢測(cè)上部但0 圓柱偏(piān)心與否; 錐麵(miàn)下端起點位置(zhì)A與功3 0 圓柱麵端點B 之間的距離理論值應為4 , 測量一下實(shí)際值的誤差。加工時分立式和臥式兩種情(qíng)況(kuàng)來進行(háng)。用這(zhè)種簡單零件的試加(jiā)工證明機床配置正確(què)時, 方-可進行較複雜的五軸加(jiā)工或三軸五軸(zhóu)混合加工等真實零件的加工。

三、加工實例

為保證MIK R ON U M C6 0 0 五軸立臥加工中心的功能在(zài)以後的加工生產中能夠得到充分發揮, 對幾個加工零件均(jun1)采用立臥兩種加工方式。臥式加工有利有弊, 其優點是: 有的(de)零件, 如多麵體,一次裝夾定位後可以加工多個麵, 加(jiā)工精度能保證; 排屑容易。其缺(quē)點是: 加工麵朝向刀具不易觀察; 刀具離工作台近, 易發生(shēng)碰撞, 給機床帶來危險。這就要求C A M 軟件及其後(hòu)處理功能相當完善(既不產生錯誤, 又能發現問題)。

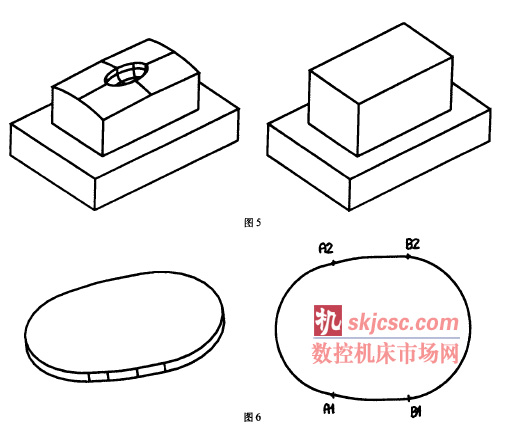

圖sa 所示的零件, 頂(dǐng)部表麵為橢圓麵, 頂部中(zhōng)間有一橢圓(yuán)形的淺凹腔, 這兩個部位需要加工。毛(máo)坯形狀如圖5b 所示。零件頂部表麵采用五軸平行平麵加工, 為了真正進行五軸加工, 可使刀具軌跡與零件側麵成某一角度。凹腔部位的加工先采用三軸型腔加工, 再采用五軸清根加工出橢圓輪廓, 看看三(sān)軸加工和五軸(zhóu)加工的銜(xián)接是否光滑。

這樣的零件在立式加工時非常容易, 三軸(zhóu)加工與五軸加工的銜接在CA M 編程時略有技巧, 隻要方法得當, 就能保證光滑銜接。臥式加工時, 若將零件直(zhí)接裝夾(jiá)在工作台回轉中心, 因工作台台麵與主軸頭相互位置的限(xiàn)製(zhì), 零件的某些部分加(jiā)工不到。若抬高零件, 則裝夾後的剛度不夠。將零(líng)件安放在工作台(tái)的邊緣較理想, 但此時(shí)零件的坐標(biāo)係也移到邊緣, 需在C L 文件或A PT 程序開頭加一句(jù)“T R A N S / x, y, z ” 說明偏移量, 就能確保後處理產生準確無誤的N C 程(chéng)序。

接著加工圖6 所示零件, 其側麵(miàn)是由長20 的線段繞一封閉曲線掃描而成, 該線段在沿曲線掃描時與垂直方(fāng)向的角度不斷變化, 但(dàn)在A IB I 和B ZA Z 兩段時保持角度為零不變。對此零件側麵的加工看似簡單, 其實不然。選用C A M 中的“ S W A R FC U T T IN G ” 加工(gōng)方式較為合(hé)適, 編程前(qián), 在(zài)側麵的(de)下邊(biān)作一曲(qǔ)麵, 作為被處理麵(PR O C E SS S U R FA C E ),側麵作為驅動麵 (D R IV E S U R FA C E ), 這樣N C 程(chéng)序很容易就產生了。實際力!l工時發現在A l、A Z 、B l、B Z 四點(diǎn)處刀具將零件各啃掉(diào)一塊。檢查(chá)A PT 程序後發現(xiàn), A l、A Z、B Z、B I 點處刀具矢量出現跨象限移動, 例如從第I 象限(xiàn)走到第1 象(xiàng)限(xiàn), 或從第H 象限走到第IV 象限。這種(zhǒng)情況對於擺頭類(lèi)五軸機床(chuáng)不會產生任何(hé)問題(tí), 但對於轉(zhuǎn)盤類五軸機床(chuáng)就會產生轉盤(pán)90。< C <l 80。的轉動, 這種動(dòng)作在五軸加工中被視為線性不好, 會產生加工表麵深度粗糙的問題, 直觀上(shàng)類似於過(guò)切現(xiàn)象。解(jiě)決這一問題的簡單辦法是在後處理程序中對該點附(fù)近的矢量(liàng)進行處理。主動的解決辦法是在造型時保證上述(shù)各點(diǎn)處的PA T C H 彼此(cǐ)相切。在具體處理(lǐ)時(shí), 經過了若幹次的嚐試(shì), 反複(fù)的分析和(hé)加工(gōng)仿真。

四、結論

E U CLI D 3 C A D / C A M 一體化軟件在工廠的真實環境(jìng)中經受住了嚴峻的考驗。機械製造業的機加工零件千差萬別, 其加工(gōng)要求多種多樣, 在做設計造型和數控編程時肯定(dìng)會遇到這樣那樣的問題(tí), 在與具體的機(jī)床相(xiàng)連時更會碰到一些困難, 也會發現(xiàn)前邊設計和編程中(zhōng)存在的錯誤。通過這次實踐(jiàn), 學到了不少知識, 為如何正確使(shǐ)用E U CLI D 3 CA D / CAM 一體化(huà)軟件編製複雜五軸數控機床的加工程序積累了寶貴經驗, 希望與(yǔ)同行繼(jì)續探(tàn)討。

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本(běn)網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com