1 引言

在汽輪機中軸承箱按類型分為落地箱及與缸聯(lián)結一起的軸承箱,按(àn)用途可分為前軸承箱、中軸承箱、後軸承箱。由於軸承箱在汽輪機中需承受轉子(zǐ)和氣缸(gāng)的動、靜(jìng)載荷,同時還承受著用於傳遞扭矩帶來的反作用力及高速旋轉(zhuǎn)部件的不平衡質(zhì)量(liàng)引起的動載荷,以保證在各(gè)運行工況(kuàng)下維持軸承(chéng)標高的穩定性,所以其機械加工工藝要求較高。目前主要在數顯及數控機床上(shàng)加工來提高加工的質量和效率。配合這些先進(jìn)機床的應用,通過改進和(hé)開發一係列的先進刀具(jù)和夾具,盡可能在裝夾過程中完成所有加工表麵的精加工工序,最大限度地提高加(jiā)工質量和加工效率。

軸承箱工藝編製總原則如下:①掌握機加分廠的設備、吊車情況;②熟悉軸承箱(xiāng)加工的一般工藝流程、常用切削刀具;③仔細閱讀圖紙、技(jì)術要求,明確細部加工方法;④提出加工所(suǒ)需要的大型工裝;⑤明確軸承箱毛坯來料和轉出時的狀態。

2 軸承箱劃線

軸承箱主要是依據劃線進行機械加工,劃線精度直接影(yǐng)響軸承箱的(de)加工質量,劃線時必須保證以下偏差值在允許的範圍之內:毛(máo)坯餘量偏差;軸承箱中心線偏差;軸承箱(xiāng)兩端麵線偏差;軸承中心線偏差;軸承箱各開檔線偏差。

3 軸承箱粗加工

軸承箱粗加工主要是為了去除多餘金屬,盡早發現鑄造缺陷(xiàn)進行補焊處理。粗加工主要加工水平中分麵、底平麵、頂部法蘭麵、各開檔,通常各加工(gōng)表麵留3~5mm餘量。粗加(jiā)工後,進行除應力處理、探傷檢測、噴砂(shā)等工序(xù),依據不同的設計要求而進行調整。

4 軸承(chéng)箱(xiāng)精(jīng)加工

軸(zhóu)承箱精加工應特(tè)別注意正確的安裝和夾(jiá)緊,防止產生夾緊彈性變形,並盡量(liàng)減少拆裝次數,避免因為起吊、翻身引起的變形。軸(zhóu)承箱加工基(jī)準麵的選擇原則是:應用(yòng)設計基準作為定位基準;各工序采用同一基準,保證各加工麵相互位置精度;保證定位正確、穩定、夾具結構簡單。

滿足以上(shàng)基準麵選擇後進行精加工。精加工主要工(gōng)序有劃線、鏜(táng)銑、鑽、鉗等。

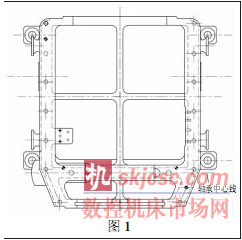

(1)劃線:劃線時要滿足軸承箱劃線偏差原則。劃中心線、圓線、底麵線、各開檔線、鍵槽(cáo)線等。軸承(chéng)箱下半水平中分麵上各孔要用上蓋進行號劃,以保證合(hé)並時,各孔同心度能夠達(dá)到設計要求。圖(tú)1為某一軸(zhóu)承箱俯視圖,虛線為基準線或者中心線。

(2)鏜(táng)銑:軸承箱(xiāng)的鏜(táng)銑工序一般在龍門銑床、落地鏜床上進(jìn)行加工,切削刀具一般采用高速鋼或者硬質合金刀具,表麵粗糙度可(kě)以達到(dào)Ra3.2以上。

銑準水平(píng)中分麵、底平麵、頂部法蘭麵等,同時要在前後端麵兩側各銑一找正平麵,達(dá)Ra3.2,以備(bèi)鏜床找正使用。

鏜序要按銑序精加工麵及找(zhǎo)正麵進行找(zhǎo)正,機床主軸中心線要與軸(zhóu)承箱中心(xīn)線重合,此(cǐ)時要用到專(zhuān)用的找中心工具。合並上下半,鏜準前(qián)後端麵及各(gè)開檔尺寸。拆開(kāi)上蓋,加工其他尺寸。注意:有些軸承箱較小,開檔、內孔、軸承肩胛處在(zài)鏜床上加工效果比較差,不能達到設計要求,則可以上較小的數控立車。

(3)鑽:鑽各孔主要(yào)選擇立式鑽(zuàn)床(chuáng)和臥式鑽床配合使用(yòng),根據孔的位置不同(tóng),選擇不同的鑽床。要求加工的螺(luó)孔中心線與所在的加工麵垂直,允差0.1/100,通孔刮麵與所在的加工麵(miàn)平行,允差0.05mm。

(4)鉗:對鏜銑床加工未達到要求的尺寸進行清根,清理(lǐ)各加工表麵,去除毛刺。

5 水壓試(shì)驗/煤油試(shì)驗

不(bú)同類型的軸承箱要求不同,要按照設計要求進行煤油試驗及(jí)水壓試驗。煤油試驗的目的主要檢查軸承箱焊縫質量,一(yī)般在粗加工後進行。水(shuǐ)壓試(shì)驗的目的(de)是軸承(chéng)箱進油管的強(qiáng)度。一般在精加工後總裝前進行。

總之,在機械加工中要合理安排工序,按工藝要求加工,則能達到設計(jì)要求,保證產品質量,使(shǐ)軸承箱在汽(qì)輪(lún)機運(yùn)行過程中滿足(zú)要求。

如(rú)果您有機床(chuáng)行業、企業相關新聞(wén)稿件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com