0 引言

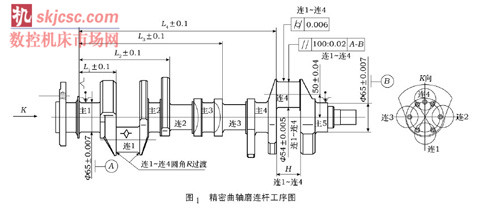

曲軸是汽車發動機的關鍵零件,其結構複雜,加工精度高,難度大,工藝複雜。圖1 所示為一種精密曲軸磨連杆工序圖,連杆軸頸呈90°分布,是該曲軸加工的難點。主要技術要求如下。

1) 連杆(gǎn)軸頸與(yǔ)主軸頸的中心距和(hé)相位角。

2) 連杆軸頸軸心線與第一和第五主軸頸共同軸(zhóu)心線的平行度。

3) 連杆軸頸的尺寸精度、圓柱度和表麵粗糙(cāo)度等。對(duì)於高標準的汽車發(fā)動機,相位角的控製是至關重要的,該曲軸的相位角公差要求(qiú)控製在±12'。曲軸精磨連杆軸徑時出(chū)現廢品的主要原因是相(xiàng)位角超差和(hé)連杆軸頸圓角R 處的表麵質(zhì)量不符(fú)合要求。影響(xiǎng)相位角(jiǎo)分度精度的原因主要是夾具分度精度控製不好; 影響連杆軸頸圓角R 處表麵質量的主(zhǔ)要原(yuán)因是工藝係統的振動。

筆者設計了一(yī)種精磨連杆軸頸夾具,圓滿解決了(le)以上問題,用普通MQ8260 曲軸磨(mó)床,加工出了高質量的精密曲軸。

1 曲軸加(jiā)工工(gōng)藝分析

精密(mì)曲軸磨(mó)連(lián)杆工序圖(tú)如圖1 所示,根據基準重合原則,曲軸精磨連杆軸徑時定位基準與設計基(jī)準應該(gāi)重合,所以,精磨連杆軸徑時的主要定位基(jī)準選第一和第五主軸(zhóu)頸的公共軸心線,軸向定位基(jī)準選第一主軸頸的右台(tái)階側麵,而相位角的定位精基準選連杆軸頸的中心(xīn)線。曲軸的主要(yào)機械加工工藝如下: 粗(cū)車主軸(zhóu)頸→粗(cū)車(chē)連杆軸頸→精車主軸(zhóu)頸→精車連杆軸頸→表麵淬火→粗磨主軸(zhóu)頸→粗磨連杆(gǎn)軸頸→精磨主(zhǔ)軸頸→精(jīng)磨連杆軸(zhóu)頸→拋光。

從工藝過程可知,用粗磨過的主軸(zhóu)頸定位粗磨連杆(gǎn)軸頸,然後用精磨過的(de)主軸頸定位精磨連杆軸頸,以保證磨連杆軸(zhóu)頸時有足夠的定位精度(dù)。

2 連杆軸頸(jǐng)磨削定位分(fèn)析

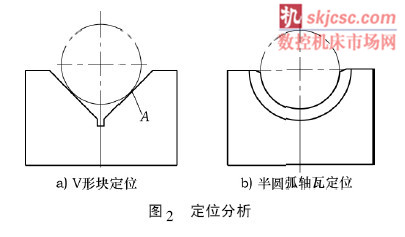

曲軸磨(mó)削常用的定位形式有三(sān)爪、V 形塊和半圓弧軸瓦三種,三爪由於不能實現(xiàn)主1、主5 軸頸定位,而且(qiě)裝夾不方便,不(bú)適合在批量生(shēng)產中使(shǐ)用; V 形塊定位的適應性強,夾具調整方便,定位精度高,是連杆軸頸加工較好且常見的定位形式,廣泛應用於連杆軸頸(jǐng)的車削和磨削(xuē)夾具中。但V 形塊定(dìng)位的缺(quē)點是夾具(jù)係統剛性不(bú)好,如圖2a 所示,在A 處V 形塊定位麵與工件是線接觸,在磨床(chuáng)啟動衝擊力的作用下兩端V 形塊與(yǔ)工件的接觸線摩擦力小,會使主1、主5 軸兩端V形塊相對於工件產生扭轉變形而影響連杆的分度(dù)精度。

為此,精磨連杆軸頸的夾具采用了半圓弧軸瓦定位,此時工件與夾具的定位(wèi)是麵接觸,如圖2b 所示,克服了V 形塊定位剛性不好的缺點。因此,連杆軸頸(jǐng)粗(cū)磨用V 形塊(kuài)定位,製造調整方便; 精磨時用半圓弧軸瓦定位,剛性(xìng)好(hǎo)、精度高。

3 精(jīng)磨連杆(gǎn)夾具結構(gòu)設計

3.1 夾具結(jié)構分析

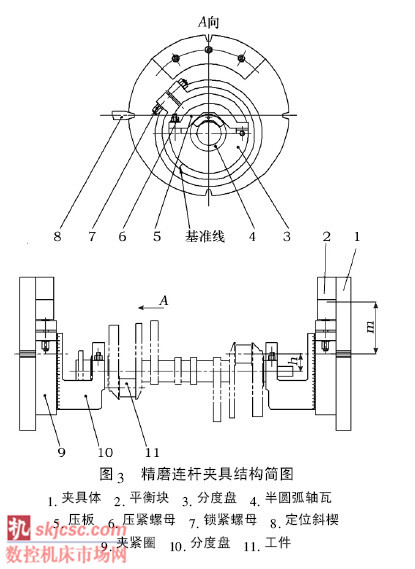

精磨連杆夾具結構簡圖如圖3 所示,定位斜楔8放入夾具體1 的V 形槽中,將分度盤(pán)10 上的刻線對準夾緊圈9 上的基準線(xiàn),用鎖緊螺母7 鎖緊。曲軸在分度盤上的半圓軸瓦4 上定位,然後以粗磨後的連杆軸頸為基(jī)準(zhǔn),指示表校(xiào)正餘量並用壓緊螺母6 壓緊,磨削1#連杆( 連1) 軸頸。完成1#連杆軸頸的磨削後,鬆開鎖緊螺母7,將分度盤10 轉動90°,由分度(dù)盤10 上的(de)刻度(dù)線對準基準線粗定位,然後用指示表(biǎo)校正精磨過的1#連杆軸頸,實現精定位,以保(bǎo)證相(xiàng)位角的精度,用鎖(suǒ)緊螺母(mǔ)7 鎖緊後磨削2#連杆軸頸,按同樣的方法依次磨(mó)削3#、4#連杆軸頸。

該夾具分度時曲軸不需要重新裝夾(jiá),采用分度盤轉動分(fèn)度(dù),克服了曲(qǔ)軸重新裝夾(jiá)引起的誤差和變形。用刻線粗定位便於觀察和調整,操作方(fāng)便,不幹涉用百分表精定位時的微調。與法蘭端銷孔定位比較,其(qí)影響定位精度的因素少、精度高且結構簡單。

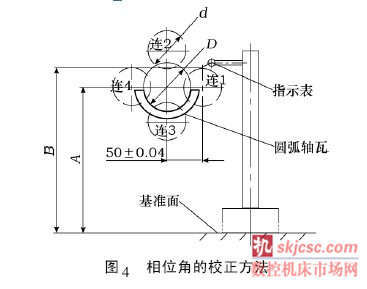

相位角的校正方(fāng)法如圖4 所示,在磨(mó)好1# 連杆軸頸後,將分度(dù)盤(pán)旋轉(zhuǎn)90°,刻線粗定位,將1# 連(lián)杆軸頸轉到水平位置,然(rán)後用指示表按尺寸B( 尺寸B 應等於圓(yuán)弧(hú)軸瓦(wǎ)中心到基準麵的距離加上(shàng)連杆軸頸的半徑(jìng)) 校(xiào)正並夾緊。

3.2 相(xiàng)位角的定位誤差分析計算

軸瓦的定位麵直徑為![]() ,主(zhǔ)軸頸的定位麵直徑為

,主(zhǔ)軸頸的定位麵直徑為![]() ,主軸頸的基(jī)準位移誤差ΔY等於主軸頸軸心線在軸瓦中(zhōng)的最大變動量,即:

,主軸頸的基(jī)準位移誤差ΔY等於主軸頸軸心線在軸瓦中(zhōng)的最大變動量,即:

ΔY = ( 0.014 + 0.014) /2 = 0.014mm

又由於相位(wèi)角的設計基準是連杆軸頸的中心線,而校正(zhèng)基準是連杆軸頸的母線,所以基準不重合誤差為連杆軸頸半徑的公差,即:

ΔB = 0.010/2 = 0.005mm

所(suǒ)以相位角加工的定位誤差α 為:

α = arctan[( 0.005 + .0.014) /50]= 2'35″

通過計算(suàn),分度定位(wèi)誤差隻有2'35″,遠遠小於曲軸分度(dù)精度( ±12') 的三分之一,滿足加工要求。

4 基於(yú)行為建模技術的平衡塊設計

磨連杆軸頸時,由工件、夾具構成的工藝係統是和機床主軸一起轉動的,如果係統不平衡,就會在加工過程中引起振動,使連杆軸(zhóu)頸,特別是R 圓角處產(chǎn)生振紋,影響曲軸的使用壽命甚至出現廢品(pǐn)。由於連杆軸頸夾具質量大、結構複雜,一般(bān)是安裝在磨床上,根據經驗調整平衡塊。這種方法平衡(héng)精度低,不能滿足精密曲軸加工的要求。

利用行為建模技術可以簡化設計流程,降低成本,提高平衡精度。

行為(wéi)建模中的最優化設計分析可以解決在滿足某一設計目標和設計約束的情況下,如何找出(chū)設計變(biàn)量的最佳解。在如圖3 所(suǒ)示的夾具中,以圓弧定(dìng)位軸瓦的中(zhōng)心線和(hé)夾具(jù)回轉中(zhōng)心線的距(jù)離h 為設計目標,以平衡塊的尺寸作為設計(jì)變量,以平衡塊重心到(dào)夾具回轉(zhuǎn)中心的距離m 為設計約束,然後利(lì)用(yòng)行為建模技術中的最優化模塊進行優化計(jì)算,從而找到一組最佳解。

5 結語

本文研究了用普通曲(qǔ)軸(zhóu)磨床磨削精密(mì)曲軸的連杆軸(zhóu)頸技術,特別是利用行為建模技術對夾(jiá)具在回轉過程的平衡做了(le)優化設計計算,提高了連杆軸(zhóu)頸的磨削精度和表麵質量,減少了廢品率,降低了成本。

從用戶反饋的(de)統計數據看,曲軸連杆軸頸處的破壞明顯減少(shǎo),為企(qǐ)業取得了經濟效益。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com