隨著模具工業的飛速發(fā)展,厚度大於200 mm 的(de)模具型芯大量出現,為節約(yuē)成本越來越多的大型模具型芯都(dōu)要采用線切割加工。隨著(zhe)被切割工件厚度的增加,切割的穩定性下降,斷絲幾率也大大提高,所以分析大厚度工件加工中的難點(diǎn)及其產生的原因,采(cǎi)取適當的工藝措施,保證工件質量,是非(fēi)常必要的。

1 大厚度工(gōng)件加(jiā)工的難(nán)點及產生原因

大厚度(dù)工(gōng)件通常指的是厚度(dù)大於200 mm 的鋼,或(huò)者是厚度大(dà)於70 mm 的紫銅,或者是硬質合金(電導率高、導熱係數高或耐(nài)高溫)材(cái)料。大厚度工(gōng)件在進行線切割加工時(shí),由於受放電加工蝕除條件的製約,使得加工穩定(dìng)性變差,切割麵會形成(chéng)條條溝槽,表麵質量嚴重破(pò)壞,同時伴隨著拉弧燒傷(shāng)現象,使得切割麵很快就會出現(xiàn)斷絲現象。

上述問題產(chǎn)生(shēng)的主要(yào)原因包括(kuò):由於間隙內缺少足夠的工作液,使得電蝕產物難以(yǐ)及時清除(chú),不能恢複消電離的(de)狀態,從而(ér)影(yǐng)響放電的形成;間隙內的電蝕產物以電阻的(de)形式消耗了脈衝源的能量,使電極絲與工件間失去了足夠的擊穿電壓和單個脈衝能(néng)量;工件材料內部存在雜質的可能性隨厚度增加(jiā)而增大,從而加大切縫變形的幾率,增大了短路的可能性。為了克服大厚度工件加工中存在的(de)困難,需要在機(jī)床調整,工作液、電極絲、電參(cān)數選擇等方麵采取適(shì)當的工藝措施。

2 相關工藝措施的調整

2.1 加工前機床的調整

工件的加工精度及品質與機(jī)床精度有著直接的關係。為了獲得高品質的工件,在加工之前,要先對機床進行調整,檢查機床狀況,確保良好的加工狀態(tài)。

(1)對機床工作台位移精度(dù)進行檢測,要求用手轉動絲杠(gàng)時,絲杠應轉(zhuǎn)動靈活。

(2)檢(jiǎn)查導絲輪是否有鬆動、磨損,如有(yǒu)鬆動或磨損,需要及(jí)時進行更(gèng)換及調整。

(3)根據待加工(gōng)工件厚度調整絲架高度,盡量使上噴嘴靠近工件,避免電極絲振幅過大,影響加(jiā)工質量。

(4)檢查走絲係(xì)統,調整電極絲垂直度(dù),開(kāi)機後絲速(sù)控(kòng)製(zhì)在8 ~ 11 m/s。

另外,在加工大厚度工件(jiàn)時,隨著絲架上、下臂之間距離的放大,加工中電極絲的抖動現(xiàn)象會加劇(jù),這時,可考慮在上、下(xià)線臂之間導輪處,附加一立(lì)柱,來增加線架的剛性和減小電極絲的(de)抖動[1]。

2.2 電極絲選擇

電極絲材料具有良好的導電性(如銅、鎢、鉬、鎢鉬合金等)。黃銅(tóng)絲加工穩定性(xìng)好,但抗拉強度差,電(diàn)極絲損耗大。鎢絲可獲(huò)得較高的切割速(sù)度,但放電後脆性(xìng)大,容易折斷。鉬(mù)絲與鎢絲相比,熔點及抗拉強度都較低,但韌(rèn)性較好(hǎo)。鎢鉬絲雖然價格昂貴,但卻有著前兩者的優(yōu)點(diǎn)。對於大厚(hòu)度(dù)工(gōng)件,為了減少斷絲,提高切割表麵質量,選(xuǎn)擇鎢鉬(mù)合金電極絲W20Mo 和W50Mo,抗拉強度比普通鉬絲高,其壽命較鉬絲而言,約提高(gāo)了2 0 % ~ 30 %,且斷絲現象明顯減少。電極絲直徑的選擇與切割質量有著直接的關(guān)聯,電極絲直徑(jìng)大,能承受的電(diàn)流大,使切割速度提高;但若直(zhí)徑過(guò)大,切縫變寬,需要蝕除的材料增(zēng)多,反而會降低切割速度(dù)。同時電極絲直(zhí)徑過大,會使拐角加工精度降低。綜合考慮以上因素,線徑應在0.17 ~ 0.20 mm之間,不宜(yí)太細或太粗(cū)。電極絲張力應在8 ~ 10 N 之間。

2.3 乳(rǔ)化液選擇

大厚度(dù)零件(jiàn)線切割加工對工作液有(yǒu)一(yī)定要求。首先,工(gōng)作液應盡可能增大放電間隙,同時還應使(shǐ)放電蝕除產物具備(bèi)較高的粘(zhān)度,從而增加(jiā)工作(zuò)液的帶入量和減少(shǎo)電極絲(sī)振動,減少電極絲與工件表麵發生短路的幾率。其次,加工中產生的放電(diàn)蝕除(chú)產物必須保證濕滑油性,同時應盡可能充滿(mǎn)放電間隙,減少斷(duàn)絲發生的幾率。

工作液配置的濃度與(yǔ)加工工件的厚度及加(jiā)工精(jīng)度有關。對於厚度大於100 mm 的工件,濃度應控製在在3 % ~ 5 %之間。當工作液濃度較高時,放電間(jiān)隙小(xiǎo),工件表麵質量較(jiào)好(hǎo),但不利於排屑。較低濃度的工作液(yè),工件(jiàn)表(biǎo)麵質量較差,但(dàn)卻有利於(yú)排屑。總之,線切割(gē)加工工作液牌號與濃度的選用應綜合考慮零件加工(gōng)厚(hòu)度,表(biǎo)麵質量等因素,同時應注意減少(shǎo)斷絲發生。

2.4 電參數選擇

在加工大(dà)厚度工件時,電(diàn)參數的選擇是一個關(guān)鍵(jiàn)點,其(qí)中主要包括加工電流(liú)、電壓、脈衝寬度、占空比等參(cān)數的確定。

(1)太大的(de)加工電流容(róng)易使電極絲燒斷,應把加工電(diàn)流控製在3 ~ 4 A 較(jiào)為合適, 脈衝峰值電流應在20 ~ 25 A 之間,這樣可以獲得較為理想的加工精度和表麵粗糙(cāo)度。

(2)加工電壓對加工效率影(yǐng)響較大,當電壓過小(xiǎo)時,加工效率(lǜ)較低,為了保證加工效率,電壓應控製在(zài)100 ~ 130 V 之間。

(3)脈衝寬度和占空比對加工穩定性影響較大。脈衝寬度過大,占(zhàn)空比過小,則加工穩定性會較差。相反,脈衝寬度小,占空比大(dà),將會降低加工效率。綜合考慮(lǜ),加工厚度較(jiào)大的工件時,脈衝寬度(dù)應選擇在48~ 64 μs,占(zhàn)空比設置在1:6 ~ 1:9 之間較為合適。

2.5 加工實例

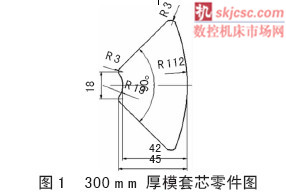

下麵以300 mm 厚模套芯(xīn)加工為例,簡述大厚度工件加工(gōng)中涉及到的參數工藝(yì)參數設置。待加工的零件如圖1 所示(shì),材料為(wéi)H62,加工要求曲(qǔ)線光滑連(lián)接,表麵粗糙度Ra2.5 μm。

以300 mm 厚模套芯加工為(wéi)例,零件如圖1 所(suǒ)示,材料為H62,加工要求(qiú)曲(qǔ)線光滑連接,表麵粗糙度最(zuì)大(dà)值Ra2.5 μm。在(zài)加工中選用(yòng)鎢(wū)鉬合金(jīn)電極絲W20Mo,線徑為0.20 mm,絲速控製在(zài)11m/s;工(gōng)作液選用(yòng)DX-4 乳化液,濃(nóng)度為5 %;並且選用合適的電(diàn)參數如下:脈衝ti= 48 μs,峰值電流Ie= 20 A,加工電流為2.7 A,加工完成後檢查(chá)工件,表麵(miàn)粗糙(cāo)度(dù)值達到要求。

3 結束語

實踐證(zhèng)明,在(zài)大厚(hòu)度工件切割中對脈衝參數進行(háng)優化組合,選用合適的電極絲及工作(zuò)液,並對機床結構進行適(shì)當調整(zhěng)及改進(jìn),可以顯著提高加工的穩定性(xìng),改善工件加工質量。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作(zuò),歡(huān)迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com