電火(huǒ)花線切割(gē)加工技術(簡稱線切割)是在電(diàn)火花加工(gōng)基礎上發展起來的,靠電極絲與工件間的火花放電對工件進行(háng)切割。線切割機床(chuáng)是以一根沿本身軸線移動的細金屬絲作為工具電極, 沿著給定的軌跡加工出相應幾何圖形的工件。線切割機床按走絲速度可分為快走絲、中走絲和慢走絲三種[1]。快走絲線切(qiē)割機(jī)床的走絲速度一般為8~10 m/s, 可雙向往返循環地運行, 加工效率高。低走絲線切割機床的走絲速(sù)度一般低於0.2 m/s, 電極絲作(zuò)單向運動,且電極絲放電後不再使(shǐ)用, 加工精度高(gāo)。結合快走絲和慢走(zǒu)絲機床的優缺點, 我國獨創出中走絲線(xiàn)切割機,其原理為對工件作(zuò)多次反複的(de)切割,開頭幾刀用較快絲(sī)速、較強高頻電流來切割,最後一刀則用較慢絲速、較弱高頻電流修光。這樣可實現高質量和(hé)高(gāo)生產率的有效(xiào)結合。本文以DK7732 型中走絲線切割機床為依托,闡述其原理,並總結在使用過程中產生的問題及解決措施。

1 加工原理

電火花線切割(gē)機床的工作(zuò)原理如圖(tú)1 所示[2]。纏繞在(zài)運(yùn)絲筒4 上的電極絲5 沿運絲筒的回(huí)轉方(fāng)向以特定的速度移動(dòng), 裝在機床工作台上的工件2 由工作(zuò)台按預定(dìng)控製軌跡相對於電極絲作(zuò)成形運動,就可加工(gōng)出所需形狀(zhuàng)的工件。線切(qiē)割機床常(cháng)采用鉬絲或硬性(xìng)黃銅絲作為電極絲, 我校所配線切割機床主要是采用直徑為0.2mm 的鉬絲。脈衝電源3 發出的高頻脈衝(chōng)電壓的一極接工件2, 另一極接電極(jí)絲(sī)5。在電極絲與工件之間加有足夠(gòu)的、具有一定絕緣性的工作(zuò)液。當電極絲與工件(jiàn)間的距離小到一定程度時(大約為0.01mm),其(qí)間的介質被電離擊穿(chuān)出現脈衝放(fàng)電,產生瞬(shùn)時高溫(可高達10000℃左右),使工件表麵(miàn)的金屬局部熔化,乃至氣化,把熔化金屬材料拋出或被液體介質衝走,從而切割成形。

2 加工中常見問題及解決(jué)措施

2.1 斷絲

在加工過程中經常會(huì)出現斷絲現象, 既降低產品質量又影響生產效率。造成斷絲的因素很多,如傳動機構、電極絲及裝絲工藝、電參數、機械故障、工件材質及(jí)其裝夾和加工路線、工作液等[3]。下麵就電極絲、裝(zhuāng)絲工藝、電參數選擇、工(gōng)件、工作液等影響斷絲的重要因素(sù)進行分析。

(1) 電極絲質量(liàng)差或損耗造成斷(duàn)絲。為了避免斷絲, 也(yě)為了保證加工質量, 應選擇(zé)質量好的電極絲,並及時更換電極絲。

(2) 裝絲質量差引(yǐn)起斷絲。在實踐教學(xué)中發現有(yǒu)以下3 種情況會導致裝絲質(zhì)量差: ①很多初學者在裝絲時對電極絲的鬆緊度把(bǎ)握不(bú)當, 導致電極絲過緊或過鬆,出現斷絲(sī);②電極絲(sī)打折或疊絲造成斷絲;③電極絲兩端(duān)所留餘量過小,換向時由轉動慣性導(dǎo)致斷絲。所以(yǐ)在上絲(sī)時一定要注意,最好在(zài)距上絲架左邊緣10mm 附近開始上絲, 並使用上(shàng)絲輪(lún)緊絲(sī),調節左、右撞塊,使鉬絲兩端餘量2~3mm,使(shǐ)用一段時間後可將換向行程開關向裏移動一點, 並保證(zhèng)絲(sī)筒換向(xiàng)時(shí)能及時切斷高頻電源。另外,很多初學者對線切割機床結構及原理了解不夠, 隻是照搬書本, 不知(zhī)各部件具體用途, 在裝(zhuāng)絲時出現(xiàn)割斷導電塊、絲不在導輪中(zhōng)、換向時撞塊調節不及時(shí)等現象,均會導致斷絲。

(3) 電參數選擇不合(hé)理引起斷絲。初學者缺乏(fá)電參數對工件厚度、加工精(jīng)度的影響這(zhè)方麵的(de)實(shí)踐經驗,盲目調(diào)節各(gè)項參數,容易(yì)斷絲。一般情況(kuàng)下,加工電流、脈衝寬度、變頻跟蹤調節不當(dāng)都是造成斷絲的(de)重要原(yuán)因。因此,要兼顧加工速度、表麵粗糙度及穩定性,正(zhèng)確選擇脈(mò)衝電(diàn)源加工(gōng)參數,防止或減少斷絲(sī)故障。以加工大厚度(dù)工件(jiàn)為例,電參數的選擇如下:加工電流控(kòng)製在2.5~3A,脈衝寬度選64 μs,絲速為4 m/s,進給速度(dù)調至3~5 m/s,間隔比選6 μs,分(fèn)組脈(mò)衝和分組(zǔ)間隔比設置為0 即可。

(4) 工(gōng)件的因素也(yě)會導致(zhì)斷絲。在實際(jì)操作過程中,有學生在線切割練習中對鋁件進行加工,出現嚴重的斷絲現象。其實,這(zhè)主要(yào)是學生對線切割原理及應用了解不(bú)夠。線(xiàn)切割時,放電(diàn)間隙中會(huì)產生瞬時高溫,使部分工件材料(liào)發生氧化反應,並粘(zhān)附在電(diàn)極絲上。當切(qiē)割鋼鐵、銅(tóng)鈦等金屬材料時,其(qí)氧化物屬於導電性物質, 導電性良好, 能保證(zhèng)切割的正常進行(háng)。而加工鋁及鋁合金材(cái)料時(shí), 其金屬氧化物是陶瓷性物質,導電性差,導致出現切不動工件、斷絲、加快導(dǎo)電塊的消耗等(děng)現象[4]。可見,采(cǎi)用(yòng)線切割加工工件時必(bì)須對材質特點有所熟悉, 並合理選(xuǎn)擇切割裝置。另外,易變形的工件或工件表麵有毛刺、銳邊等(děng)也會造成夾絲、短路(lù)現象,引起斷絲。因此(cǐ),線(xiàn)切割加工時(shí),采用合理的裝(zhuāng)夾方式避免工件出現裝夾變形、消除工件內應力減少工件(jiàn)的變形、加(jiā)工前仔細(xì)清理(lǐ)工件等都是(shì)有必要的。

(5) 工作液濃度不合理、衝刷不足、工作液不(bú)夠或(huò)堵塞均會造成斷絲。工作液在電火花線切割加工中除了對電極、工件起冷卻作用外, 還具有衝刷切縫、排除電蝕物和潤滑工(gōng)件表麵及防鏽的(de)作用。若工作液配製(zhì)比例不(bú)合理將(jiāng)會引起放電異(yì)常影響加工。工作(zuò)液(yè)工作時, 如果衝擊(jī)力過大會使電極絲偏移,使放電不均勻;反之,如果衝擊力過(guò)小,工作液無(wú)法衝入切縫中, 電極絲無法正常放電(diàn)且無法排除電蝕物。因此(cǐ),在使用過程中要按要求的比例配製工作(zuò)液,並定期檢查,還可通過觀察切削液的顏色,發現(xiàn)異常及時更換。

2.2 短路

在線切割加工中出現短路現象也是學生們碰到的一個棘手問題。短(duǎn)路就是電(diàn)極絲與工件接觸而不放電切(qiē)削的(de)現象。排屑不良是引(yǐn)起短路的主(zhǔ)要原因之一[5]。導輪和導電塊上的電蝕物堆積嚴重,不(bú)能及時清理;工作液濃度太(tài)高;加工參(cān)數選擇不當等都可(kě)能導致排屑不暢。另外,切割時產生大量不導電物質也可引起短路導致無法繼續加工。若加(jiā)工中頻(pín)繁短路也會引起斷絲(sī),影響加工質量。因(yīn)此,製定加工工藝時,需(xū)設置合理的放電間(jiān)隙、運絲速度、電規準、進給速度、切削液流量等參數。若加工時(shí)出現短路現象(xiàng),可使用設備短路回退的功能(néng),將電極絲脫離短路狀態,停(tíng)車及時清(qīng)洗出工件中的電蝕物(但注(zhù)意電極絲走絲機構不能停,否(fǒu)則(zé)加工(gōng)位置(zhì)將會發生改(gǎi)變)。

2.3 工件質量差

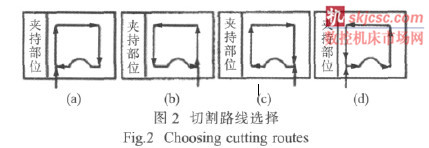

線切割製(zhì)件質量的好壞(huài)直接(jiē)關係著其能否在(zài)製造(zào)業(yè)中占(zhàn)有一席之地(dì)。零件(jiàn)質量的(de)評價指標除了表(biǎo)麵質量和加工精度, 還要考(kǎo)慮到加(jiā)工速度(dù)和電極損耗情況。線切割產品的質量主要受機械係統、工件(jiàn)、工作液(yè)、電極絲、電參數、工藝流程及操作人員水(shuǐ)平等多方麵(miàn)的因素影響。以在線切割培訓(xùn)中操作員加工(gōng)中出現的情況(kuàng)為例, 很多學生不(bú)清楚切入(rù)點和切割路線對(duì)製件(jiàn)的(de)影響,胡亂(luàn)選擇,導致所加工產品質量差。切入點是電極絲開始切割成品零件的(de)第一點,應盡可能選在切(qiē)割表麵的拐角處, 如直線與直線的交點或直線與圓弧(hú)的交點或切點。如果沒有這些點,則選擇精度要求不高且便於鉗工修整的位置切入[6-7]。切割路線應向遠離工件夾具的方向進行,即先加工非固定邊(biān),後加工固定邊,盡量保持材料對工件的支持剛度, 防止因工件強度下降或材料內應力的釋放而產生過量變形。由此可見,圖2 所示的四種切割路線(xiàn)中,圖2(d)的切割路線最為合理。

另(lìng)外, 手工編程時尺寸補償的設定也令廣大初學(xué)者頭疼。線切割加工時受電極絲與火花放電(diàn)間隙的影響, 導致切割後工件的實際尺(chǐ)寸與理論尺寸不一致。因此在編程時(shí)要(yào)根據(jù)工(gōng)件的尺寸要求和電極絲的實際直徑對工件理論尺寸進行補償。尺寸補償包(bāo)括尺寸大小(電極絲實際半徑與放電間隙(xì)0.0lmm 之和(hé))和方向的補償[8]。在手(shǒu)工編程時,學生在確定尺(chǐ)寸的補償(cháng)值時一般不會出(chū)錯, 但在補償方向選擇上容易出錯,致使加工(gōng)出來(lái)的工件尺寸超差。為解決此問題, 本人建議學生在生成軌跡時先選擇大補償值, 可根據工件形狀和切(qiē)割路線(xiàn)的相對位置來確定工件加工時的電極絲的補償方向, 再重新生成加工軌跡。

3 結束語

線切(qiē)割(gē)產品的質量主要受多方(fāng)麵的因素綜合影響,而因素之間(jiān)又(yòu)是相互聯係(xì)和製約的。為了達到最佳的線切割效果,首先要注(zhù)意機床機械部分的保養、熟悉線切割加工原理和特(tè)點, 還要對工件材料(liào)性(xìng)能有所了解,選擇合理的加工參(cān)數(shù)和工藝流程,優化各項性能指標。

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com