隨著(zhe)微小零件和(hé)模具的發展, 人們對微細加工(gōng)的要求不斷提高, 單向細絲(sī)電火花(huā)線切割加工因其具有切縫窄、精度高、工件表麵粗糙度值低、無切削力、不受材料硬度限製等(děng)優點, 正被越來越多的用戶選用。通(tōng)常, 當(dāng)電火花單向走絲加工采用的電極絲直徑小於0. 07 mm 時, 可被認為是細絲切割。目前, 國外已有采用直(zhí)徑0. 02 mm 電極絲(sī)的單向(xiàng)走絲電火花線切割機床。

采用微細絲進行微精加工時, 放電能量(liàng)非(fēi)常微弱, 加工間隙很小,運絲速度和張力的細微變化都會引起絲(sī)位移或(huò)振動, 導(dǎo)致加(jiā)工表(biǎo)麵的品質惡化, 甚至會造成明顯(xiǎn)的條紋。微細電極絲所能承受的張力有限, 對運絲係統的性能(néng)要求遠高於常規低速走絲電火花線切割機床。隨著電極絲直徑與放電能量的大幅減小, 放電過程及其(qí)作用機理都發生了本質的變化, 加工(gōng)過程的(de)穩定(dìng)性和質量對於微細電極絲張力與絲速的變化等變得(dé)異常敏感。要實現高性能的精密微細加工, 首先就必須研究微細絲單向走絲線切割機床的張力係統。

1 典型單向走絲(sī)電(diàn)火花線切割機床運絲張力係統簡析

目前單向走絲電火花線切割機(jī)床運絲張力係統主(zhǔ)要有以下兩種方(fāng)式:

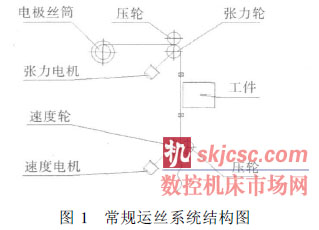

( 1) 常規單向走絲電(diàn)火花線(xiàn)切割運絲係統( 圖1) 。電極絲由速度輪牽引(yǐn)移動, 並由速度電機控製速度, 電極絲張力由(yóu)另一個張力輪實現。張(zhāng)力電機可為磁粉製動器, 也(yě)可為力矩電機等。前者(zhě)是通過調節阻尼大小來實現的, 類似於水平拖動(dòng)物體移動;後者是通過力矩(jǔ)電機的反向(xiàng)扭矩大小來(lái)完成張力調

節的(de), 類似於(yú)向上提升物體。其優點是: 結構簡單、成本低, 缺點是由於電極(jí)絲筒排絲(sī)不均(jun1)勻, 進入張力輪之前的電極(jí)絲的張力波擾(rǎo)動較大, 影響了運絲張力係統的(de)控製精(jīng)度(dù)和穩(wěn)定性。

( 2) 如圖(tú)2 所示, 在圖1 方案的基礎上, 在運絲張力係統前增加了一套重錘機構, 即係(xì)統有二次(cì)張力控製, 其目的(de)是(shì)為了將因電極絲筒排絲不均勻而產生的張力波動隔離掉, 進而提高進入加工區的張力穩定性。放(fàng)絲電機將電極絲(sī)從電(diàn)極絲筒中(zhōng)拉出,旋轉速度由重錘的高(gāo)低擺動位(wèi)置來確定。當重錘升高時, 控製放絲電機轉速加快; 下降(jiàng)時, 控製(zhì)放絲電機轉速減小。由此, 當重錘慣量設計得足夠小時, 第二次的張力變得基本恒定, 約為重錘重量的1/2。

上述兩個方案的運絲張力係統存(cún)在的問題是(shì):

(1) 由於張力輪或張力壓輪有變(biàn)形能量的損耗, 再(zài)加上眾多輪係摩擦力矩等因(yīn)素, 其初(chū)始張力( 也稱係統張力, 即張力(lì)電機設定為零時測出的電極絲運絲張力) 要(yào)達到2 N 左右, 且是不可控(kòng)的。對於直徑0. 15~ 0. 3 mm 的普(pǔ)通電極絲(sī), 加工張(zhāng)力一般(bān)設定在10 N 左右, 初始張力在其中隻占了1/5 左右, 其變化量基本可以接受。而對於細絲切割而言,由於放電能量小(xiǎo), 放電間隙也很小, 單個um 甚(shèn)至(zhì)更小振幅的振動都有可能導致(zhì)放電火花的不連續, 產生(shēng)加工條紋。所以運絲係統張力的波動必須嚴格控製。另外, 因電極絲直徑細、抗拉強度低, 加工張力(lì)一般隻(zhī)能設定小於(yú)等於 3N, 幾乎和初始張(zhāng)力相當, 張力變得無法調節。

( 2) 張力執行機元件( 如(rú)磁粉(fěn)製動器或力矩電機、驅動電路等) 受溫度、濕度、幹擾等自身質量和環境因素的(de)影響, 扭矩(jǔ)的輸出是非線性的, 也(yě)是(shì)不穩定的。

因而這兩種方案不被細絲切割運絲張力係統所選用。

2 微細絲單向走絲電火花線切割機床運絲(sī)張力係統研究

2. 1 重錘機構張(zhāng)力控(kòng)製(zhì)係(xì)統

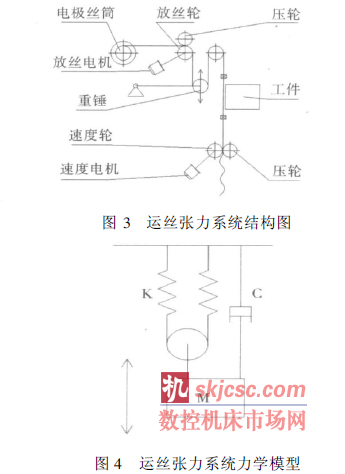

為了克服上述運絲張(zhāng)力係(xì)統的缺點(diǎn), 在微細絲單向走絲電火花線(xiàn)切割機床上直接選用重錘機構(gòu)來實現電極絲的張力(lì)控製( 圖3) 。該運絲張力係統的運絲原理較簡單, 其(qí)優(yōu)點(diǎn)是: 運絲(sī)係統張力隻和重錘的質量有(yǒu)關, 是重錘重量的1/2, 與係統其(qí)他元件無(wú)關; 係統(tǒng)的初(chū)始張(zhāng)力可以做得很小, 因而(ér)張力穩定性高。

由於電極絲具有一定的彈性(xìng)模量, 故可把該運絲係統簡化成如圖4 所示的力學模型( 忽略過渡輪旋轉慣量, 並將M 回轉運(yùn)動近似看成直線運動) 。

圖4該係統的(de)彈性剛(gāng)度K 為(wéi):

![]()

式中: D 為電極絲直徑; E 為電極絲(sī)彈性模量; L為電極絲在張力區內的長度之和。該係統的固有頻率w 為(wéi):

![]()

式中: M 為重錘質量。

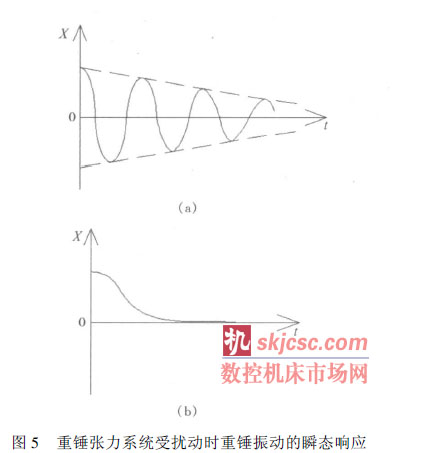

當張力(lì)係統受到瞬態振動力輸入時, 重錘會發生上下振(zhèn)動, 張力穩定(dìng)性被破壞。該瞬態力可(kě)由地基等走絲係(xì)統外振(zhèn)動因素傳(chuán)入, 也可因自身在初始放電(diàn)時電極絲受熱瞬間伸長而引起。重錘的振動幅度因阻尼係數C 的不同(tóng), 可存在2 種狀況( 圖(tú)5) 。

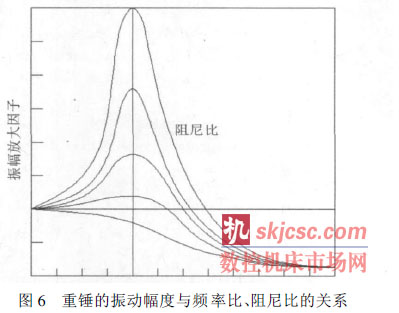

當張力運絲(sī)係統受到輪係跳動精度等周期性的

強迫振(zhèn)動, 或(huò)速度電機(jī)和放絲電機之間閉環控製可能發生的振蕩(dàng), 重錘的(de)振動幅度也會因頻率比和(hé)阻尼比的不同(tóng)出現多種結果( 圖6) 。

上述(shù)現(xiàn)象均(jun1)不利於運絲係統的(de)張力恒定(dìng), 惡(è)化了放電(diàn)加工性能甚至會引起斷絲。

2. 2 重錘機(jī)構(gòu)張力控(kòng)製(zhì)係統的優化

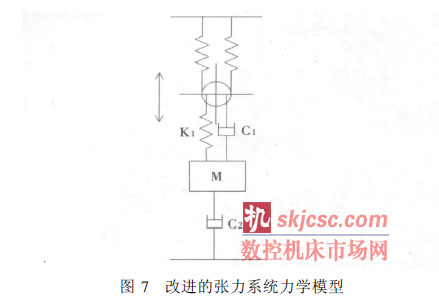

從式(shì)( 2) 可看出, 減小M 可(kě)提(tí)升係統的固有頻率, 但重錘質量(liàng)是根據電極絲加工所需的張力來設 定的, 不能(néng)隨意減小(xiǎo)。經研究得出的解決方法(fǎ)見圖7。

( 1) 在重(chóng)錘上並聯一個較大阻尼C 2, 吸收係統外振動力等因素引起的重錘振動, 提高張力係統(tǒng)的

穩(wěn)定性。

( 2) 在重錘和電極(jí)絲之間加裝(zhuāng)一個(gè)小質量的彈簧K 1, 使其不但能補償(cháng)電極絲瞬間伸長而引起的位移量, 同時還能(néng)基本保持張力恒定(dìng)。為了防止該

彈簧因(yīn)本身剛度帶來的振動, 設計時在其上並聯一個較小的阻尼C 1, 來吸(xī)收周期性的強迫振動(dòng)。

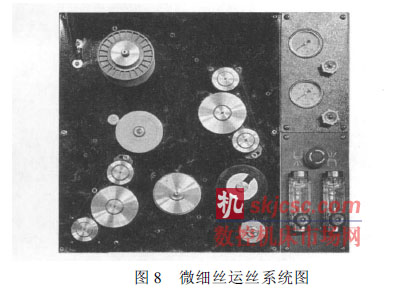

圖8 是實際研發的(de)微(wēi)細絲運絲機構圖, 走絲速度由速度輪(lún)後(hòu)麵的AC 交流伺服電機閉環控製, 由計算機控製無級(jí)變速(sù)。放絲速度快慢由放絲輪後麵的AC 交流伺服(fú)電機根據角位移傳感(gǎn)器位置的(de)變化進行閉環控製, 使(shǐ)電極絲的張緊力和運絲速(sù)度保持恒定(dìng), 進而提高加(jiā)工過程的穩定性, 降低斷絲概率,並保持切縫寬(kuān)度的一致性。收(shōu)絲輪由軟特性電機驅動, 用(yòng)於纏繞經過加工區放電後的(de)廢銅絲。廢絲先通過排絲輪, 排絲輪在AC 電機及凸輪傳動下實現往複(fù)運動(dòng), 使(shǐ)絲在收絲輪上較均勻排列。斷絲時, 斷絲保護開關釋放(fàng), 數顯屏上顯(xiǎn)示斷絲報警, 電源(yuán)被切斷。

3 實(shí)際效果

上(shàng)述重(chóng)錘機構運絲張力係統方案已用於國(guó)家863 重大數控(kòng)專項(xiàng)科(kē)技項目" 高效、精密(mì)電加工技術與裝備"細絲切割項目中, 且效(xiào)果良好:

( 1) 微細齒(chǐ)輪加工( 圖9a) : 齒(chǐ)數8, 模(mó)數0. 2mm, 厚(hòu)度1 mm。

( 2) 噴絲板Y 孔型加工( 圖9b) : 縫寬0. 069mm; 厚度0. 5 mm。

4 結語

運絲張力係統是單向走絲電火花線切割機(jī)床的重要組成部分, 其性(xìng)能的優劣(liè)直接影響機床的加(jiā)工效率及穩定性, 特別是對(duì)工件表麵加工條紋的(de)深淺起著關鍵(jiàn)的作用, 在(zài)細絲切割上表現尤為突出(chū)。典型(xíng)的(de)二次張力控製運絲係統在普通的單(dān)向走(zǒu)絲電火花線切割機床上可得到很好的(de)應用, 但因(yīn)其初始張力較大, 不適合工作於微張力控製的微細絲單向走絲電火花線切割(gē)機床。經結構優化的重錘機(jī)構張力控製(zhì)係統, 可較(jiào)好地(dì)滿(mǎn)足(zú)微細(xì)絲單向走絲電火花線切(qiē)割(gē)機床對電極絲張力控製範圍(wéi)的要求。

如(rú)果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com