隨(suí)著科學技術水平的不斷提(tí)高,人們對機械產品的(de)性能、壽命和(hé)可靠性的要求也不斷(duàn)提(tí)高,對機器及儀器零件的加工精(jīng)度要求愈來愈高,各種高硬度材料的使用也日益(yì)增加。此外(wài)由於精密鑄造與精密鍛造工藝的進步,許多零件可以不經過車削(xuē)、銑削直接由毛(máo)坯磨製成成品,從而使得磨削加工獲得了越來越(yuè)廣泛的應(yīng)用和迅(xùn)速發展[1]。在磨削加工中,表麵完整性(xìng)可以用來衡量磨削(xuē)加工表麵質量的好壞(huài),目前對於零件表麵完整性的要求也越來越高,它(tā)主要包含表麵紋理(lǐ)指標與表麵層物(wù)理力學性能指標兩類[2]。而工件表麵粗糙度是表麵完整性指標中極為重要的(de)一個參數,也是決定磨(mó)削加工(gōng)質量的(de)重要因素之一。粗(cū)糙度(dù)的大小對工件使用性(xìng)能有很大(dà)的影(yǐng)響,表麵粗糙度越小,零件的耐磨性、耐疲勞性、耐腐蝕性相應就越好,並且可提高零件裝配時的配合精度。

目前國(guó)內外將智能(néng)算法運用於表麵粗糙度(dù)預(yù)測的應用研究越來越多,但是其側重點不一樣。河海大學的林崗等人使用模糊自適(shì)應BP 算法建立了影響表麵粗糙度參數與工件表(biǎo)麵粗糙度之間的關係模型,依據給定的(de)數據樣本(běn)對模型進行訓練,將訓練好的網(wǎng)絡進行實際的表麵粗糙度預測。湖南大學的李波等人(rén)建立了基於BP 神經網(wǎng)絡的表麵粗糙度聲發射預測模型,以(yǐ)聲發射信號有效值、FFT 峰值和標準差作為網絡(luò)輸入,對高效深磨陶瓷工件表麵(miàn)粗糙度進(jìn)行預測。吉林大學(xué)的李(lǐ)曉梅等對影響磨削表麵粗糙度的(de)12個因(yīn)素進行了討論,並選擇其中7 個主要因素建立了(le)模糊網絡粗糙度預測模型。AL-AHRNARIF對BP 神經網絡模型和線性回歸模型進行了對比,結果顯示神經網絡模(mó)型比線性回(huí)歸模型更有優勢。NALBANT等研究了切削參數及刀具材料對(duì)車削表麵粗糙度(dù)的影(yǐng)響,並建(jiàn)立了3 層(céng)BP 神(shén)經網絡,對加工過程的表麵粗糙度進行預測。

從以往的研(yán)究中可以看出: 人工神經網絡預測模(mó)型具有良好的預測精(jīng)度,並(bìng)且不同於回歸分析,它不需(xū)要一開始就建立輸入參數和輸出參數的數學模型(xíng)。在以往的分析研究中,由於BP 人工神(shén)經網絡具有很好的函數逼近(jìn)性能、結構簡單(dān)、可操(cāo)作性好,故所(suǒ)用的模型多為BP 網絡模型。但(dàn)需要指出的是: BP 網絡存在收(shōu)斂速度(dù)慢(màn)、網絡學習和記憶具有不穩定性、容易陷入局部最小值(zhí)等缺(quē)點,在實際應用中,需要對BP 網絡(luò)算法進行改進。文中主要利用(yòng)學習速(sù)度快、泛化能力和逼近性能更強的徑向基函數RBF 神經網絡來對磨削(xuē)表麵粗糙度進行預測研究。

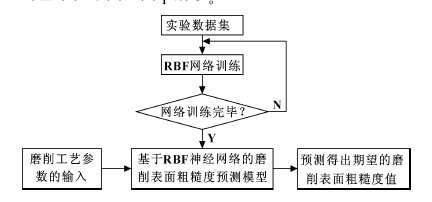

1 磨削表麵粗(cū)糙度智能預測的基本框架

首先根據(jù)已有的經驗數據集(jí)或者實驗數據(jù)訓(xùn)練神經網絡,應保證在網絡訓練完(wán)畢之後使其已經具備了(le)計算磨削參數的能力。由於RBF 神經網絡具有(yǒu)很好的函數逼近(jìn)性能,通過(guò)一定數量的磨(mó)削實驗數據進行網(wǎng)絡訓練,可以擬合出在一定磨削加(jiā)工條件下的磨削表麵粗糙(cāo)度的預測模型。將對(duì)磨削表麵粗糙度影響較大的磨削工(gōng)藝參數作(zuò)為輸入參數輸入網絡中,通過已經建立好的RBF 神經網(wǎng)絡預測模型得出期望輸出的磨削表麵粗糙度值。具體的磨削表麵粗糙度(dù)智能預測的基本框架圖如圖1 所示(shì)。

2 RBF 神經網絡(luò)基本理(lǐ)論

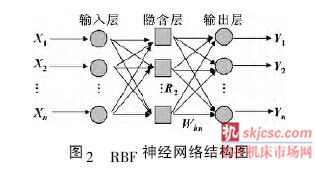

2. 1 RBF 神經網絡結構

徑向基函數RBF 神經網絡是隻有(yǒu)一個(gè)隱藏層的3層前饋神經網絡類型,其網絡結構可(kě)以表示為如圖2所示。在該網絡中,輸入層隻起到傳輸信號的作用,輸出層和隱(yǐn)層的學習策略並不一樣。輸出層是調整線性權值,采用(yòng)策略是(shì)線性優化,而隱層是對激活函數的(de)參數進行調整,采用的策略是非線(xiàn)性優化。構成RBF 網絡的基本思路是用RBF 作(zuò)為隱含單元的(de)基構成(chéng)隱含空間,這樣就可將輸(shū)入矢量直(zhí)接映射到隱空間[9]。與其他前向網絡相比最大的不同在於: 隱層(céng)的轉換函數是局部響應的高斯函數,而以前的前向網絡的轉換函數都是全局響應函數。正是(shì)由(yóu)於局部響應的特(tè)點,它能(néng)夠以任意(yì)精度逼近任意連續(xù)函數,並(bìng)且具(jù)有全(quán)局逼近的特點(diǎn),不存在(zài)陷(xiàn)入局部最小(xiǎo)值問題,同時它具有良好的泛化能力,計算量小,學習速度也(yě)比一般其他算(suàn)法要快。

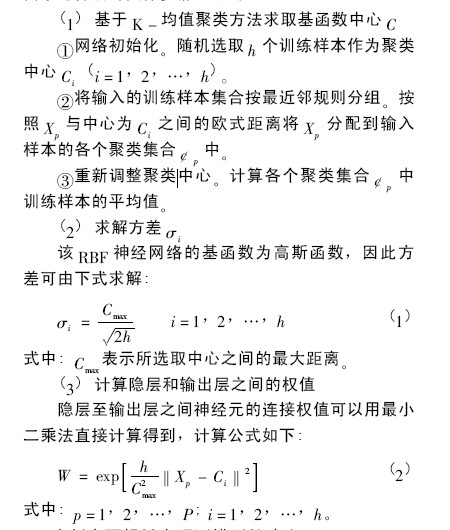

2. 2 RBF 神經網絡的學習算法

在RBF 網絡(luò)的學習算法中,需要求解的主要參數有3 個: 基函數的中(zhōng)心、方差以及隱含層(céng)到輸出層的權(quán)值(zhí)。依據徑向基函數中心選取方(fāng)法的不同,RBF網絡的學習方法(fǎ)也有所(suǒ)不同,如有隨機選取中心法、自組織選(xuǎn)取中心(xīn)法、有監督選取中心法和(hé)正(zhèng)交最小二(èr)乘(chéng)法等。目前(qián)用得(dé)比較廣泛的是自組織選(xuǎn)取中心法,其(qí)學習算法的具體步驟[11]如下:

3 磨削表麵粗糙度預測模型的建立

3. 1 影響表麵粗糙(cāo)度的因素(sù)

磨削加工是一個複雜過程,受眾多的輸入因素(sù)影響,磨削結果(guǒ)通常缺乏一定(dìng)的必(bì)然規律。同樣(yàng),影響磨削加(jiā)工(gōng)表麵粗(cū)糙(cāo)度的因素也有很多,有工件材(cái)料的化學成(chéng)分、工件的尺寸(cùn)大小、金相組織、砂輪特性、修整狀況、磨損程(chéng)度(dù)、砂輪(lún)線速度、工件速度、磨削深度、材料去除率與磨削液等[2]。歸納起來主要(yào)受3 方麵的影響,即工件材料信息、砂輪(lún)信息和加工條件信息。由(yóu)於在(zài)實驗過程中工(gōng)件材料信息及砂輪信息一般都是給定的,所以文中主要考慮加(jiā)工條件信息(xī),即砂輪線(xiàn)速度、工件速度、磨削深度、材料去除率這4 個主要影響因素對工件表麵粗糙度的影響。

3. 2 樣本數據的獲取

3. 2. 1 磨削實(shí)驗條件

實驗用機床(chuáng)。實驗在MGKS1332 /H-SB-04 型高速外圓磨床( 如圖3) 上(shàng)進行。砂輪架部件采(cǎi)用閉式靜壓導軌形式,並采用伺服電機和精密絲(sī)杠的(de)傳動結構(gòu); 砂輪軸係(xì)采用高速滾(gǔn)動軸承和內裝式(shì)電機結構,砂輪主(zhǔ)軸裝有SBS 動平衡(héng)儀。頭架采用伺服電機和同步帶傳動結構,頭架主軸係統為滾(gǔn)動軸承形式的成熟結構。床身為整體鑄件,具(jù)有良好抗(kàng)振(zhèn)性和熱穩定性。

磨削試件材料為20CrMnTi,表麵滲碳淬火,單邊滲碳層深度為1. 5 mm,磨削外圓直徑為插入80 mm,外圓軸向尺寸為18 mm。磨削砂輪為99VG3A1-400-22-5,最(zuì)高砂輪線速度(dù)為150 m/s,陶瓷結合劑。測(cè)量儀器。此(cǐ)實(shí)驗(yàn)采用JB-4C 精密粗糙度儀對擦淨後(hòu)的磨削試件的表麵粗糙度進行測(cè)試。在(zài)給定的取樣長(zhǎng)度內,在垂(chuí)直於磨痕的方向上測量被加工表麵的粗糙度Ra,在(zài)每種工況條件下選擇3 個不同位置測量(liàng),並取其平均值。

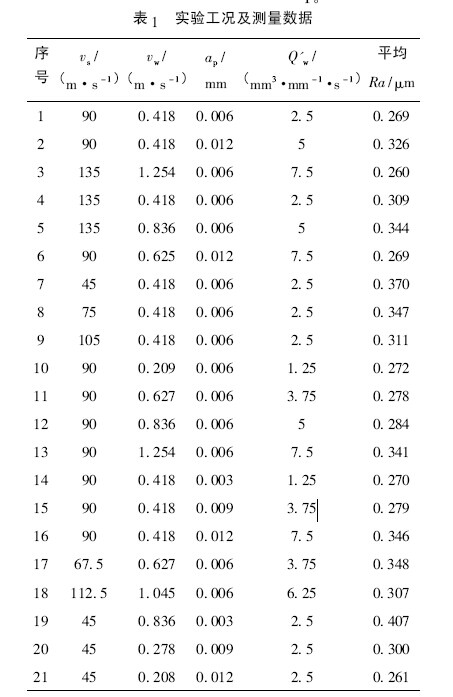

3. 2. 2 實驗工況及測量數(shù)據

每次實驗前,先要(yào)對砂輪進行動平衡,使(shǐ)用(yòng)在線(xiàn)動平衡儀( SBS) 按照相應的砂輪線速度進行平衡,當平衡量達到0. 03 μm 後(hòu)開始(shǐ)實驗。實驗采用乳化液冷卻,切入外圓磨削。每完成5 組實驗,就利(lì)用(yòng)金剛石滾(gǔn)輪對砂(shā)輪進行修整,在每一組磨削實驗前均要進行修銳,以保證砂輪狀態一(yī)致性。在相同的工裝條件(jiàn)下,磨削工藝參數的變化將直(zhí)接影響工件表麵質量(liàng),合理的工藝參數能夠保(bǎo)證加工(gōng)目(mù)標的實現,具體的磨(mó)削工況及表麵粗糙度測量(liàng)值見表1。

3. 3 數據的歸(guī)一(yī)化處理

網絡訓練和執(zhí)行時,必須對(duì)輸(shū)入輸出參數中的非數值數據進行量化、數值數據進行歸一(yī)化處理,這樣有利於RBF 神經網絡在(zài)訓練(liàn)過程中收斂(liǎn)速度更快,效果更佳。

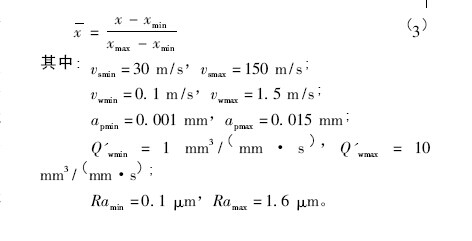

對實驗數據( 砂輪線速度、工件速度、磨削深度、材料去除率、表麵粗糙度) 進(jìn)行(háng)歸一化處理,將數據處理為區間[0,1] 之間的數據。歸一化(huà)方法有很多形式,這裏采用(yòng)式( 3) 進行歸一化處理。

3. 4 RBF 網絡的設計

3. 4. 1 輸入輸(shū)出參數的設定

在建(jiàn)立(lì)RBF 神經網絡模型時,將影響工件表麵粗糙度的主要因素作(zuò)為(wéi)網絡輸入層參數(shù),輸出層參數則為表麵粗糙度。確定網(wǎng)絡模型各層參數如下:輸入樣本(běn)為4 個(gè)磨削參數,輸(shū)出樣(yàng)本為1 個,RBF網絡的隱含層神經元則由訓練(liàn)過程決定。網絡的目標誤差設定為0. 000 1,神經元最大個數設定為50,兩次顯示(shì)之間所添(tiān)加的(de)神經元數目設定為1。故此神經網絡結構的確定重點是隱(yǐn)層神經元(yuán)個數的確定。

3. 4. 2 隱層(céng)神經元(yuán)個數的確(què)定

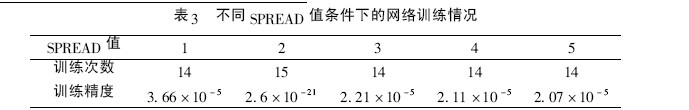

在RBF 神經網絡模型的建立中,隱含層神經元的(de)個數是影響網絡預測性能(néng)的重要因素。確定的有效方(fāng)法是在RBF 網絡的(de)訓練過程中(zhōng),通過選取不同寬度係數SPREAD 的值對網絡進行訓練,通過訓練得到的各個網絡的預報精度及訓練次數,來確(què)定網絡最佳(jiā)的(de)隱含層神經元數。

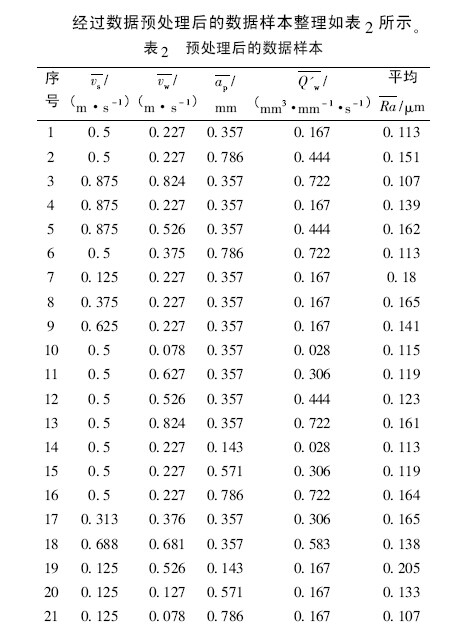

通(tōng)過循環(huán)算法設計了一個寬度係數(shù)值SPREAD可變(biàn)的訓練算(suàn)法(fǎ),通過誤差對比,確定最佳的隱層神經元個數。其(qí)中的訓練樣本來源於表2 中1—16 組(zǔ)實驗數據。不同SPREAD 值條件下的訓練情況(kuàng)如表3 所示。

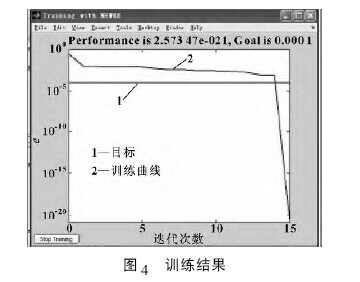

在SPREAD 值為2 時(shí),雖然其訓練次數(shù)多了1 次,但其所能達到的預(yù)報精度遠遠高於其他4 組值(zhí)( 訓(xùn)練結果如圖4 所示) 。因此該網絡寬度係數值(zhí)SPREAD 選為2,此時網絡(luò)的訓練次(cì)數為15 次,網絡模型(xíng)的隱層神經元(yuán)個數為15 個,故RBF 網絡結構可確定(dìng)為4—15—1。

4 預測結果及分析

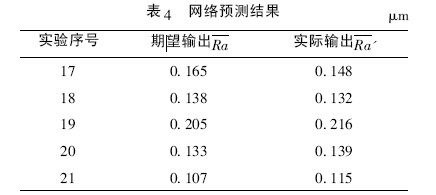

為了驗證此神經網絡模型的預測效果,抽取表2中(zhōng)17—21 組數據進行(háng)預測,其預測(cè)結(jié)果如表4 所示。

從表4 可以看出(chū): 期望輸出和實際輸(shū)出的數值差值還是在可以接受的範圍之(zhī)內,預測準確率在85%以上。這說明此(cǐ)磨(mó)削表麵粗糙度智能預測模型在實際工作中(zhōng)也可發揮作用,體現了其實用價值。

5 結論(lùn)

(1) 通過MATLAB 實現了RBF 神(shén)經網絡的表麵粗糙度的預測模型,解決(jué)了傳統方法對非線(xiàn)性預測精度不(bú)高和(hé)複雜建模的問(wèn)題。

(2) 在RBF 神經網絡模型的建立中(zhōng),隱含層神經元的個數是(shì)影響網絡預測性能的重要因素。采用(yòng)循環算法,選(xuǎn)取不同(tóng)寬度係數(shù)SPREAD 的(de)值對網絡進行訓練,通過訓練得(dé)出各個網絡的預報精度及訓練次(cì)數,以此來確定網絡最佳的隱含層神(shén)經元數。

(3) 從(cóng)提高智能預(yù)測模型預測準確率的角度出(chū)發,還可以(yǐ)加入更多的樣本數據用以反複的訓練,這樣訓練出來的網絡的精確度更高,模型預測出的結果更接近實際情況(kuàng)。

(4) 該預測(cè)模型的(de)準確率可以達(dá)到85% 以上,相對誤(wù)差遠小(xiǎo)於使用經驗公式分析時的相對誤差,對磨削表麵粗糙度的預測研究具有一定的參考和應(yīng)用價值。

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com