1 引言

磨加工主動測量技術有效地解決了傳統磨削(xuē)加工存(cún)在產品一致性較差、質量不穩(wěn)定、加工效率低的問題(tí)[1-3]。磨加工主動測量儀是一種在(zài)線測量零件並(bìng)能控製磨削進程的設備,廣泛應用於自動、半自動磨床。在磨削工作過程(chéng)中主動測量儀始終進行在(zài)線零件尺寸測量,並將其尺寸(cùn)變化量隨時傳遞給控製器(qì),再由控製設(shè)備發出信(xìn)號控製磨床的動作,實現工件的(de)自動磨削。磨加工在線測量控(kòng)製過程,如圖1 所示[4]。

磨削加工的對象大多為連續(xù)表麵特征的回轉類(lèi)型零(líng)件,但也常會遇到(dào)具有斷續表麵特征的零件,比如:花鍵、齒輪、帶鍵(輪轂)槽的(de)軸(孔)等,對這類零件進行在線磨加工過程中,當遇(yù)到(dào)凹槽部位時,測量裝置的測頭進出凹槽時測得尺寸會發生突變(biàn),測(cè)量值的突變一方麵會影(yǐng)響主動測量儀的測量精度,另一方麵會引起主動測量儀的誤判,導致磨(mó)削加工過程的中斷。

現有磨加(jiā)工主動測(cè)量儀對於測量斷續表麵零件的處理方法。

多采用硬件電路處理方(fāng)式,需(xū)要操作人員手工設置(zhì)。由於實際加工零件表麵特征的複雜性和多樣性,其功能實現受到了限製。因此,有必要研究斷續表麵測量的實時數據軟件處理的方法,在(zài)保證測量的精度和效率的基礎上,提高測量的靈活性和可操作性。

為實(shí)現具有斷續(xù)特征零件的在線連續測量,根據不同(tóng)的零件斷續特征表麵、加工條件、觸發控製方式等情況,提出了斷續修正法和同期特征補償法兩種方法。通過兩種方法的選擇和(hé)參數設定進行測(cè)量數據的自動處理(lǐ),在(zài)斷續測量階段,舍棄無效的(de)測量信息,自動完成補償或修正,從而實現具有斷續表(biǎo)麵特征(zhēng)零(líng)件磨削加(jiā)工中的在線(xiàn)測量。可有效提(tí)高磨床對特殊幾何特征零件加工的柔(róu)性、適應性,並能保證磨削(xuē)加工中在線測量的準確性和可靠性。

2 磨加工主動測量技術

主動測量是加工過程中的一種自動測量,也稱在(zài)線(xiàn)測(cè)量。主動測量分為加工中主動測量和加工後主動測量兩種。前者是指在加工的同時測量工件的尺寸等,並立即按測量所得信息(xī)調整加(jiā)工條件,以保證不斷加工出合格工件;加(jiā)工後(hòu)主動測量是指緊接在加工工序(xù)完畢後,在(或不在(zài))加(jiā)工(gōng)設備上全部或抽樣測量有關幾何參數,並立即按測量所得信息調整加工條件,以不斷加工出合格工件。

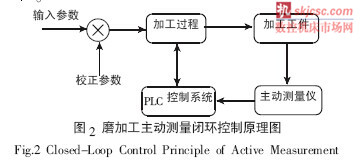

磨加工主動(dòng)測量(liàng)儀主要包括測量裝置、控製(zhì)器和驅(qū)動裝置(zhì)。主(zhǔ)動測量儀對(duì)磨(mó)削過程進行主動實(shí)時測量,其(qí)采用的是比較式的測量監控方(fāng)法。在磨削加工過程中,測量裝置始終監測著工件的尺寸變化,並實時將(jiāng)數據傳遞給(gěi)量儀(yí)[7-8]。控製器將根據操作人員設定的信號點值和工(gōng)件實際尺寸值實時判斷加工狀況,當實際尺寸值和給定的信號點值相符時,測量控(kòng)製器就(jiù)會發出信號給機床PLC 控製係統,機床隨即進行相應的動作,如改(gǎi)變砂輪轉速和進給速度等,從而改變加工狀態,形成完整的閉環控(kòng)製,如圖2 所示。機床進給速度在不(bú)同階段的優化,使加工的表麵質量、緊密的尺寸控製及加(jiā)工循環時間達到最佳效果(guǒ)。

3 斷續表麵在線測(cè)量(liàng)方法

針對磨削具有斷(duàn)續表麵特征的零件過程中,測量裝置測量值的(de)突變(biàn)會影響主動測量儀的測量精(jīng)度,引起(qǐ)控製儀(yí)的動作誤判等問題(tí),提出具有斷續表麵的回轉類零件磨削加工中的在線測量方法(fǎ)。在磨削加(jiā)工中,控製程序調(diào)用相應的參數(shù),當測量裝置測頭(tóu)進出零件表麵凹槽(cáo)時,對突變的測量值(zhí)進行相(xiàng)應的數據修正及補償處理,處理方法可根據零件幾何特征及功能要求選擇斷續修正法和同期特征補償法,從而實現在斷續表麵零件加工中測量的(de)連續性。在線測量數據處理流程(chéng),如(rú)圖3 所示。

3.1 斷續修正法

斷續修正法為根據每一(yī)個采樣周期後零件尺寸的(de)磨削變化量均等,將零件(jiàn)尺寸變(biàn)化量與理論切削(xuē)量進行對比,當測量(liàng)裝置測(cè)頭進出鍵槽引起尺寸突變時,將該尺寸變化量直接修正為理論尺寸變化量(liàng)輸出。當測頭(tóu)進出凹槽時,零件尺寸發生(shēng)快速變(biàn)化,凹槽內部的測量數據均為無效數據,對測量結果(guǒ)的計算無任何意義,如圖4 所示。正常的磨加工在線(xiàn)測量(以(yǐ)測量外徑(jìng)為例)時其尺寸變化線應呈線性遞減變化,因此,可以通過差值補償的方法將凹槽中的尺寸變化(huà)值修正為正常加工零(líng)件的尺寸變化值,如圖5 所示。

在線測(cè)量過程(chéng)中,一般測量(liàng)裝置連續采(cǎi)集n 次數據並進行平均濾波後,作為一(yī)次測量結果輸出,設定采集n 次數據所需時間tv為一個采樣周期。在磨(mó)削加工狀態及條件不變的情況(kuàng)下,一個采(cǎi)樣周期工件尺寸變化(huà)值應為Δd,對應測量裝置電壓值變化為(wéi)Δuv,即(jí)在經過每一個采樣周期後,零件尺(chǐ)寸的(de)變化(huà)量相(xiàng)等。測量裝置測(cè)得的電壓變化線的斜(xié)率(lǜ)為

3.2 同期特征補償(cháng)法

同期特征補償法(fǎ)根據觸發方式不同可分為:內部同期、自動同期、外部同期三種模式(shì)。同(tóng)時(shí),根據功能要求的不(bú)同,每種模式下可(kě)選擇三(sān)種數據輸出類型:最大值輸出、最小值輸出和P-P 值(zhí)輸出,其中最大值輸出為同期內的最大(dà)值,一般用於(yú)外徑測量;最小值輸出為同期的最小值,一(yī)般用於內徑測(cè)量;P-P 值輸出為輸出同期內(nèi)最大值和最小值之間的差(chà)值,一般用於機後檢驗工件(jiàn)的(de)形狀誤差。

設判斷觸發方式控製變量為Pfun_choice,若Pfun_choice=1, 則為內部同期; 若Pfun_choice =2, 則為自動同期;若Pfun_choice=3,則為(wéi)外部同期(qī)。當操作者(zhě)選擇內部同期時需要設定觸發時間Tri_time;選擇自(zì)動同期時需要給定觸發尺寸值tri_value;選擇外(wài)部同期時,觸(chù)發脈衝序列(liè)由磨床控製係統發出;數據輸出(chū)類型控製變量為Pvalue_choice。

(1)內部同期。當采用內(nèi)部(bù)同期時,根據觸發時間Tri-time的設定,要求觸發時間大於測頭進出(chū)凹槽所(suǒ)用時間。如圖6 所示。在該觸發時間段內進行測(cè)量數據的對比,搜索測量數據的特征值,由功能(néng)要求選擇特(tè)征值之(zhī)一進行補償替代作(zuò)為測量結果輸出。當Pvalue_choice=1 時,輸出特征值最大值;當(dāng)Pvalue_choice=2 時,輸出特(tè)征值最小值,當Pvalue_choice=3,用於檢驗工件的形狀誤差輸出特征值(zhí)的P-P 值;觸(chù)發周期的過程控製由觸發時間Tri_time 每(měi)次減少一個采樣周期實現。

(2)自動同期。當采用自動同期時,設(shè)定觸發尺寸,將當前的測得尺寸值(zhí)adinput 和觸發尺寸tri_value 進行比較,當adinput>tri_value 時,在該期(qī)間對比搜索特征值,並根據功能要求選擇Pvalue_choice 值(zhí)進(jìn)行(háng)測量結(jié)果輸(shū)出。當adinput≤tri_value 時,觸發采集複位,重新開(kāi)始搜索測量數據的新特征值,但此時輸出的為采集複位前的(de)值(zhí)。觸發尺(chǐ)寸值(zhí)一般設定為-50μm,自動同期中(zhōng)凹槽的位置應作為一個複位點(diǎn),達到複位點,將特征(zhēng)值(zhí)清零,重新開始搜(sōu)索特征值,如(rú)圖7 所示。該(gāi)觸發方式更適合於凹槽數較(jiào)多的零件(jiàn)。

(3)外部同期。當采用外部同期時,接收外部(bù)機床觸發脈衝信號,如圖8 所示。兩(liǎng)個觸發脈衝上升沿之間的間隔為脈衝觸發周期T,在該周期內則進行測量數據的對比(bǐ),搜索特(tè)征值,並根據Pvalue_choice 值的設定(dìng)在第二個脈衝上升沿處進(jìn)行相應特征值的輸出,否則,不進行任何操作,如此反複循環執行。

4 斷續表(biǎo)麵測(cè)量實驗與分析

在磨加(jiā)工主動測(cè)量儀軟件係統二(èr)次開發的基礎上,對具有斷續(xù)表麵的零件進行了測(cè)量實驗。實驗裝置如圖9 所(suǒ)示(shì)。針對該待加工工件凹槽具有周期性分布的特點,在主動(dòng)測量儀的設置界麵中選擇同期特征補償法。狀態參數及信號控製點設定,如表1 所示。

根據各個磨削階段(包括粗磨、半精磨、精磨、光磨、到尺寸)狀態(tài)參數及特征參數(shù)的設定,在(zài)實際零件自動磨削過程中,主動測量儀記錄了各個(gè)階段的零件尺(chǐ)寸變化的曲線圖,如圖10 所示(shì)。可見,加工(gōng)狀態曲線(xiàn)光順,並能夠真實反應出不同的磨削狀態,所以采(cǎi)用文中提出的(de)方法對具有斷續表麵特征零件(jiàn)的在線測(cè)量是(shì)可行(háng)、有效的。通過進一步(bù)對具有(yǒu)其它斷續(xù)特征的零件分別應用斷(duàn)續修正法或同期特征補償法(fǎ)進行在線測量,實驗結果均(jun1)證明了提出方法的正確性。

5 結論

通過在磨削加(jiā)工前根據回轉類零(líng)件具有斷續表麵特征(zhēng)及(jí)磨削加工狀態設定相(xiàng)應的參數,並(bìng)將參數保存在數據庫中,當測量(liàng)裝置的測頭進出零件表(biǎo)麵(miàn)凹槽(cáo)時,可根(gēn)據待加工的回轉類零件上的凹槽是否是周期性分(fèn)布在零件的周麵上而選擇斷續修正法和同期特征補(bǔ)償法,對(duì)突變的測量尺寸值進行(háng)自動的數據修正及補償處理,從而實現(xiàn)在磨削具有斷續表(biǎo)麵特(tè)征零件(jiàn)的(de)過程中,避免(miǎn)了測量控製儀的動作誤判及磨加工中斷等(děng)問題(tí)。研究成果提高了磨床對特殊幾(jǐ)何特征零件加工的適應性(xìng)和靈活性,對完善磨加工(gōng)主(zhǔ)動測量儀的功能提供了技術支持。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com