高速、高精度數控銑床電主軸結構優化及其性(xìng)能(néng)研究

2016-8-25 來源: 機械工程學院 作者:陳麗婷

摘要:主軸係統等窩端裝備(bèi)所需的關鍵零部件是我國剌造裝備技術發展過程中急需解決的瓶頸問(wèn)題。論文W海天精工VMC係列立式統床主軸為研(yán)究對象,進行具體的結構參數設計,並對(duì)主軸係統靜動態特性及(jí)其熱態特性開展研究工作,為主軸係統產業化打下基礎。論文取得了W下(xià)研巧成果(guǒ):

(1)完成了電主軸結構的初步設計(jì),如設計主軸的整體布(bù)局、選擇(zé)主軸結構參數、選擇主軸電機和軸承(chéng)等。並利用H維實體建模軟件SolidWorks完成髙速電主軸建模工作。

(2)利用大型有限元分析軟件ANSYSWorkbeiKh對電主軸係統進行(háng)結構靜力學學分析,得到其靜剛(gāng)度,驗(yàn)證了本論文所設計電主軸滿足靜剛度要求。

(3)為提高主軸靜(jìng)剛度、減小主軸質量,論文采巧AnsysWorkbench的優化模塊AnsysDesignXplorer為優化工(gōng)具,對(duì)電主軸係統前(qián)端懸伸量(a)和前後支撐跨距 (L)進行優化設計,得到主軸係統a和L的最優解。

(4)利用(yòng)有限元分析軟件AnsysWorkbench對優化後的電主軸的動態性能進行分析,得到電主軸的低階固有頻率和(hé)振型,驗證電主(zhǔ)軸係統的一階臨(lín)界轉速(sù)是否符合要求;然後對電主軸進行(háng)諧響(xiǎng)應分析,得到電主軸係統在正弦周期(qī)激勵下的固有頻率,經過分析計算得到電主軸設計轉速可有效避開共振區間的結論。

(5)對電主(zhǔ)軸內部熱源及熱生成率進行分析研究,模擬研(yán)究優化(huà)後的電主軸結構的熱態性能,創(chuàng)造性的分析了電主軸恒功率變速範圍內不同轉速時的熱態(tài)性能,分別得到了熱態分析圖。通過分析電主軸的溫升情況,有針(zhēn)對性的提(tí)出改(gǎi)進措施。

關鍵詞:結構設計,靜(jìng)態特性,動態特性,熱態特(tè)性,ANSYSworlcbench

高速(sù)電主軸(zhóu)結構的設計及H維(wéi)模型的建立(lì)

本研究中的立式統床用(yòng)電主軸W寧波海天精工集團高速、高精密VMC係列立式錦床電主軸為研巧對象,VMC係列現有VMC850L和VMC1000L兩種型號,其最高轉速為12000r/min,額定功率為llkw,額定轉矩為15N,m。本設計旨在(zài)對電主軸(zhóu)最高轉速、額定功率和額定轉矩(jǔ)都有所突破。設計目標(biāo)為電主軸最高轉速20000r/min;輸出功率不低(dī)於25KW;扭矩不低於25Nim;靜剛度不低於235NAim;銳削方式為端麵洗削。

2.1、髙速電主軸的基本結構

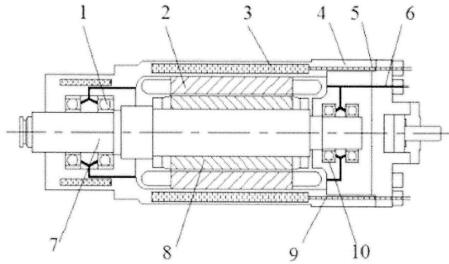

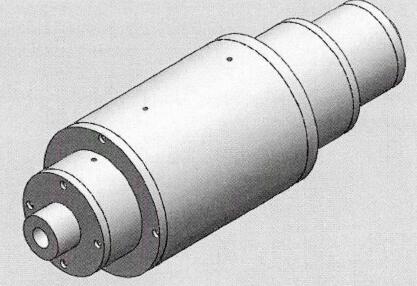

高速電主軸(zhóu)的基本結構可分(fèn)為W下幾(jǐ)個部分:主軸殼體、主(zhǔ)軸芯軸、內裝式電機、高(gāo)速軸承、冷卻潤滑係統(tǒng)、拉刀係統等[49]。高速電主軸的結構見圖2.1。

1.前(qián)軸承沮2.定子3.冷卻液套4.主軸殼體5.出水管6.進氣管(guǎn)

7.主軸芯軸8.轉子9.進水管1化後軸承組

圖2.1高速電主軸(zhóu)的結構(gòu)圖(tú)

2.2、高速電主軸的結構設計

2.2.1電主軸總體結構設計

傳統機床主軸的驅動形式一般為鏈傳動、帶傳動或者(zhě)是齒輪傳動(dòng),主軸與驅動電(diàn)機是分開安裝的,主軸(zhóu)受力較大,其動靜(jìng)態性能很難得到保證。隨著主軸(zhóu)技術的(de)不斷發展(zhǎn),實現主軸的高速旋轉、高精度、高穩定(dìng)性的內置電機得到了越來越廣泛的應用。根據高(gāo)速(sù)電主軸電機的裝配位置可W分為中置式和後置式(shì),具體表述如下:

首先,主軸(zhóu)電(diàn)機可^式(shì)安裝在電主軸前後軸(zhóu)承(chéng)組之間。此種安裝方式使(shǐ)得主(zhǔ)軸軸架構較為緊湊,主軸整體尺寸相對變短,W至於主軸(zhóu)剛性也會相對較(jiào)好、承受功率(lǜ)也(yě)會相(xiàng)應増大。但是此種結構主軸(zhóu)係統散(sàn)熱相對(duì)比較困難〇]。另外一種安裝方式就是將電機安裝在主軸後軸承(chéng)姐麽後,此(cǐ)種結構電機(jī)遠(yuǎn)離主軸前(qián)端,使得主軸前端的徑(jìng)向尺寸能夠有效減小,同時電機的散熱也更方便(biàn)。但是,如(rú)此安裝(zhuāng)的缺點就是電主軸的軸向尺寸會比較大(dà),主軸係統(tǒng)岡帳很難得到(dào)保證,因此此中安裝(zhuāng)方式通常用於對剛度要求較低的小型高速數控機床上(shàng)。本論文所涉及數拉鑰床(chuáng)電主軸(zhóu)輸出功率、輸出轉矩要求都比較高,因此需要高剛度大功率才能滿(mǎn)足要(yào)求,因此(cǐ)其總(zǒng)體結構布局適(shì)合選用內置電(diàn)機安裝於(yú)軸承(chéng)組(zǔ)之間的安(ān)裝方式,內(nèi)置電機轉(zhuǎn)子與(yǔ)主(zhǔ)軸采用過盈配合,通過過盈配合的摩擦輸出轉矩。由(yóu)於相對於VMC係列現有型號機床,設計參數有明顯變化,現有機床(chuáng)主軸所選用的電機W及軸承(chéng)顯然己不能(néng)滿足(zú)要求,下麵首先對主軸電機和軸承組進行重新選(xuǎn)擇。

2.2.2主軸電機的選擇

高速電主軸技術水平直接決定著數控機床的性能,而電機的技術指標(biāo)則直接決定了電主軸係統的技術水平,因此,如何選擇合適的電主軸顯得尤為重要。於電主軸係(xì)統結構(gòu)相對緊湊的結構特性,在對電主軸進行(háng)選擇時要求電機的(de)散熱性能好,還要求電機(jī)在低速下能夠輸出大功率,高速條件下又能夠恒功率運行。目前,最常使用(yòng)的交流同步(bù)電機和異步電機相比,交流同步電機(jī)極限轉速更高,冷卻功率(lǜ)更大,電機的(de)體(tǐ)積相對更小,維修也更方便。因此本論文中決定選擇交流同(tóng)步電機作為(wéi)驅動電機(jī)。

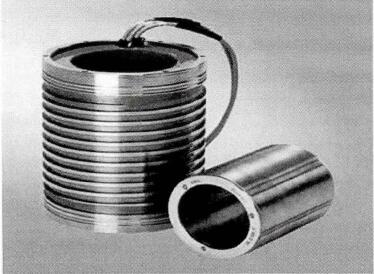

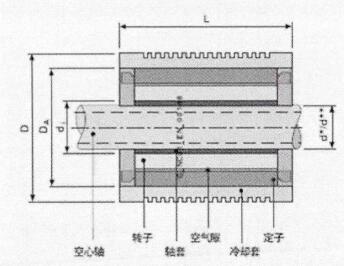

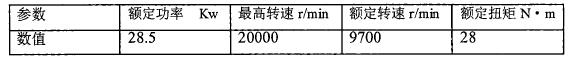

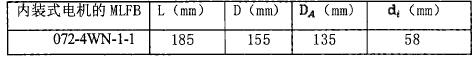

本論文所設計電主軸前述設(shè)計要求,選擇最高轉速、最大輸(shū)出功率和最高輸出功率(lǜ)都能(néng)夠達到設計要求的電機。另外,由於國產電主軸功能部(bù)件如滾珠絲杠、刀架、電機等發展都相對滯後。因(yīn)此,本論文選擇西口(kǒu)子係列進口電機,具體(tǐ)型號為lFEl(T/2-4WNllBA,電(diàn)機外形如圖2.2所示,電機結構示意圖如(rú)圖2.3,電機的主(zhǔ)要技(jì)術、尺寸參數分別見表2.1、表2.2。

圖2.2西口子同步內裝(zhuāng)式電機1FE1組件

圖(tú)2.31FE1072-4WN11BA內裝電機的結構示意圖

表2.11FE1072-4WN11BA內裝電(diàn)機的技術參數

表2.21FE1072-4WN11BA內裝電機的尺寸參數

2.2.3主軸軸承的選擇

a)軸承類型的選擇

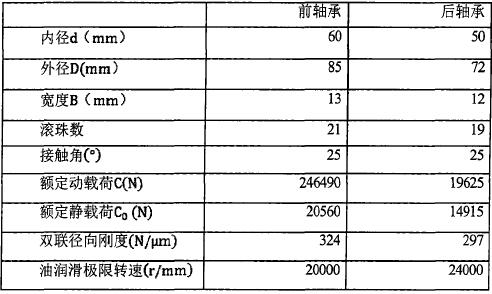

軸(zhóu)承是電主軸實現高速、高精度的前提條件,是高速電主軸(zhóu)的關鍵部件。本文選擇高速電主軸軸承時,不僅要考慮到速度的問題(tí),同時(shí)還要考慮軸(zhóu)承的剛度和抵(dǐ)抗溫度變形的能力口2]。因此,本文要(yào)充分考慮(lǜ)到主軸軸承與普通軸承的差異性,選擇出最合(hé)適(shì)的軸承組。在綜合分析各(gè)種軸承的性能之(zhī)後(hòu),選擇洛陽軸承研究所研製的角接觸球軸(zhóu)承,具體參數如下(xià)表2.3:

表2.3角接觸球軸承(chéng)參數

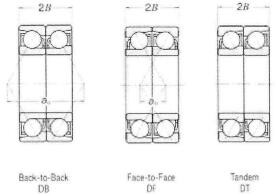

b)軸承的配置方式

主(zhǔ)軸係(xì)統前後(hòu)軸承姐是主軸係統的重要支撐部件,因此,主軸係統(tǒng)對軸承的支撐能力和剛度要求(qiú)都較(jiào)高。但是角接(jiē)觸球軸承的為(wéi)點(diǎn)接觸式受力方式又(yòu)使得軸(zhóu)承的剛度較低。因此,為了能夠滿足係統對支撐(chēng)能力和支承剛度的要求,我們必須合理選擇(zé)軸承組配置型式。所謂軸承姐配是指將兩個或多個軸承配合W姐為單位使用(yòng)。由兩(liǎng)個W上軸承(chéng)組成的配置為多聯組配(pèi),此配置型(xíng)式能夠大幅度提高電(diàn)主軸的整體剛度,但是考慮到組成(chéng)多(duō)練配姐軸承的的個(gè)體差異,每個軸承的誤差各不相同,累積誤差會隨著軸承組配數的增多而變大,反而不(bú)利於實現主軸的高速運轉。因此,不能為了提高係統剛度而一味增加軸承個數,應該(gāi)同時(shí)考慮高速電主軸係統對高速性(xìng)能(néng)的要求31。本論文最終研巧決定采用兩個軸承沮配的雙聯配置方式。其中軸承雙聯配置方式又分為(wéi)背(bèi)靠背(DB)、麵對麵(DF)和串聯(DT)H種形式,各種雙聯結構(gòu)形式圖分(fèn)別如圖(tú)2.4所(suǒ)示(shì),

圖2.4軸承雙聯配置形式

分析W上H種配置形式,由於背(bèi)對背(bèi)組合的支撐剛度值相對較大。因(yīn)此,本文最終采用(yòng)背靠(kào)背的組配方式,並在兩軸承(chéng)之間加隔離套,電主軸(zhóu)軸承組在主(zhǔ)軸係統內的安裝方式為:前端的軸後端的軸(zhóu)承在主軸軸(zhóu)向方向可遊動。送樣配置不僅可滿足電主軸的高速性與整體剛度的要求,而且可^:^部(bù)分補償主軸的熱變形(xíng)。

C)軸承的潤(rùn)滑(huá)

由於軸承在高速旋轉的電主軸上滾珠與內外圈及保持架之間會產生摩擦力的(de)作用,而軸承摩擦力引起的軸承損壞、發熱W及變形是軸(zhóu)承失(shī)效的主要因素,因(yīn)此軸承潤滑對保證係統的高速、高精度性(xìng)能W及提高軸承的壽命有至關重要(yào)的作用。軸(zhóu)承滴滑是指:套圈、滾動體和保持架(jià)之間的潤滑劑能夠形成的澗滑油膜,該潤滑油膜可W將套圈、滾動體和保持架進行隔離作用,降低軸承各(gè)部件之間的磨損與摩擦,確(què)保軸承能夠運行良好(hǎo)。

常見的潤滑方式主要有(yǒu)脂潤滑和油潤滑,澗滑(huá)方式可由速度參數Dm(其中Dm為軸承中(zhōng)徑,n為最高轉速值)來確定。通常,當小於1.0X106時,軸承采用脂潤滑(huá);當Dm,n大於1.0X106時,軸(zhóu)承采用油潤滑(huá)4]。此次設計中軸(zhóu)承的Dm,n值為:Dm?II=^?n=?20000=1.4SX1〇6,所W本電主軸的軸承(chéng)采用(yòng)油(yóu)潤滑的潤滑方式。油潤滑分為:油霧潤滑、油氣潤滑(huá)和噴油(yóu)潤滑。綜合考慮本設計主軸軸承的相關參數レッ及工作運斤狀態,再綜合分析蘭種油潤滑方式的利弊條件下決定選擇油氣潤滑方式。

d)軸承的預緊

為了提高主軸係統的旋轉精度和增強主軸係統的整(zhěng)體剛度。需要對軸承組進行適當的預緊,這樣可W部分消除軸承的徑向間隙,還可W對補償軸向間隙,進而提高電主(zhǔ)軸係統的加工精度,延長主軸係統特別是軸承組的(de)壽命。由於工作量的關係,本論文中無法完成對電主軸係統軸承預緊力的計算,根據本設汁軸承需要進(jìn)行輕度預緊,輕度預緊時選用軸承(chéng)的預緊力(lì)大小為前軸承0N,後軸承90N。

2.2.4主軸單元主要結構參數的確定

根據W上兩節選定的軸(zhóu)承和電機尺寸,可初步確定主軸(zhóu)中H段軸段的長度和直(zhí)徑。即電機軸段直徑58mm,軸段長暫定200mm;前軸(zhóu)承軸(zhóu)段直徑60mm,軸段長30mm;後軸承軸段直徑50mm,軸段長28mm。如此便初步確定了電主軸係統巧軸三段主要軸段長度。下麵來確定主軸內孔徑d、主軸前端懇伸量a和主(zhǔ)軸支撐跨(kuà)跑L。

(1)主軸內孔徑d的確定

電主軸內孔主要用於通過拉刀機構等,為減輕主軸重量,在選擇主軸內孔直徑d時,在滿足結構要求及不削弱主軸剛度(dù)的前提下,盡量取(qǔ)較大值。結合VMC係列現有主軸拉刀係統直徑,最後取d=25mm。

(2)主軸前端懸伸量a的確定(dìng)

在進行就削加工時(shí),刀尖(jiān)處受力通過刀柄最先傳到主軸係統前端懸伸處,因(yīn)此前懸伸對(duì)主軸的綜合剛度有較大(dà)影響,因此在(zài)進行設計時,必須使(shǐ)主軸的(de)前端懸伸量盡量小。此外(wài),在確定a的具體值時還要考慮主(zhǔ)軸係統其他部(bù)件的安裝尺寸和結構,綜合各(gè)方麵取主軸的懸伸量a=50mm。

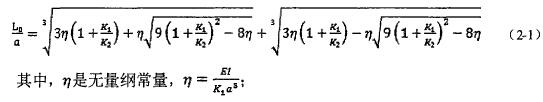

(3)主軸支撐跨距L的確定

支撐跨距(L)就是指主(zhǔ)軸係統前後兩支承軸(zhóu)承姐徑向支(zhī)承力的中也作用點間(jiān)的距離。支(zhī)撐跨距是(shì)影響主軸係統整體剛度的關鍵(jiàn)因素,因此在(zài)設計主軸係統時,支撐跨距的確定至關重要。理論研究(jiū)可知,當主軸係統前端拐度最小值時,支撐跨距存在最優(yōu)值L0即最佳跨距。此時,主軸的靜剛度達到最大值。但(dàn)是在實際設計中,最佳跨距是很難獲得的,因此相關專家根據經驗製定了最優跨距範圍公式iyL0=0.75?1.50。當主軸係統支撐跨距在這個範圍內時,主軸的靜剛度也即(jí)處於一(yī)個良好的狀態。根據文獻[55],最佳跨距與前懸伸量關係式如下:

最後,綜(zōng)合主軸的整(zhěng)體結構布局,選取L=282mm?L/Lg=1.4支撐跨跑取值在合理(lǐ)跨距範圍之內。

2.3、高速電主軸H維實體模(mó)型的建立

2.3.1高速電主軸主要零部件H維模(mó)型的建立

主軸蒼軸、內置電機、前/後(hòu)軸承姐、冷卻套、主軸殼體、軸(zhóu)承端蓋、係(xì)統密封件等都是高速電主軸係統的主要零(líng)部件。本論文采用大型蘭維實體造型軟件8〇114\¥〇&8來完(wán)成高速電(diàn)主(zhǔ)軸主要結構的^維建(jiàn)模。下麵1^芯軸、軸承模型的(de)建模為例,給出在SoMWorks中高速電主軸主要零部件H維模型的具體建立方式(shì)。

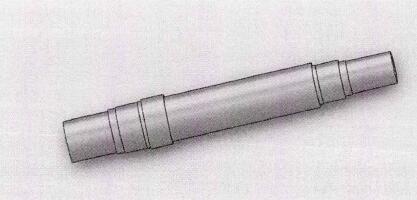

(1)芯軸模型的建立

根據電主軸巧軸的結構(gòu)特征,總軸是軸對稱的(de)中空(kōng)階梯軸。我(wǒ)們可W利用(yòng)SolMWorks旋轉功能模塊進行建(jiàn)模。首先,依(yī)據設計尺(chǐ)寸進行轉軸繪製草圖,隻繪製芯軸(zhóu)上半部分草圖即可,然後WZ軸為旋轉中也軸對草圖進行%0°旋轉建立芯軸H維實體模型,如圖2.5所示。當然建模過程(chéng)也可W采用逐(zhú)段拉伸,最後拉伸切除內孔的方式來建(jiàn)立。

(2)刖、後軸承(chéng)模型的建立

本論文中所選用的軸承為角接觸(chù)球軸承,前後軸承建模方(fāng)式相同,這(zhè)裏僅W前軸承的H維建模為例進行具體描述(shù)。由於軸承是裝配(pèi)體,所首先要建立軸承的各部件即內圈、外圈、保持架和滾動體的模型,然後再利(lì)用SolMWorks裝配功能模塊將它們組(zǔ)裝起來。建立軸承(chéng)各元(yuán)件的方法為:過旋轉、邊倒角(jiǎo)的(de)方法建立軸承內、外圏(juàn)模型,並且建立參(cān)考平麵W便後續(xù)裝配工作;滾珠模型的獲得,的首(shǒu)先通過(guò)旋(xuán)轉特征建立單個滾動體,然後再(zài)對滾動(dòng)體(tǐ)進行圓周陣列;保持架的建模過程相對複雜,需要通過拉伸、拉伸切除(chú)、圓周陣列等(děng)特征才可W實現。

主軸係統前(qián)軸承各元件的H維建模完成之後,進入SolidWorks的裝配(pèi)模塊,首先導入(rù)軸承外圈,並約束其中屯、位置與原點重合(hé),然後導入滾動(dòng)體模型和(hé)保持架模型,將滾動體和保持架通過中必線和參考平麵重合等約束方式進行裝配,然後將(jiāng)裝配在一(yī)起(qǐ)的滾珠保持架裝入軸承外圈,最後導入(rù)裝(zhuāng)配內(nèi)圈,並確定拾(shí)當(dāng)的約束類型(xíng)。至此,前軸承的建模完成(chéng),圖2.6、2.7為前、後軸承的模型。

圖2.5電主軸轉軸模型(xíng)

圖(tú)2.6前軸(zhóu)承

圖2.7後軸承

對(duì)於電主軸係統的冷卻套,電機、軸承(chéng)端蓋等部件的模型的(de)建立,都可W參照芯軸和軸承的建模方法來(lái)進行,這裏不再詳細論述其(qí)建(jiàn)模方(fāng)法。

2.3.2高速電主軸(zhóu)裝配體的建立

前麵章(zhāng)節已完成高速電主軸(zhóu)全部零部件的建模,然後利用So抽Works裝配功能對電(diàn)主軸進行裝配。SoIidWoi-ks軟件主要由下到上和由上向下兩種裝配方式:由下(xià)到上的裝配方法要求設計者首(shǒu)先(xiān)完成係統所有零部件的建模,然後通過各部(bù)件之間的約束關係進行約束裝配。這種方法裝配過程比較簡單,但前提是必須在建模(mó)之前完成所有零部件尺寸的確定。由上向下的裝配方式(shì)需要(yào)知道係統的整體結構關係(xì),然後在此基礎上設計附加零部(bù)件。

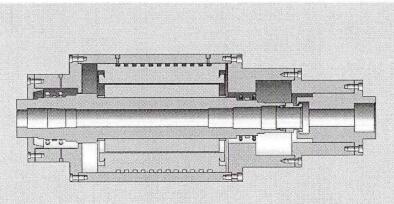

本論文中起初隻能確定零部件一一電機W及(jí)軸承的尺寸,與軸承組(zǔ)配合的軸承端蓋、外殼等一些零部件尚無法(fǎ)確定具體尺寸大小,需要在裝配過(guò)程中進斤最終的確定工作。綜上知,本文比較適合采用首先由(yóu)下到上裝配芯軸、電(diàn)機和前後軸承組,然後再利用由上向下裝配(pèi)電(diàn)主軸外殼、前後軸承組軸(zhóu)承座、前後軸(zhóu)承(chéng)組預(yù)緊裝置、前後端蓋。最終(zhōng)確定電主軸結構的布局和尺寸(cùn)。高速電主軸H維實(shí)體裝配最終模型如圖2.8所示。

為了清楚地顯示主軸係統內部複雜的結(jié)構,建模完成(chéng)W後使用SolidWorks軟件(jiàn)中的X截麵命令對模型進行1/2剖麵命令(lìng),得到電主軸係統剖視圖如(rú)圖2.9所示。

圖2.8電主軸的S維模型

圖2.9電主軸的剖視圖

2.4、本章小結

本章海天精工集團VMC係列主軸為依托,對電主軸提(tí)出新的設計目標,進而對電主軸電機、軸承(chéng)進行重新選擇,然後進行電主軸整體結構布局(jú)設計、確定電主(zhǔ)軸巧軸主要結構參數,通過(guò)計(jì)算確定電主軸支(zhī)撐跨距和前端懸伸量等結構(gòu)設計參數,完成電主軸(zhóu)的整體結構設計。接下來論文依據H維軟件SolidWorks描(miáo)述了高速電主軸主要零部(bù)件和裝配體的建模方法和(hé)步驟。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多本專題新聞

專題(tí)點擊前十

| 更多