鼓形齒輪是一種廣(guǎng)泛用於齒式聯(lián)軸器、齒(chǐ)式接軸等基礎件中的重要零件。加工這種齒輪,除了(le)可用較昂貴的數控滾齒機外, 許多廠家都采用在普通滾齒(chǐ)機上(shàng)安裝仿形板並手搖機床立柱來實(shí)現。這種方(fāng)法存在立柱(zhù)進給靈敏度差、工件齒麵粗糙度高、仿形板規格繁多、操作費精力等弊端, 特別是工件尺寸愈(yù)大, 弊端愈突出。

隨著數(shù)控技術的(de)發展, 近10 年來部分高校和廠家(jiā)開始探索數控改造普通滾齒機加工鼓形齒(chǐ)輪, 為這一問題的解(jiě)決開辟了新的途徑。

1.基本原理(lǐ)

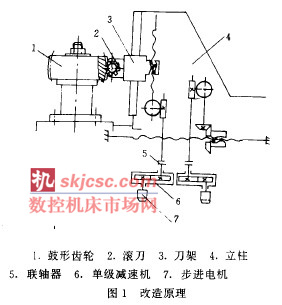

根據鼓形齒輪的成形原理, 在普通滾(gǔn)齒機原分齒傳動鏈的基礎上, 按(àn)照數控理(lǐ)論中兩坐標圓弧插補原理, 對機床的(de)刀架垂直進給和立柱水平(píng)進給進行微機控製改造, 實現鼓形齒(chǐ)輪加工。

Y 38 A 最大加工(gōng)直徑為小s o o m m , 最大滾切模數(shù)為m 6 , 滾刀轉速為4 7. 5 ~ 1 9 2 r / m in , 刀架垂直進給量為0. 25 ~ 3. o m m / r 。工件模(mó)數為(wéi)m Z ~ m 6 , 直徑一般不超過爭5 5 o m m , 齒根母(mǔ)線輪廓度允差為士0. 03 ~ 士0. l om m , 對稱度(dù)允差為1 ~3 m m。按工件精度和切削力的(de)計算一, 參考國內外數控滾齒機的拖動方式, 采用步進電機驅動的開環(huán)伺服(fú)係統。改造原(yuán)理如圖1 所示。

綜合考慮滾切中對機械(xiè)進給係統跟隨性、快速性的要求及改造成本等因素, 係統的主(zhǔ)要參數定為: (l) 係統脈衝當量δp. 0.05 m m /s t e p ; (2 ) 步進電機步距角φ=1. 5 ° ; (3 ) 起動時間常數r=25 m s ; (4) 空載快速移動Vr =0. 8m / m in 。

2.機械改造

數控機床的進給係統應滿足無間隙、低摩擦、高剛(gāng)度、高諧振等基本要求。由此可知, 需要完成的機械改造主(zhǔ)要包括滑動(dòng)絲杠改滾珠絲杠、蝸杆一蝸輪副改為雙導(dǎo)程漸開線蝸杆一(yī)斜齒輪副和傘齒輪副中增加軸向調整環(huán)節、滑動軸承均改為滾動軸承、增加兩個(gè)單級減速機, 滿足係(xì)統脈衝當量。改造後的進給係統(tǒng), 起動力矩小, 傳動精度高(gāo), 絲杠剛度好, 各齒輪齧合(hé)間隙均可調整。

通過(guò)切削力計算、水平進給計算, 選1 3 o BF 0 01 型(xíng)反應式步(bù)進電機。由(yóu)啟動矩頻特性可知(zhī), 在2 6 6 7H z 下啟動時扭矩不到ZN·m , 不能滿足拖動需要。所(suǒ)以電機(jī)驅動采用高(gāo)、低壓功放電路, 並設(shè)置速度控製子(zǐ)程序, 以避免啟動時產生失步。

3.硬件電路

硬件電路由微機(單板機)、外設、信號變(biàn)換電路及輔助電(diàn)路幾部分(fèn)組成, 構成一個完整的(de)簡易數控係統, 完成程序的輸入與處理、顯(xiǎn)示、電機驅(qū)動等一係列(liè)功能。

單板機及外設 專用單板機主要由微處理器、存儲器、輸入輸出接口及總(zǒng)線等組成,它也可用T B 80 1 改製而成。微處理器選用機床改造中常用的8 位芯片Z so C PU , 其時鍾頻率為ZM H z ; 存儲(chǔ)器選用ZK x s 位的(de)6 1 1 6 R A M 2片、ZK x s 位的2 7 1 6 E PR O M 3 片, 6 1 1 6 用於調試程序(xù), 2 7 1 6 用於存放監控程序、功能子程序及加工程序; I/ O 接(jiē)口選用Z s o PIO Z 片, 一片用於步進電機功放電路(lù)聯接, 另一片用於輔助(zhù)電路(如行(háng)程控製、指示等) 聯接; 內(nèi)存譯碼器和1/ 0 譯碼器均選用74 L S 1 38。

外設主要有28 鍵鍵盤和(hé)2 x 6 個7 段數字管(L E D ) , 6 個數字管中, 第1 位顯示正負號,第2 、3 、4 位顯示整數(shù), 第5 、6 位顯示小(xiǎo)數。

(2 ) 驅動電(diàn)路步進電機啟動過程中, 為了使勵磁電流(liú)保持一定的上升速度(dù), 保證電機具有較大的輸出扭矩。驅動電路采用雙電源功放電路, 即在勵磁初期的短時間內用高電壓驅動, 達到額定電流(liú)時切換到低電壓。本(běn)改造中選用w BQ Z 一(yī)0 3 型五相步進電機驅(qū)動電源,其高壓驅(qū)動電路由預置放大、微分電路、前置放大、高壓功放組成, 低(dī)壓驅(qū)動電路由預置放大、射極輸出器、低壓功放組成。為了防止強電及幹擾信號通過1/ 0 回路進入微機而影(yǐng)響正常工作, 在1/ 0 接口與驅動電路、輔助電路之間均(jun1)設(shè)有G O 1 01 三極管光隔離器, 以阻斷幹擾信號的傳(chuán)導。

4.軟件設計

整個軟件係統采用模塊化設計, 它包括主程序模塊、子程序模塊及加工(gōng)程序模塊三大部分。主程序中有監控程序和初始化程序, 前者包括L E D 顯示管理程序(xù)、鍵盤管理程序、二進製與十進製轉(zhuǎn)換程序等, 後者包括PI O 初始化、C T C 初始化、鍵盤和L E D 緩衝區(qū)初始化及標誌位初始化程序等。子程序包括中斷子程序、行程(chéng)控製(zhì)子程序及報警子程序等。

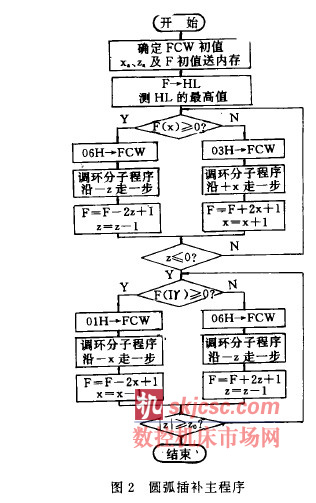

加(jiā)工程序按被加工(gōng)零件的加工工藝編製,這裏包括圓弧插補程序、環形分配子程序及延時子(zǐ)程序等。

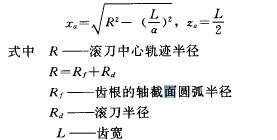

( 1 ) 插補計算(suàn)滾切鼓形齒時, 滾刀(dāo)中心的運(yùn)動(dòng)軌跡為半徑R 的圓弧

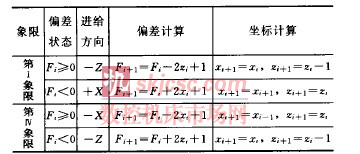

運用逐點比較法, 可計算出滾刀中心軌跡I 和N象限(xiàn)中的圓弧插補值, 其結果如下表:

(2)電機控製與加工程序(xù)框圖步(bù)進電機用內存中的控製字F CW 控製運行狀態。在(zài)8位FCW 中, D 。和D Z 分別(bié)為X 向和Z 向的轉動與停止控(kòng)製位, D l 和D 3 分別(bié)為X 向和Z 向的方向控製位。

電機通電方式為五相(xiàng)五拍, 采(cǎi)用軟件環形分配器實現, 通(tōng)電狀態用I/ O 口的輸出數(shù)據控製, 即一個輸出數據對應一種通電狀態。欲使電機正向連續(xù)轉(zhuǎn)動, 1/ 0 口循環輸出01 H →o ZH → o 4 H →o 8 H →lo H →o 1 H ⋯ ⋯ 各狀態碼。

欲反向轉動, 狀態碼順序(xù)相反。改變各狀態碼之間的(de)間隔時間, 可改變電(diàn)機轉速, 以(yǐ)滿足各種切削進給速度。

間(jiān)隔時間由延長子程序控製,也可利用C T C 定時器控製。加工程序中的圓弧插補主程序框圖如圖2 所(suǒ)示。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com