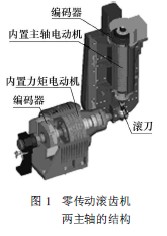

滾齒機加工係統的(de)剛度、固有頻率和阻尼是影響(xiǎng)機床加工精度的重要因素(sù), 也是評定(dìng)機床(chuáng)質量的重要參數。如何合理地對滾齒機加工係統進行評定, 對機床及其主軸(zhóu)的設計, 以(yǐ)及加工過(guò)程中(zhōng)對誤差的(de)補償都具有重要的意義(yì)。本(běn)文所研究的YK3610數控零傳動臥(wò)式滾齒機工件主軸和滾刀主軸都取消了齒輪傳動(dòng)鏈, 采用了內聯傳動方式, 因此研究(jiū)零傳動滾齒機加工係統(tǒng)的動(dòng)態特性成為一項新的研究內容。該滾齒機兩主軸結構的三維圖(tú)如圖1所示(shì)。這種傳(chuán)動方(fāng)式響應時間短, 傳動效(xiào)率高, 傳動精度遠遠高於齒輪傳動滾齒(chǐ)機, 因此對於今後提高齒(chǐ)輪(lún)加工精度具有重大意義。其傳動精度主要決定於反饋裝置的精(jīng)度, 由於(yú)直接驅動隻有很(hěn)少的運動部件, 所(suǒ)以噪聲很小, 係統中唯一的磨損件是軸(zhóu)承(chéng), 維護減少, 如果軸承(chéng)采用定期潤滑, 整體電(diàn)主軸裝置就能達到零維護。

可以看出, 使用零傳動技術, 機床的結(jié)構將會得到最大限度的簡化, 它是機床設計和(hé)製造技術的一次重大革新, 將(jiāng)大幅提(tí)高滾齒機床的加工精(jīng)度和加工(gōng)效率。

1 滾齒(chǐ)機加工係(xì)統剛度動力學模型

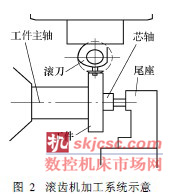

YK3610零傳動滾齒機為臥式加工滾齒機, 在加工過(guò)程中工件安裝在芯軸上, 芯軸裝夾在工件主軸上, 工件主軸由力矩(jǔ)電動機(簡稱DDR 電動(dòng)機)直接驅動, 為了提高加工(gōng)過程中主軸(zhóu)係統的剛度, 減小由於滾齒切削力作用使主軸(zhóu)變形帶來的加工(gōng)誤差, 芯軸的末端使用(yòng)尾座頂(dǐng)尖支撐, 如圖2所示。

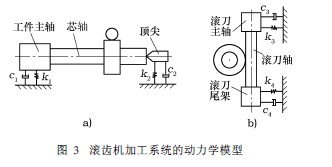

由(yóu)圖2 可知(zhī), 滾齒機在加工過程中, 與工(gōng)件有直接關係的是工件主軸、頂尖、滾刀主軸和尾座, 這四部分(fèn)的動態特性將(jiāng)直接影響到工件的加工質量, 為了(le)便於分析, 隻考慮影響加工精(jīng)度的(de)動力響應的水平方向(加工(gōng)誤差敏感方向(xiàng))的分量。基於以上(shàng)分析, 假定各振動都是線性的, 由於整(zhěng)個係(xì)統的振幅和阻尼都比較小, 可認為主軸係統各質量都是(shì)由質量點構成, 滾齒機加工過程的主軸係統簡化成如下模型: 1)將工件、芯(xīn)軸和夾具簡化為一體(tǐ),由於芯軸本身的剛度和刀具對工件徑向切削力在工件加(jiā)工質量的同一方向產生相同(tóng)的(de)影響, 所以將兩者簡化為一個單自由度彈簧係(xì)統; 2)由於工件主軸本身的剛度在加工過程中對工件加工質量也產生影響, 故將工件(jiàn)主軸本身剛度簡化為一水平的單自由度彈簧係統(tǒng); 3)尾(wěi)座頂尖係統的剛度在加工過程中產生水平方向的(de)振動, 是影響工件加工質量的又一大因素, 同樣將其簡化為與(yǔ)工件主軸正交方向的單(dān)自由度彈簧係統。對滾齒機主軸係統剛度簡化(huà)的動力模型如圖3所示。

2 加工係統剛度數學模型

211 各振(zhèn)動體的傳遞函數(shù)

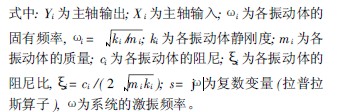

把刀架、尾座及工(gōng)件主軸看作單自(zì)由度(dù)振動體,各振動體(tǐ)的傳遞函數可表示為:

212 加工係統剛度傳遞函數

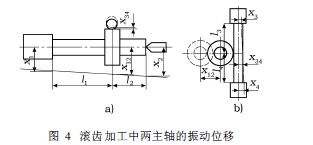

滾齒機在加工過程中, 由於(yú)工件主(zhǔ)軸、芯軸兩端模態剛度、阻(zǔ)尼和質量(liàng)不同, 所(suǒ)以在徑向切削力的作用下, 工件(jiàn)主(zhǔ)軸發生振動(dòng)位移, 如圖4a所示; 同理滾刀軸也發生(shēng)了振動位移, 如圖4b所示。

工件在切削力的作用下發生的振動位移x 12為:

x12 = ( x2 l1 + x 1 l2 ) / ( l1 + l2 ) ⋯⋯⋯⋯⋯⋯⋯ ( 2)

滾刀在切削力的作用下發生的振動位移x 34為:

x34 = ( x4 l3 + x 3 l4 ) / ( l3 + l4 ) ⋯⋯⋯⋯⋯⋯⋯ ( 3)

滾(gǔn)齒切削過程中(zhōng)係統發生的振動位移x係統是由工件振(zhèn)動位移和滾(gǔn)刀(dāo)振動位移兩部分組成的, x係統為:

x係統= x12 + x34 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ( 4)

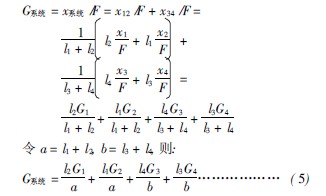

由傳遞(dì)函數的定義可知:

式中: G係統為滾齒機主軸係統的傳遞函數; G 1、G 2、G3、G 4 分別為工件(jiàn)主軸頭(tóu)、頂尖、滾(gǔn)刀主軸頭、滾刀尾座係統的(de)傳遞函數; F 為(wéi)切削力在徑向的分量。

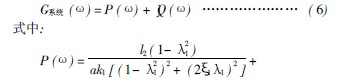

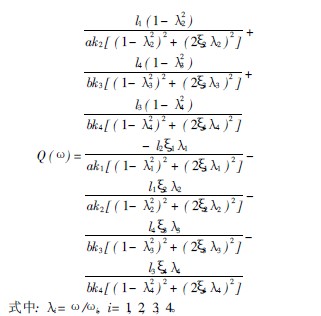

式( 5)實際為滾(gǔn)齒(chǐ)機床的(de)平均動柔度, 將式( 1)代入式(shì)( 5)並進行(háng)整(zhěng)理可得:

式( 6)是滾齒機主軸係統動柔度(dù)的複數表達形式。但是(shì), 此數學模型是在不考慮芯軸和(hé)滾刀軸本身(shēn)剛度、阻尼、質量(liàng)和固有頻率的前提下建立的。若把(bǎ)這些(xiē)因素考(kǎo)慮其中, 滾齒機主軸係統(tǒng)動柔度模型(xíng)將更加複雜。

213 加工係統數學模型

由剛度的定義(yì)可知:

由此可知, 當X= 0時, 式( 8)可作為評定滾齒機床加工係統(tǒng)靜剛度的依據。這證明了滾齒機床加工係統靜剛度K d 是加(jiā)工係統動剛度KD 在激振頻率為(wéi)零時的(de)特(tè)例(lì)。當該滾(gǔn)齒機床處於加工狀態時, 對加工係統各部件進行適當定義, 可預測出加工係統激發出來(lái)的頻率成分、振幅(fú)和阻尼等。

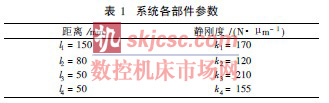

對各部件的剛度進行測試並定義見表1。

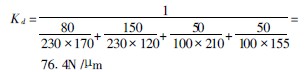

可以得到零傳動(dòng)滾齒機加工係統的靜剛(gāng)度K d 為:

3 零(líng)傳動滾齒機加工係統的動態特性試驗

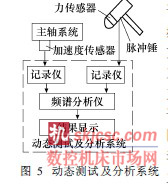

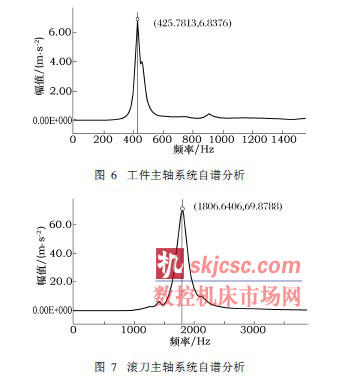

激振試驗是(shì)尋找機床動態特性參數的重要手(shǒu)段,對於該零傳動滾齒機激振試驗而言, 以動態特性中的頻率為主要(yào)研究對象, 試驗方法如圖5 所示。首先對工(gōng)件主軸係統和(hé)滾刀(dāo)主軸係統分別(bié)進行激振試驗, 對(duì)試驗結果進行自譜分析如圖6、圖7所示(shì), 圖6中可以看出, 通過激振試驗, 工件(jiàn)主軸(zhóu)係統(tǒng)在(zài)頻率為425H z處有較高的能量譜, 可由此判斷, 工件主軸係(xì)統的固有頻率為425H z。同樣從滾刀主軸係統自譜分析圖7可知, 滾刀係統在頻(pín)率1806H z處具有較高(gāo)的能量譜,但是比較圖6和圖7可知, 滾刀主軸係統的能量普基數明顯高於工(gōng)件(jiàn)主軸係統, 這說明滾刀主軸係統具有較(jiào)好的剛度和(hé)阻尼, 它有利於工(gōng)件加工精度(dù)的提高。

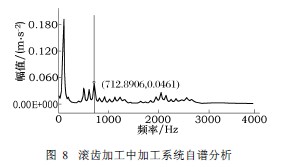

但是根據零傳動滾齒(chǐ)機的動力學模(mó)型(xíng)和數學模型可知, 處於(yú)加(jiā)工過程中(zhōng)的滾齒加工係統整體動態特性將會處於滾刀主軸(zhóu)係統和工件主軸係統之間, 即加(jiā)工係統(tǒng)激發出來的頻率成分應該(gāi)處於兩(liǎng)者固有(yǒu)頻率成分之間, 圖8所示為(wéi)加(jiā)工(gōng)過程中加工係統試驗結果。該試驗中零傳動滾齒(chǐ)機的滾刀主軸轉速為535r/m in,滾刀齒數為12, 可知加工中理論上(shàng)切削頻(pín)率應為107H z, 而試驗中能量譜值最高處的頻率10714H z即可確(què)定為切削頻(pín)率, 而頻率(lǜ)50716H z、61512H z、71219Hz都可能為該零傳動滾齒機加工係統激發出來的頻率(lǜ)。

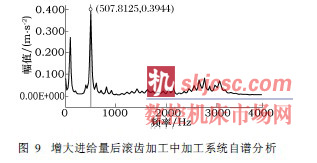

為了進一(yī)步找出加工係統的固有(yǒu)頻率, 在(zài)主軸轉速、滾刀(dāo)齒數等因素不變的(de)前提下, 改變進給量, 可以(yǐ)明顯發現, 加工係統在頻率為50718H z處能量幅值(zhí)明顯增大, 可進一步證明, 該頻率(lǜ)即為加工係統的頻(pín)率,試驗結(jié)果(guǒ)如圖9所示。

試驗不(bú)但證明了該動力學模型的正確性, 而且可以從試驗中發現(xiàn), 該頻率處(chù)於滾刀主軸係統與工件主軸係統的固有頻率(lǜ)中間, 而且該頻率(lǜ)在數(shù)值上更接(jiē)近於工件主軸係統的固有頻(pín)率, 因此在低速加工時該零傳動滾齒機容易引起工件主軸的較(jiào)大振動而影響加(jiā)工精度。試驗表明, 進一(yī)步改善工件主軸係(xì)統和滾刀主(zhǔ)軸係統都能改善零傳動(dòng)滾齒機的動(dòng)態特性(xìng), 但是提高(gāo)工件(jiàn)主軸係統的剛度更有利於改善加工係統的動態特性。

4 改善零傳動滾齒機動態特性的措施

1)芯軸與工件主軸的連接采用螺栓連接, 螺栓的剛度和連接表麵的粗糙度直(zhí)接影響加工係統的剛度(dù), 因此可提高工件主軸和芯軸之間的連接剛度(dù)。2)芯軸與(yǔ)頂尖之間的連接也(yě)直接影響加工係統的剛度, 為了提高工件的加工精度, 頂尖要稍稍偏向加工敏感方向。3)滾刀(dāo)芯軸與滾刀主(zhǔ)軸的連接(jiē)和芯軸與工(gōng)件主軸的連接(jiē)有相同的要求, 方(fāng)可提高滾刀係(xì)統的剛度。4)滾刀芯軸與尾座的連接也是提高(gāo)滾刀係統(tǒng)剛度的關鍵因素, 通過增加(jiā)墊片縮短尾座與主軸(zhóu)之間的距離, 可(kě)提高滾刀芯軸的剛度。5)提高工件主軸和滾刀主軸本身(shēn)的剛度有助於提高滾齒(chǐ)加工的動剛度。如在(zài)改變工件主(zhǔ)軸軸承的(de)間距或布置方式、在工件主軸上附加慣性(xìng)阻尼器(qì)都有利於提高零傳動滾齒機的剛度, 改(gǎi)善加工係統的動態特性, 提高齒輪加工精度。

5 結語

對機床加工係統中各部件(jiàn)的參數進行合理的定義(yì), 運用這種動(dòng)力學模(mó)型(xíng)可以很(hěn)好地預測機床切(qiē)削力激發(fā)出來的頻率成分, 甚至(zhì)可以預測到動(dòng)態(tài)性能給機床加工精度帶來的影響, 這為加工中主軸轉速的選擇和進給量的選擇提供了參考; 為改善機床結構設計,提高機(jī)床加工係統剛度提供了合理的理論基礎; 為(wéi)進一步研究機床動(dòng)態特性提供了依據。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com