0 引言

複雜曲麵和自由曲麵已被廣泛應用於汽車、航空、船舶、模具等製造工業領域(yù)。隨著計算機輔助設計( Computer Aided Desig n, CAD) / 計(jì)算機輔助製造( Computer Aided Manufacturing , CAM) 和計算機(jī)數字(zì)控製( Computer Numerical Cont rol, CNC)技術的發展, 五(wǔ)軸數控加工已經被證明是一種高效高精度的加工方法。五軸(zhóu)數控加工(gōng)使曲麵加(jiā)工具有更大的靈活性、更高的效率和更(gèng)好的加(jiā)工質量, 然而刀具方向的不斷變化, 增(zēng)加了刀具幹(gàn)涉(shè)檢查的難度,尤其是形狀極其複雜的曲麵。要充(chōng)分體現五軸數控加工的優勢, 必須解決刀位幹(gàn)涉問題。

全局(jú)幹涉主要指在加工過程中, 刀具整體與(yǔ)工件、夾具、機床床身(shēn)等部件發生的碰撞現象, 國內(nèi)外學者對此(cǐ)進行了(le)大量研究[ 1-12] 。刀具加工全局幹涉檢測算(suàn)法主要有層次包圍盒法、包圍盒法與八叉樹結合的幹涉搜索算法、投影法、能量(liàng)法和凸包法等(děng)。

Lee[ 2] 提出采用兩步法進行全局幹涉檢查(chá), 首先利用(yòng)自由參數曲(qǔ)麵自身的凸包性粗略判斷刀具全局幹涉, 當通過自由曲麵的凸包性(xìng)不能夠成功地檢測出幹涉區域時, 再在刀(dāo)具(jù)接觸點有效區域範圍內搜索判斷幹涉。鍾建琳[ 3] 依據斜立方(fāng)體凸包法(fǎ)粗檢(jiǎn)刀具方向與斜(xié)立方體凸包之間是否存在幹涉, 若(ruò)不存在,則該刀(dāo)具方向可行; 若存在, 則需要進一步的詳(xiáng)細檢測來判斷(duàn)該空間自由曲麵與刀具(jù)方(fāng)向是否存在(zài)幹涉(shè)。楊勇生[ 4] 利用特征投影原(yuán)理對刀具幹(gàn)涉進行處理, 將待檢測的曲麵點(diǎn)投影到刀具體上, 按其投影點(diǎn)與刀具體之間的關係確定是否存在幹涉。蔡永林[ 10] 提出一種求解曲麵到刀具極值距離的方法(fǎ), 該方法將曲(qǔ)麵(miàn)上的點投影到刀(dāo)軸上, 求出曲麵到刀軸的(de)最小距離, 從而判斷刀具的全局幹(gàn)涉問題。以上算法需要求交計算及其距離判斷, 計算量較大, 效率(lǜ)相對較低(dī)。

本文針對參考文獻[ 13] 中的刀具軌跡生成算法, 對刀具全局幹涉避免進行(háng)研究, 通過(guò)三維空間坐標係變換原理將加工曲麵坐標(biāo)係與刀具局部坐標係進行變換, 並確定刀具姿態有效活動區域, 通過判斷複雜曲麵上的檢測點在刀具接觸點軌跡處刀具坐標係中(zhōng)的位(wèi)置來確定(dìng)是否幹涉(shè), 不需(xū)要(yào)進行複(fù)雜的求交或者距離計算, 與其他算法相比, 該方法大大減少了計算量, 提高了數控加工的整體效率(lǜ)。對所(suǒ)有的幹涉檢(jiǎn)測點在有效切削區域(yù)內進行調整, 能(néng)夠(gòu)避免調整刀具姿態時出現二次幹涉(shè)現象。

1 刀具姿態有效區域的確定

在五軸數(shù)控加工複雜曲麵過程中, 由於曲麵曲率分布的不規則性, 刀具位於曲麵上的每一個刀觸點都有一個有效擺動區域。當刀具姿態按其刀觸點法矢(shǐ)量方向進行走刀加工時, 可能出現全局幹涉現象(xiàng), 需要刀具偏轉一定角度以避免出現全局幹涉。因此為了防止在(zài)偏轉過程中出現新的幹涉現象, 需要防止刀具超出有效擺動區域。

為了確定刀具在當前刀觸點的有效擺動區域範圍, 首先將曲麵離散成(chéng)一係列網格點, 網格劃分采(cǎi)用(yòng)文獻[ 13] 中的網格形成方法。如果通過每一刀具接觸點與所有(yǒu)的網格點所進行的(de)距離計算來(lái)判斷全局幹涉, 則計算(suàn)量很大, 因此(cǐ)將(jiāng)網格點相(xiàng)對於刀具接觸點進行三(sān)維平移變換。

設刀具接觸點Pc 在空間坐標係的坐標為( T x , T y , T z ) , 網格點的坐(zuò)標為( x , y , z ) , 則網格點坐標相對於刀具接觸點進行平移的變換矩陣為

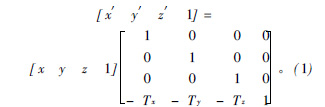

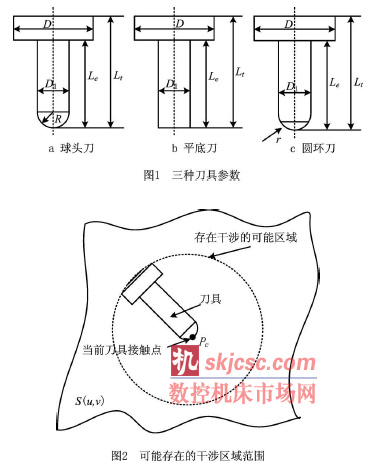

複雜曲麵五軸加工過程中, 使用最多的三種刀具如圖1 所示, 它們在(zài)計算有效擺動(dòng)區域(yù)時的區別不大(dà), 本文以球(qiú)頭刀為研究(jiū)對(duì)象。為了縮減判斷刀具有效擺動區域的計算量, 對滿足式( 2) 的網格(gé)點進行分析, 確立一個存在幹涉的可能區域, 如圖2所示。

![]()

式中L t 為刀具頭總(zǒng)體長度。式( 2) 沒有考慮平移變換後zc值的影響, 主要是考慮了刀具在加工過程中(zhōng)最大可能的幹涉區域, 避免遺漏幹(gàn)涉點(diǎn)。

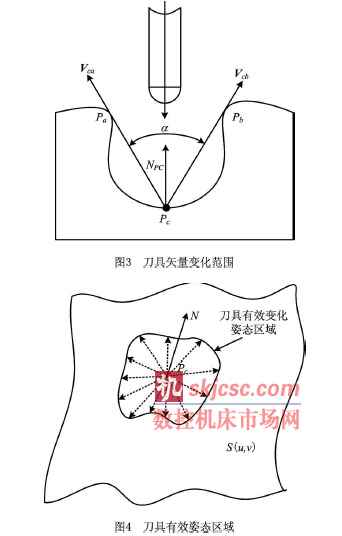

確立可(kě)能存在全局幹涉的區域後, 對區域內的數據點進行計算, 如圖(tú)3 所示。給定一個刀具接觸點P c , 存在左臨界接觸點P a 和右臨界接觸點P b,有(yǒu)P c 點與P a 點確(què)立的向量Vca 和P c 點與P b 點確立的向量Vcb 得到的一個(gè)夾角A, 角度A為刀具在(zài)當前行無全局(jú)幹涉的活(huó)動範圍, 在此範圍內不存在全局幹涉, 超(chāo)出此範圍肯定存在全局幹涉(shè)。針對(duì)所有區域內的(de)所有行(háng)尋找左右(yòu)接觸點, 連接所有(yǒu)的臨界接觸點形成刀具的有(yǒu)效變化姿態區域, 如圖4 所示。

2 全(quán)局幹涉檢測

為了獲(huò)得最大的加工(gōng)效(xiào)率, 通(tōng)常利用刀具接觸點的曲麵法矢量(liàng)作為刀具的(de)初始刀具姿態, 由於曲麵曲率分布的不規則性, 存在碰刀等全局(jú)幹涉現象。目前檢查刀具全局幹涉的算法(fǎ)很(hěn)多, 基本原(yuán)理是通過離(lí)散曲麵計算曲(qǔ)麵點和夾具等到刀具頭之間的距離判斷刀具是否存在(zài)幹涉現象。本文利用坐標係之間(jiān)的變換原理(lǐ)檢查全局幹涉, 此方法快速而簡(jiǎn)捷。

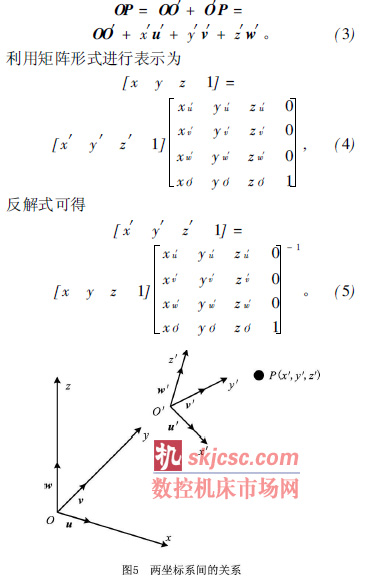

21 1 坐標係變換原理

假設點P 在刀具坐標係Ocxcyczc下有坐標( xc, yc, zc) , 三個(gè)坐標軸上的基向量(liàng)是uc, vc, wc。當刀具坐標(biāo)係Ocxcyczc放置在曲麵坐標係Ox yz 中時, Oc在(zài)Ox y z 的坐標(biāo)為( xOc, y Oc, z Oc ) , 同時坐標係基向量uc, vc, wc的坐標分別為( x uc , y uc , z uc) , ( x vc, y vc, z vc) , ( x wc, ywc, z wc) 。在這(zhè)種情況下, P 在曲麵坐標係Oxy z 下的坐標為( x, y , z ) 。如圖5 所(suǒ)示, 可以列式如(rú)下

21 2 全局幹涉檢測

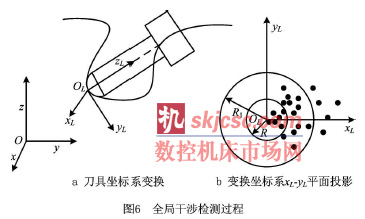

依據坐標係變換原理, 局部(bù)坐標係L 取刀具接觸點法矢量方向表示z 軸( 如圖6a) , 刀具走刀方向表示y 軸, 根據右手法則確定x 軸, 將待判斷檢測的數據(jù)點轉換到局部坐標(biāo)係中(zhōng), 判斷其是否全局幹涉。

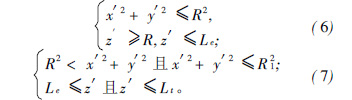

換的數據點坐標表示在(zài)刀具局部坐標係下的x L-y L 內, 如圖6b 所示。當滿足式( 6) 和式( 7) 時存在幹涉。在實(shí)際加工過程中, 由於夾(jiá)具也有可能存在碰刀現象, 加工過程中必須將夾(jiá)具作為檢測的一部分(fèn)考慮到加工曲麵內

當滿足式( 6) 的情況時, 刀具的中部刀(dāo)杆與(yǔ)曲麵存在幹涉; 當滿足式( 7) 的情況時, 刀具(jù)尾部刀杆大端部和加工(gōng)曲(qǔ)麵存在幹涉。

21 3 刀具姿態調整避免全局幹(gàn)涉

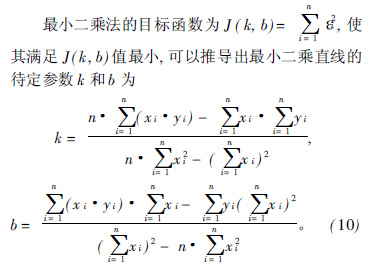

在一個刀具接觸點位置, 刀具存在全局幹涉時往往(wǎng)有(yǒu)n 個幹涉點, 如圖6b 所示。綜合考慮n 個幹涉點的幹涉情況, 可以(yǐ)找到一個(gè)消除幹涉(shè)的最佳方向。本文采用最小包容法結合最小二乘法的方法, 確定刀具幹涉點的最佳擬(nǐ)合(hé)直線, 從而(ér)確立刀具的偏轉(zhuǎn)方向。任選數據點中的兩個高(gāo)點或低點連成一條直線, 將所有的點(diǎn)包容在高點直線和低(dī)點直線間, 形成區域的(de)最小包(bāo)容。隻需要確定離刀具接觸點最近(jìn)的一條線即可避免刀具幹涉(shè), 為了減少搜索次數(shù), 利用最小二(èr)乘法進行數據擬合, 確定擬合直線方程。

( x i , y i ) 為幹涉點在刀具坐標係x L-y L 平麵(miàn)的坐標值, 如圖6b 所示, 其中i= 1, 2, ,, n。設幹涉

點坐(zuò)標建立的最小二乘理想直線方程(chéng)為

y = kx + b, ( 8)

式中k 和b 為待定參數。取偏差為

= y i - ( kx i + b) , i = 1, 2, ,, n。 ( 9)

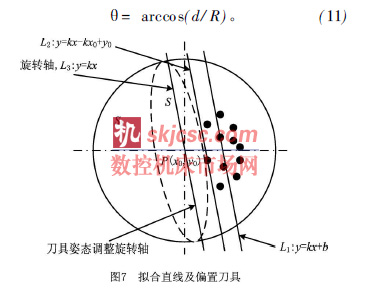

如圖(tú)7 所示, 通過(guò)式( 10) 獲得(dé)直線方程後, 存在一點p ( x0 , y 0 ) 離刀具接觸點距離最近, 取斜率k, 過(guò)點p ( x 0 , y 0 ) 生成直線L 2 : y= kx- kx0 + y0。如果刀具接觸點到直線L2 的(de)距(jù)離為d, 為了避免刀具全局幹涉, 必(bì)須(xū)使(shǐ)刀具繞直(zhí)線L3 偏轉H角度, 刀具調整姿(zī)態角度H可由式(shì)( 11) 獲得。刀具偏轉由(yóu)初始位置調(diào)整到圖7 的虛線(xiàn)位置, 使所有的幹涉點處於刀具局部坐標係之外。在(zài)調整過程中, 調整刀具姿態時偏轉角(jiǎo)度要在有效(xiào)偏轉範圍內, 如果超出(chū)前麵計算的有效偏轉(zhuǎn)範圍, 則需要重新調整刀具偏轉角, 使刀具既要避免當前刀具幹涉, 又不能產生新的幹涉。

3 舉例驗證(zhèng)

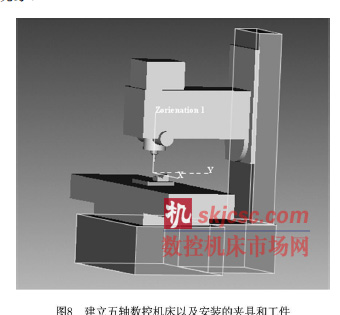

為了驗證理論的可行性, 利用Vericut 仿真軟件對生成的數(shù)控代碼進行仿真加工。根(gēn)據參考文獻 [ 13] 提出的方法生成刀具軌跡, 利用本文提出的算法進(jìn)行全局幹涉檢(jiǎn)測並調(diào)整刀具姿態。將未調整前的(de)刀具軌跡及調整後的刀(dāo)具軌跡進行仿真對比, 結果如(rú)圖8~ 圖11 所示。建立五軸數控銑床, 由圖9可以看出, 在(zài)加工過程中存(cún)在刀(dāo)具及其夾具幹(gàn)涉現象。圖10 為本文提出的算法(fǎ)調整刀具(jù)姿態後的加工過程, 圖11 為最(zuì)後的加工(gōng)工件。可以看出, 通過調整刀(dāo)具(jù)姿態, 避免了刀具加工過程的全局幹涉現象(xiàng)。

4 結束語

本文利用空間坐標係變換原理, 將(jiāng)曲麵點變換到刀具局部坐標係中, 進行了五軸數控加工複雜曲麵全局幹涉檢測, 該過程無需進行複雜的求交計算,提高了(le)刀具軌跡檢查全局幹涉的效率。利用最小二乘法與最小包容線法確立了(le)刀(dāo)具姿態偏轉軸及其角度, 通過偏(piān)轉最小角度避(bì)免了刀具幹(gàn)涉。為了防止刀具產生新的(de)幹涉, 確立(lì)了有效姿態區域, 通過有效姿態區域修正刀(dāo)具姿態偏轉。通過實例驗證了以上方法能夠準確檢測出刀具全局(jú)幹涉, 並且能夠(gòu)避免刀具幹涉。

如果您有機床行業、企業相關新(xīn)聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com