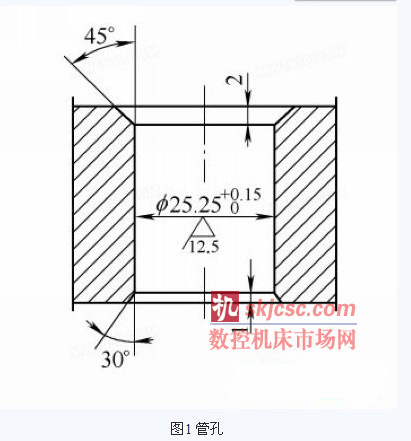

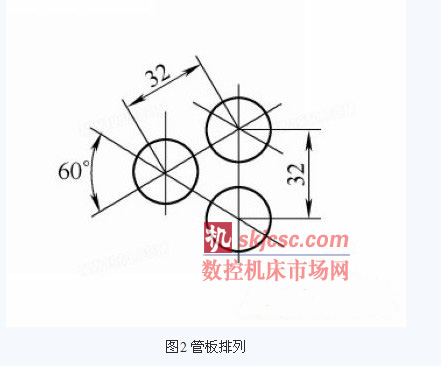

2010年,我(wǒ)公司為山東潤銀生物化工股份有限(xiàn)公司40萬t尿素裝置製作回流冷凝器一台。該設備的管板外徑為1 960mm,厚度150mm,材質為(wéi)00Cr17Ni14Mo2。圖樣要求管板按照JB4728-2000《壓力容(róng)器用不鏽(xiù)鋼鍛件(jiàn)》規定的Ⅱ級鍛(duàn)件進行製造和驗收。該設備共2件(jiàn)管板,9件折流板,折流板尺寸φ1 790mm×20mm。每件管板上管孔數(shù)為2 576個,管(guǎn)孔尺寸如(rú)圖1所示(shì)。管孔呈正三角形排列,如圖2所(suǒ)示。

圖樣要求,管板鑽孔後,96%的孔橋(qiáo)寬度必須≥5.77mm,允許的最小孔橋寬度為3.48mm;管孔應嚴格垂直於管板密(mì)封麵,其垂直(zhí)度公差為0.08mm。由於管孔的長徑比為6,屬於深孔加工範疇。當時我公司沒有數(shù)控鑽床和深孔(kǒng)鑽床,隻能采用(yòng)現有的Z3080搖臂鑽床(chuáng)進行鑽孔。而管板加工的精度,特別是管孔間距和管徑公差、垂直度、表麵粗糙度都極大地影響換熱器的組(zǔ)裝和使用性能。因此,我們使用普通搖臂鑽床鑽孔存在(zài)較大的風險,稍有控製不慎就有(yǒu)可能造(zào)成尺寸超差。為了在現有裝置下高質量地完成管板的鑽孔任務,我們對加工難點進行分析並製訂了(le)詳細的加工(gōng)方(fāng)案(àn)。

1. 加工難點分析

(1)管孔(kǒng)數量多,且對孔橋寬度要求嚴格,因此,對劃線精度要求非常嚴格。

(2)鑽孔時對管孔的垂直度要求非常嚴格(gé),管板厚,鑽(zuàn)孔時稍有偏斜(xié),在管(guǎn)板背麵的誤差就會被放大許多(duō),最(zuì)終造成位置尺寸和垂直度超差。

(3)折流板層數(shù)多,對管板、折流板管孔的同心度要求嚴格,一旦不能(néng)保證同心度,則在設備製作中將會大大增加(jiā)換熱管穿管(guǎn)的難度(dù)。

(4)管(guǎn)板材(cái)料為00Cr17Ni14Mo2,Ⅱ級(jí)鍛件(jiàn),材料塑性高、切削抗力(lì)大,且在鍛造過程中材料組織更加致密,進一步增強了材料的韌性,材料本身就有加工硬化現象,因此,鑽削時鑽頭的(de)粘附磨損大;加之不鏽鋼的導熱性能差,鑽孔深度又非常深,切削熱不易散(sàn)出,以致鑽頭磨損加劇,鑽頭的壽命很(hěn)低。

(5)不鏽鋼材料切屑呈帶狀排出,不易折斷,甚(shèn)至會纏繞在鑽頭上(shàng),劃傷(shāng)管孔內壁,影(yǐng)響管孔的(de)表麵粗糙度。

2. 加工(gōng)方(fāng)案及注意事項

鑒(jiàn)於以上加工難點的分(fèn)析,我們決定用先鑽後擴的加工工藝,具體如下:

(1)劃線(xiàn):為保證管板、折流板(bǎn)鑽孔後的同心,我們采(cǎi)用在一塊折(shé)流板上劃(huá)線,檢驗合格以後用(yòng)φ 6mm鑽頭鑽定位(wèi)孔,使用該折流板作為模板分別套鑽兩塊管板和其(qí)他8塊折流板的加工工藝。即把待(dài)劃線的折流板在立車上先加(jiā)工外圓,然(rán)後整平,再進行劃線。劃線時先將折流板放置水平,對其待劃線表麵做(zuò)著色處理,以使劃線部位清晰醒目。手工劃線由(yóu)於劃針劃出的(de)線條具有一定的寬度,因此不(bú)可避免地存在一(yī)定的累積誤差。由於(yú)管孔呈(chéng)正三角形排列,如果從中心(xīn)向外開始劃,隨著正三角形交叉(chā)線向外延(yán)伸,原始誤差就會逐步被擴散放大,造成外部管孔中心的偏移和中心距誤差超差。

為避免這一情(qíng)況,我們采用(yòng)由外向內的劃線方(fāng)法。具體做法是:先使用劃規找出折流板的中心,劃(huá)出十字線,注意務必保(bǎo)證(zhèng)十字(zì)線的精確和相互垂直。然(rán)後以(yǐ)折(shé)流板中心(xīn)為中心,以最外麵頂點上的管孔中心(xīn)距離折流板中心(xīn)的理論數值為半(bàn)徑(jìng)劃圓,做圓內切正六邊形,先劃出位於正六邊形(xíng)的各個邊上的管孔中(zhōng)心點,然後按照圖樣把各個邊上(shàng)的管孔中心點分別與對應的邊上的管孔中心點劃線連接起來,連接線與連接線(xiàn)的(de)交點就(jiù)是其他管孔的中心。

劃完線以後首先校核各管孔的中心距誤差,檢驗合格後方可打樣衝眼,鑽(zuàn)定位(wèi)孔。采用這種方法劃線,外部管孔的(de)位置誤差(chà)可以控製不超過0.2mm,內部管孔(kǒng)的位置誤差控製在0.2mm之(zhī)內。注意必(bì)須保證(zhèng)劃針和樣衝的尖銳(ruì)鋒利,以最大(dà)可能的(de)降低誤差。

(2)鑽孔:鑽孔前先將作為鑽模的折流板固定在一(yī)塊待鑽孔的管板(bǎn)上,檢查折流板與管板的同(tóng)心度和(hé)貼(tiē)合度,合格後先用φ 6mm鑽頭將(jiāng)折流板上的定位孔引(yǐn)鑽到管板上,鑽(zuàn)孔(kǒng)深度為(wéi)8~10mm。完成後將折流板拆掉(diào),使用φ 23mm的錐柄麻花鑽鑽孔。注意鑽孔時必須(xū)將管板放在工作台上固定好,嚴格保證管板的(de)水平度,從而保證鑽(zuàn)孔後管孔的垂直度(dù)。另外鑽削φ 23mm底孔時,每孔應進行(háng)2~3次提鑽返屑工作,這對切屑的順利排出,以及鑽頭切削刃部分的冷卻都是非常有利的。

(3)擴孔:使用φ 23mm的麻(má)花鑽完成第一遍鑽孔後,我們再使用φ 25.4mm的擴孔鑽(zuàn)進行擴孔。

由於(yú)第一次鑽孔已(yǐ)經使管孔(kǒng)尺寸達到了φ 23mm,因(yīn)而在擴孔過程中,切削(xuē)量相對較小,從而使管孔表麵質量有了較大的保證。擴孔時注意檢查鑽頭磨損情況,必須保持鑽頭切削刃的鋒利。

(4)切削液的選擇:在不鏽鋼深孔管孔的(de)加工中,潤滑不是(shì)主(zhǔ)要矛盾,主要矛盾是(shì)管板和鑽頭的散熱問題。我們使用10%的乳化液作為切削(xuē)液,將其加大流量注入到切削刃上,將切削熱盡(jìn)量多的帶走,以延長鑽頭的使(shǐ)用壽命,提高管孔的表(biǎo)麵質量。

(5)切削用量的選擇(zé):合理的切削用量有利於管孔(kǒng)精度的提高。鑽孔時,轉速(sù)設置為105r/min,進給量為0.32~0.4mm/r;擴孔(kǒng)時轉速為200r/min,進(jìn)給量為0.45~0.6mm/r。實踐證明,選擇這(zhè)樣的切削用量,既可提高工(gōng)作效率,又能保證鑽孔質量。

3. 結語

采用上述工藝方案加工的管孔,經檢查,滿足管板的各項技術要求。加工時要注意以下幾點:

(1)在滿足鑽孔深度要求的前提下,應盡量縮短鑽頭的長度,以獲得鑽頭較高的剛度。

(2)鑽頭(tóu)必須裝正,保持鑽頭鋒利,用鈍後(hòu)及時修磨。

(3)鑽削過(guò)程(chéng)及時觀察切屑排出狀況(kuàng),若發現切屑雜亂(luàn)卷(juàn)結應立即退(tuì)刀檢查,以防(fáng)止切屑堵塞(sāi)。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com