據美國工業有(yǒu)害廢物(wù)來源統計表明: 在工業化生產中金屬加(jiā)工業產生的廢料約占工業廢物(wù)來源的5 % , 排第4 位。同(tóng)時, 切削加工中切削液的處理,既會增(zēng)加成本, 又會造成環境汙染。據美國(guó)企業的統計, 在切削加工采(cǎi)用集中冷卻的(de)係統(tǒng)中, 切削液(yè)占總加工成本的14% ~ 16% , 刀具成本隻占2% ~4%。據測算, 如果20%的切削加工采用幹式加(jiā)工,總的加工成(chéng)本可降(jiàng)低1. 6% , 同(tóng)時帶來的是減少對廢切削液的處理以及減少(shǎo)對(duì)環境的汙染(rǎn)。因此, 采用(yòng)幹式切削技術是金屬切削加工的發展趨勢之一,體現了社會可持續發展(zhǎn)的呼喚——綠色(sè)製造。近年來, 特別是(shì)工業(yè)發(fā)達(dá)國家, 非常重(chóng)視幹式切(qiē)削, 為了(le)貫徹環境(jìng)保護政策, 更是大力研究、開發和實施這種新型加工方法。到2003 年, 德國製造業已有20%機(jī)床上采用了(le)幹式切削技術, 日本也非常重視幹式切削技術的研究及推廣應用, 取得了一定(dìng)的成果(guǒ)。而國內, 對幹式切削技術的(de)研究目前(qián)還處在初期階段, 並僅應用於一(yī)般切削加工中, 為了(le)順應(yīng)世界切削技術的發展趨勢, 深孔加(jiā)工也應加快對幹式切削技術(shù)的研究, 有(yǒu)必(bì)要將幹式切削技術應用於深(shēn)孔加(jiā)工中, 以提高經濟效益及(jí)減小其對環境的汙染。

1 深孔切削(xuē)加工中的潤滑冷卻

由於石油、航空(kōng)、軍工、以及工程機械等行業大量使用深孔類零件。因此, 這些行業的製造廠一般都建有具有一定生產規模的深孔加工車間, 每(měi)年(nián)都有較大(dà)的深孔加工零件的生產批量及(jí)產值。

深孔加工難度較(jiào)大、技術含量較高、專業化較(jiào)強、加工成本較高。深孔加工不同於傳統的用麻花鑽鑽孔的加工方式, 一般(bān)要采用專用的深孔鑽頭(tóu)( 如槍鑽、內排屑深孔鑽等, 專用的深孔(kǒng)加工機床。在加工中(zhōng), 要使用大量的循環切削液( 如深孔切削液、切削(xuē)油、機油等) , 用切削液來完成排屑及冷卻潤滑刀具, 消耗量(liàng)較大( 主要被切屑帶走) ; 尤其是中、大直徑的深孔加工( 孔徑d ≥Φ30mm, 主要是使用內排屑深(shēn)孔鑽頭) , 所消耗的切削液成本約占到總加工成本的15% ~ 20%。切削液的使用, 還(hái)會對加工場所(suǒ)造成(chéng)油汙染, 而帶油切屑(xiè)的處(chù)理, 又會造成(chéng)對空氣(qì)及環境的汙(wū)染。因此如何降低成(chéng)本及減少環境汙染,是深(shēn)孔加工技術研究的一個重要課題。

2 亞幹式深孔加工(gōng)方案的選取

在深孔加工中(zhōng), 由於單位時間內所(suǒ)產生的切屑量大, 切削溫度高, 並處於封閉式加工狀(zhuàng)態, 因此及時順利地排屑及冷卻潤滑刀具是深孔加工的必備條件。所以(yǐ)在深孔加工中, 主要(yào)采(cǎi)取措施, 使切削油產生衝刷力或吸力或衝力和吸力的綜合(hé)作用來完成排屑和冷卻潤(rùn)滑。

而對於幹式(shì)切削, 目前國內外所研(yán)究和經常采用的方法有: 風冷卻、液(yè)氮冷卻、亞幹式(shì)切削、水蒸氣冷卻以(yǐ)及低溫射(shè)流等冷卻潤滑技術, 這些方法的(de)應用, 都有著良(liáng)好的(de)切削效果。但(dàn)從所查詢的資料看,基本上都是應用於車削或銑(xǐ)削加工中, 未見有應用於深孔加工中(zhōng)的報道。

深孔加工的(de)切削狀態更加惡劣, 切削力更大(dà), 排屑難(nán)度遠大於普通車削和銑削加(jiā)工(gōng)。因此, 上述這些方法是否適用於(yú)深孔加工, 如何選擇一種合理且適用於深孔加工的潤滑冷卻方法是我們采用幹式(shì)深( 即完全幹式) 在目前技術條件下還難以實現, 這是(shì)由於(yú)深(shēn)孔加工中(zhōng)刀具是依靠導向塊完(wán)成自導(dǎo)向作用, 而導向塊與孔壁之間會產生較大的摩擦。在普通深孔鑽削中, 切削油會在導向塊與孔壁之間形成一油膜, 起潤滑作用, 減小導向(xiàng)塊的(de)摩擦。如無油膜, 導向塊將會很(hěn)快磨損和撕裂, 從而造成切削振動及打刀。另外, 深(shēn)孔加工中產生的切削熱遠大於普通車削加工, 並且又不能采用普通幹式車削加工中通過提高切削速度以加快散熱的方法( 會造成(chéng)無法排屑及刀具急劇磨損) 。

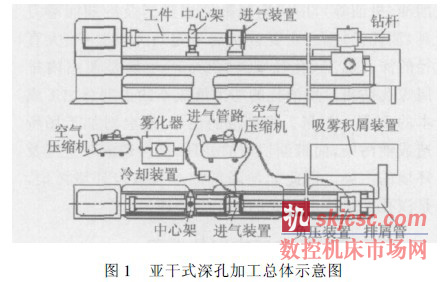

因此, 在當(dāng)前技術條件下, 選擇亞幹式切削方式進行深孔(kǒng)切削加工的研究, 即采用將部分切削液霧化並與氣體形成氣油混合或氣液( 水基) 混合的方式進行潤滑冷(lěng)卻。根據對常用的(de)幹式、亞幹式切削技術特點分析, 結合深孔加(jiā)工的特點, 擬采用低溫冷風法冷卻和油氣噴射法潤滑冷卻相結合, 提出(chū)低溫冷風油霧噴射法亞幹式(shì)深孔切削加工方法, 其加工係統如圖1 所示。

3 亞幹(gàn)式深孔(kǒng)加工的關鍵技術及解決方法

3. 1 亞幹式深孔加工的冷卻潤(rùn)滑排屑方法

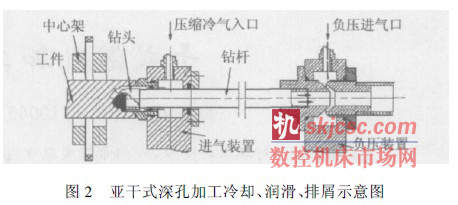

低(dī)溫冷風油霧噴射法亞幹式深孔切削加工方法的基本原理是將壓縮空氣通過冷卻裝置冷卻到- 10 e ~ - 40 e , 通(tōng)過深孔鑽床上的進氣( 授油器) 裝置將高壓冷風經鑽杆外壁和被加工孔孔壁之(zhī)間輸送到鑽頭(tóu)的切削(xuē)部位, 冷卻深(shēn)孔鑽並將鑽削切屑從鑽杆內孔向後(hòu)排出。為了潤滑刀具, 還在(zài)進氣裝置進風口處裝了一個微量油霧化裝(zhuāng)置, 使得壓縮冷風夾帶著霧化油粒進入切削區, 起到潤滑鑽頭及形成油膜的作用。同時為加快切屑的排出, 在鑽杆聯結器中, 設計有負壓裝置, 由另一空氣壓縮機(jī)將空氣壓入負壓裝置, 在鑽杆尾部產生(shēng)一個負壓區, 從(cóng)而對鑽(zuàn)杆孔中(zhōng)的切屑產生向(xiàng)鑽杆尾(wěi)部的吸力, 使切(qiē)屑在前推(tuī)後(hòu)吸的作用下加快流(liú)動(dòng), 如圖2 所示。這相當於濕式深孔加工技術中成熟應用的DF 係統。應用該方法所要解決的關鍵技(jì)術主要有(yǒu):

1) 大(dà)容量低溫冷風技術, 可快速製冷並(bìng)提(tí)供較大容量的冷風( 應有比幹式車削時更多、更(gèng)大壓力的冷風) 。

2) 油( 液) 霧化技術, 可產生較大噴射力的(de)霧化油, 並與冷風混(hún)合後仍具有(yǒu)良好的霧化潤滑作用。

3) 低(dī)溫油氣混合物的輸送技術, 應有輸送效果好(hǎo)、深孔加工鑽(zuàn)削區可得到霧化的良好的油氣(qì)潤滑和排屑能力。

3. 2 亞幹式深(shēn)孔加(jiā)工的鑽削刀具技術

在深孔加工中, 鑽(zuàn)削刀具的(de)切削(xuē)條件要比(bǐ)普通(tōng)車削惡劣得多, 其切削力較大、切削溫度較高, 並且由(yóu)於是封閉式加工(gōng), 刀具的磨損較快, 且容易堵屑。因(yīn)此, 通(tōng)常不宜采用高速大(dà)進給的切削加工方法( 幹式車削(xuē)加工(gōng)所采用) , 以免刀具磨損過快及排屑不暢。在普通深孔加工中, 加工鋼類零件一般采用YT 類刀片材(cái)料( 如YT798, YW1 等) , 加工(gōng)鈦合金則采用(yòng)YG 類材料(liào)( 如YG8 等) , 這兩類材料基本可(kě)滿足加工要求, 並有著良好的加工效果。而對(duì)於亞幹式深孔加工而言, 刀具( 內排屑深孔鑽頭(tóu)) 所承受的切削溫度更高, 其刀片應具有更優良的耐熱性及耐磨性, 因此普通(tōng)的刀片材料可能無法滿足加(jiā)工要求, 這就要求選用更高耐熱性的刀(dāo)片材料( 如YD15等) , 並(bìng)進行切(qiē)削試(shì)驗以優選出合理(lǐ)的刀片材料。

亞幹式鑽削刀具的關鍵技術有:

1) 刀片材料的優選, 既要有(yǒu)良好的耐熱性及耐磨(mó)性, 又要有一定的抗衝擊強度, 同時還應具有良好的性(xìng)價比(bǐ)及可實用性。

2) 鑽頭幾何參數的設計, 應充分考慮亞幹式(shì)切削(xuē)及深(shēn)孔加工的特(tè)點, 合(hé)理選擇幾何參數(shù)。

3) 進行(háng)亞幹式深孔的鑽削試驗, 以不同切削條件下的鑽削試驗來測試和確定刀具的切(qiē)削性能。

3. 3 適(shì)於亞幹式深孔加工的切(qiē)削液的研究

在幹式深孔(kǒng)加工中如果完(wán)全不(bú)使用切削(xuē)液, 其加工難度非常大, 且刀具會產生急劇磨(mó)損。因此, 應考慮采用少量(liàng)切削油或切削(xuē)液, 在進行了霧化處理後與冷風混(hún)合輸送到切削區, 冷卻潤滑刀(dāo)具(jù)。這就要求切削(xuē)油(yóu)( 液) 具有良(liáng)好的霧化(huà)效果以及可以形成有極壓性能的油膜(mó)。為此, 也就提出了適應於亞幹式深孔加工的(de)切削液的研究問題。由於深(shēn)孔加工的加工特點, 導向塊與孔壁之間摩擦較大, 因此應具有一定的油膜和潤滑層以減少導向塊的磨(mó)損。普通的水基切削(xuē)液( 無(wú)論是國(guó)內還(hái)是國外生產的) 經普通深孔加工試驗均無法滿足這一要求, 雖然它們的霧化及(jí)冷卻效果(guǒ)很好。而油類切削液( 專用深孔切削油或機械油) 雖能滿足油膜及(jí)潤滑的要求, 但其霧化效果欠(qiàn)佳。因此, 研究一種既可形成油膜又有良好霧化效果的混合型深孔切削液是實現(xiàn)亞幹式深孔加工的必要條件之一。

亞幹式深孔加工切削液的關鍵(jiàn)技術有:

1) 切削液(yè)配方的研製, 可針對幹式深孔加工的特點, 添加相應(yīng)的極壓添加劑, 並能實現良好的霧化效果。

2) 切削液的試驗分析(xī), 主(zhǔ)要從刀具耐用度、可霧(wù)化性以及實用性等方麵進行試驗分析研究。

3. 4 亞幹式(shì)深孔加(jiā)工切削性能的測試及分析

在亞幹式深孔(kǒng)加工中, 由(yóu)於冷卻(què)及排屑方式與濕式深孔加工發生變化, 因此其切削機理及刀具的切削性能也都會發生變(biàn)化(huà), 可通過(guò)兩(liǎng)種方式的對比測試來(lái)進行分析。主要采用檢測在各種切削條件下及加(jiā)工不同材料的切削機理變化, 並(bìng)與濕式深孔加工方式下的切削力進行對比分析(xī), 測試內容包括切削力( 扭矩及軸向力) 、斷屑及排屑效果以及刀具耐用度(dù)等方麵, 同時還應(yīng)對工件內孔表麵進行質量檢測及對比分析。

為了(le)能更好的推(tuī)廣及應用亞幹式深孔加(jiā)工技術, 還應對亞幹式深孔加工的綜合效益進行測試及分析(xī), 其主要從兩方麵內容進行: 一是從長期的(de)經濟效益上衡量, 包括前期的設備投入、後期切削油的減少使用、刀具成本的增減、能耗的增減; 二是從社會效益方麵分析(xī), 包括工作環境的改善、操作人員的勞動保護、切屑處(chù)理的費用、對環境的汙染等。

4 結語(yǔ)

亞幹式深孔加工與傳統深孔加工方法(fǎ)相比不僅能減小深孔加工的能(néng)耗, 降低加工成本, 提(tí)高綜合效益, 而且能減小對工作場所及環境的汙染。隨著環保意識(shí)日(rì)益提高, 人們越來越重視各種節能技術, 該技術必然(rán)有著廣闊的推廣應用前景。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com