摘要: 目前我國電器化鐵路迅(xùn)猛發展,高速鐵路用(yòng)的銅合金接觸線是一類必不可少的產品。本文針對速鐵路用接(jiē)觸導線的需求背景(jǐng),分析(xī)目前接觸導線的材料分類,對於接觸導線的製造工藝(yì)進行了總結。高速鐵路用高強(qiáng)度高導電銅合金新產品的開發(fā)需要從(cóng)合金成分的設(shè)計,工藝流程的(de)設計綜合(hé)考慮,以(yǐ)達(dá)到接觸線強化與具有高的導電性的效果(guǒ)。

關鍵詞: 高(gāo)速鐵路; 接觸線; 銅合金; 加工(gōng)工藝

1 高速鐵路對接觸線材料的要求

接觸導線是保證(zhèng)電氣化(huà)鐵路正常運營(yíng)的關鍵構件,它通過與電力機車(chē)受電(diàn)弓滑板直接接觸滑動摩擦將電能從變電所傳輸給電力機(jī)車。接觸線(xiàn)都被製作成圓柱狀,在圓柱的兩側製有兩個溝槽,溝槽的作用(yòng)是為以後線(xiàn)夾安裝方便(biàn),要求既不影響受(shòu)電弓滑板的滑行取流,還(hái)要將接觸線懸吊固定。接觸(chù)導線在一定懸掛張力下(xià)工作。

高速列車用的接觸線(xiàn)和一般用的高架(jià)線不同,接觸線在非常惡略的環境中(zhōng)工作,列車的時速相當快。為了實現電氣化列車的高速化,必須使受電(diàn)弓(gōng)沿(yán)接觸線高速滑行的過程中達到(dào)穩(wěn)定的受流狀態,降低離線率。這就需要(yào)提高接觸導線的波動傳播速度,增加接觸線的張緊力,因此要求接觸導線具(jù)有較高的抗拉強度。

接觸導線的主要作用是傳輸(shū)電流,所以要求導線的線損要小,接觸線材料的導(dǎo)電率要高。

由於接觸(chù)線與電力機車受電弓滑板滑動(dòng)摩擦接觸向電力(lì)機車輸送(sòng)電流。它除正常的(de)磨耗外,還會受到非正常的機械(xiè)衝(chōng)擊負荷,焦耳熱效應,摩擦生熱和故障大電流的影響而發生弓網故障,甚至出現拉(lā)斷或熔斷事故。引起接(jiē)觸線溫度(dù)升(shēng)高,機械強度下降,電(diàn)燒(shāo)蝕(shí)損耗和機械磨損增加。所以要求接觸線還要具有較高的抗軟化溫度,以提高接觸線的耐高溫性能和耐磨性(xìng)能。

綜上所述(shù)高速鐵路接觸線材料應滿足以下要求: 機械強度高(gāo),導電率好,耐磨性好,耐熱性好,耐腐蝕性好。

我國現在(zài)高速鐵路的(de)發展已經走在了世界前列,由於我國高鐵運(yùn)行速度高,對於接觸網導線提出了更高的性能要求。由於國外目前的接觸線對應的高速鐵路的運行速度比我國的低(dī),直接照搬國外的合(hé)金是不能滿足現實要求的。開發具有自主知(zhī)識產權、性能達到國際(jì)先(xiān)進水平的接觸網導線是鐵路高速(sù)發展(zhǎn)提出的迫切需求。

2 高速鐵路用接觸線用材(cái)料的現狀

目前高速鐵路用接觸線材料(liào)種類繁多(duō),有純銅,純鋁,銅(tóng)合金,( 包括銅錫,銅銀,銅鎂(měi),銅隔,等) ,複合接觸線,包括( 鋁(lǚ)包鋼型接觸線,銅包鋼型接觸線) 等(děng),大多都處(chù)於試驗及試用階段。我國鐵道部根據(jù)我國具體(tǐ)情況(kuàng),製訂了(le)“電氣化鐵道用銅及銅合金(jīn)接觸線”標(biāo)準(zhǔn),其中包(bāo)含了銅,銅銀合金,銅鎂合金( Mg0. 2%) ,銅鎂合金( Mg0. 5%) 銅錫合金(jīn)。

( 1) 純銅接觸線,這類(lèi)接(jiē)觸線加工時的強化方式隻有冷作硬化,雖然(rán)具有較高的導電性,但是接觸線強度很低,抗軟(ruǎn)化溫度低,耐熱性能差。隻(zhī)適合時速低於200 km 的鐵路上(shàng)應用。

( 2) 銅合金(jīn)型接觸線: 銅銀合金,銅錫合金(jīn)、銅鎂合金接觸線等,這類接觸線由於合金元素的加入使得合金的導(dǎo)電(diàn)性略有下降(jiàng),但其機械性能,抗(kàng)軟化性能,耐磨性較純銅有很大提高。世界各國由(yóu)於各(gè)自的不同情況在高(gāo)速鐵路上所用的接觸(chù)線(xiàn)材料也各不相同,法國在時速350 km 的(de)高速(sù)列車(chē)上使用銅錫接觸線,德(dé)國(guó)在時速250 km 列車上使用(yòng)銀銅合金線,在時速300 km 以上使用銅鎂合金線,我國在時速350 km 的京津城際,武廣高(gāo)鐵,鄭西(xī)高鐵使用銅鎂(měi)合金線。

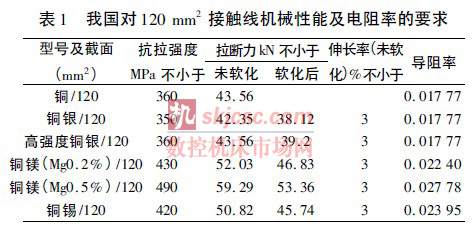

我國對120 mm2 接觸線機械性能及(jí)電阻率的要求(qiú)如表1。

3 高速鐵路用高強高導銅合金材料的製備及接觸線加(jiā)工工藝

3. 1 高強度高導(dǎo)電率銅合金材料的製備

高速鐵路接觸線要求材料具有高強度和高導電(diàn)性。一般(bān)來說,如(rú)果要提高(gāo)銅材的強度,就需要加入合金(jīn)成分,對(duì)材料進行(háng)強(qiáng)化,但這樣就會使得銅(tóng)材的(de)導電率下降; 而(ér)要追求材料高的(de)導電率,接觸線的強度又會降低。人們在解決接觸線銅材高導電率和高強(qiáng)度之間矛盾的(de)時候(hòu),以盡可能保持導電率不變(biàn)為(wéi)前提,采取各種強化(huà)措施來(lái)提高銅材的強度(dù)。

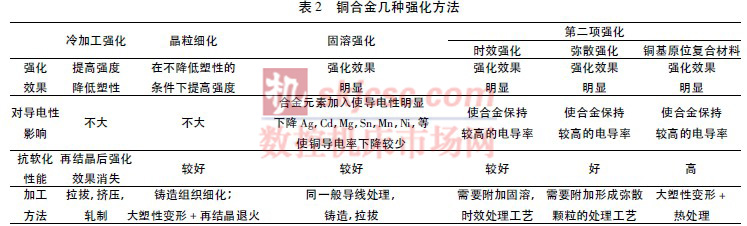

雖然第二項(xiàng)強化方法已有很多的研究報道,但是此方法目(mù)前要生產大長度的銅合金接(jiē)觸線在設備方麵還存在一定的困(kùn)難,從生產成本考慮也不太經濟。所以目前銅合金接觸線主要以固溶強化、細晶強化、冷加工強化等手段來強化銅(tóng)基體,達(dá)到使材料具有高強度高導電率的目的。從表二可以看到, Ag、Cd、Mg、Sn 等(děng)元素對銅導電率降低較小,適合作為銅(tóng)接(jiē)觸線材料的強化元素。

3. 2 接(jiē)觸線的(de)加工工(gōng)藝

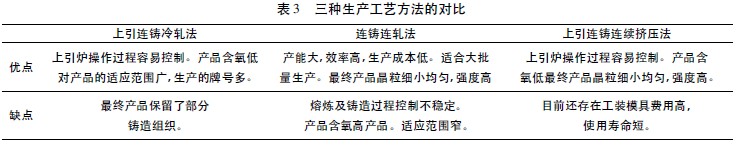

現行接觸線生產方法有上(shàng)引連鑄- 冷(lěng)軋法、連鑄連軋法和上引連鑄- 連續擠壓法。

( 1) 上引連(lián)鑄- 冷軋法是較早(zǎo)使用的接觸線生產方法。由於連續鑄造和熔(róng)煉的過程都是在無氧條件下進行的,所以生產出的產(chǎn)品含氧量很低,夾雜(zá)物少,產(chǎn)品具有較好的韌性。由於上引爐(lú)體積相對較小,可以達到小批量多品種的(de)生產要求。

( 2) 連鑄連(lián)軋法。適用於單一產(chǎn)品(pǐn)大批(pī)量生產,生產效率較高,生產成本低。但由(yóu)於其生產過程(chéng)工藝控製不穩定,產品氧含量較高(gāo)通(tōng)常在0. 02% ~0. 04%產品夾雜物相對無氧杆而言較高,韌性降低。所(suǒ)以此方法適合(hé)生產銅及不易氧(yǎng)化的銅合金產品(pǐn) ( 如銅銀合金,銅錫(xī)合金) 而不適合生產銅鎂合金產品。

( 3) 上引連鑄- 連續擠壓工藝一般用來(lái)製造超細晶強(qiáng)化型銅合金接觸線(xiàn)。連鑄杆件在連續擠壓的過程中受到劇(jù)烈的變形,舊(jiù)的(de)鑄態組織遭到(dào)破壞,新的金相(xiàng)組織晶(jīng)粒細(xì)小(xiǎo),組織致密。坯料的再結晶過程能夠將材(cái)料的鑄造缺陷消除。該工藝能使得產品性能(néng)優異,質量穩定,大大提高(gāo)了接觸線的機械性能。

4 銅鎂合金接觸(chù)線生產介紹

銅鎂合金接觸線具有機械強度高,耐磨性、耐熱性、及抗高溫(wēn)氧化性好,導電率適中的特點,抗拉強度為490 MPa 左(zuǒ)右,電導率可達63%,所以(yǐ)時(shí)速(sù)300km 及以上的(de)高速列車通(tōng)常都使用(yòng)這(zhè)類接觸線。目前銅鎂合金杆均由上引連鑄法生產(chǎn),上引杆再經(jīng)冷軋法或連續(xù)擠壓法加工成銅鎂合金接觸線。

( 1) 銅鎂合金的熔煉和鑄造: 銅鎂合金熔體中的鎂易氧化燒損,使得熔煉和鑄造過程難度較大。一般采用真空熔煉。近(jìn)些年我國在銅鎂合金接觸線方麵研究取得成功,上引連鑄爐連鑄銅(tóng)鎂(měi)合金(jīn)杆(gǎn)坯(pī)已經規模化生產。連鑄過程中,銅鎂合金熔體采用(yòng)木(mù)炭等覆蓋劑覆(fù)蓋保護,為了減少金屬鎂(měi)的燒損,鎂以銅鎂中間(jiān)合金的形式加入。操(cāo)作過程(chéng)中應嚴格控製工藝參數,避免出現鎂含量不穩定,合金杆化學成分不均的問題。

( 2) 合金杆冷軋- 拉拔法加工接觸線: 此方式最早用於紫銅材料加工接(jiē)觸線,現國(guó)內一些廠家仍(réng)采用此工藝。但由於此過程接觸線由鑄態杆(gǎn)直接冷加工而成,材料本身沒有經過再結晶退火過程,材料內部還存在部分(fèn)的鑄造組織,所以其強度沒有連續擠壓(yā)法製作的接觸線強度(dù)高。

( 3) 合金杆連(lián)續擠壓法(fǎ)加(jiā)工接觸線: 鑄造態銅鎂合金杆在連續擠壓機內經連續擠壓後成為加工態合金杆。連續擠壓過程使產品晶粒(lì)細小(xiǎo)、組織均勻,機(jī)械性能有很大(dà)提高。如表五(wǔ)所示抗拉強度約提高30%左右。

雖然連續擠壓技術應用在純銅方(fāng)麵已經成熟,但是加入其它元素的銅合金其強度硬度和抗高溫變形能力較(jiào)純銅有很大的提高,使(shǐ)得銅合金的擠壓溫度較純銅(tóng)提高很多,銅鎂(měi)合金則(zé)提高更多(duō)( 如表四所示) ,所以對擠壓模具,擠壓送料輪,擠壓腔體(tǐ)的材質提出更高的要求,必須選擇適宜(yí)的材料,來適應擠壓過(guò)程。某單(dān)位在銅鎂合金擠壓過程數據如下。

據了解鎂銅合金連續擠壓過程均存在工裝模具使用時(shí)間短,生產成本較高的問(wèn)題。目前已有(yǒu)多家生產單位在研究解決問(wèn)題的方法,並已取得一定的進展。如果解決了這一問題(tí),在工(gōng)裝模具材料的選擇上有一較(jiào)大的突破(pò),將會使其它銅(tóng)合(hé)金產品的加工工藝發生重大的(de)變革。

5 結語

高速鐵路用高強度高導電銅合金(jīn)新產品的開發對(duì)於促進高鐵配套材料(liào)的國產化具有重要的意義,有(yǒu)顯著的社會效益和經濟效益。

隨著生產技術的不斷完善,生產工藝的日(rì)趨成熟,接觸線產品的開發(fā)將向材料成本(běn)相對較低,而各項性能指標相對較好的銅鎂合金類型進行開發(fā)。上引連鑄- 連續擠壓- 拉拔成型生產工藝是未來生產高質量銅合金接觸線的有效途徑。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com