1 概述

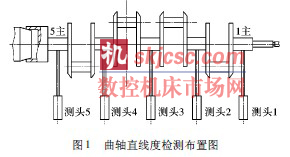

在研發在線發動(dòng)機曲軸全自動圓角滾壓機床過程(chéng)中(zhōng),筆者遇到了需(xū)要對曲軸直線度進行精確測量的問題(tí)。機床在(zài)完成各軸徑的滾壓後,需要對圓角滾壓後的曲軸變形(xíng)量自動進行測量和分析,需要自動測量曲軸各主軸徑(jìng)的徑向跳動,並將所測量的數據(jù)提供給計算機校直(zhí)專家係統分析後給出滾壓校直參數(shù),機床根據計算機專家係(xì)統提供的校直參(cān)數對曲軸進行滾(gǔn)壓校(xiào)直[1]。曲軸滾壓校直的效果如何直接取決(jué)於測量數據。由於機床自動加(jiā)工的需要,機(jī)床上檢測時曲軸采取的是(shì)中心孔兩端(duān)定位的方式,但是被(bèi)加工曲軸的圓角滾壓強化是產品最終加工工序,曲軸的精加(jiā)工(gōng)基準(zhǔn)頂尖孔已經被破壞,軸端大頭頂尖頂在曲軸大端的軸承孔倒角上[2]。曲軸直線度檢測布置圖如圖1 所示。

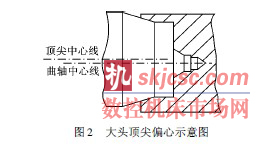

由於采(cǎi)用大頭頂尖頂住裝配用的倒(dǎo)角對曲軸定位,而曲軸大(dà)端定位用的裝配倒角的中心與主軸頸的加工中心孔基準的(de)同心度不高,其偏心情況如圖2 所示。采用該孔作為定位(wèi)基準,機床測量曲軸直線度時(shí)會產生較大(dà)誤(wù)差,使得曲軸在機床上校(xiào)直後無法(fǎ)通過V 型塊的台(tái)架檢測和ADCOL檢測儀的檢測。因此找出一種能消除曲軸大端定位誤差並且能將中心孔定位轉換為對應的V 架檢測的方法對曲軸直線(xiàn)度檢測是非常重(chóng)要(yào)的[3]。筆者采用(yòng)了一種直線度測量基(jī)準變化的方法較好地解決了這個問題。

2 模型分析(xī)

2. 1 測量(liàng)係統模型

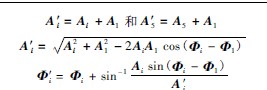

考察圖1 所示四缸曲軸檢測情況。四缸曲軸被測主軸頸共5 個[4],要測量的(de)是主軸徑的徑向跳動(擺差)及其相位,將擺差A 和相位角 的向量(liàng)記成為:

![]()

該測量值包含第5 主軸徑大頭頂尖的偏心和曲軸軸線擺動的綜合影響。

2. 2 係統分析

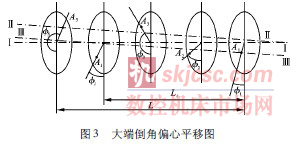

在第1 和第5 主軸頸為測量基準的V 架曲軸直線度檢測係統中[5],考慮到曲(qǔ)軸主軸頸加工采用精(jīng)磨,軸頸的圓柱度在0. 01 mm 以內,為(wéi)了分析問題方便,可以將1、5 主軸頸在V 架測試跳動幅值視為0,即認(rèn)為軸線跳動擺差完全由軸線(xiàn)誤差(chà)引(yǐn)起。為了減小大端倒角偏心造成的曲軸各主軸(zhóu)頸擺差(chà)測(cè)量結果的影響,並且使所測得的結果盡可能接近V 架測量情況,對模型作(zuò)如下處理:將曲軸在機床實際測量軸線定義為Ⅰ,大端倒(dǎo)角(jiǎo)偏心引起的曲軸中(zhōng)線為Ⅱ[6]。由於第1 主軸(zhóu)頸(jǐng)靠近尾座頂(dǐng)尖,其擺差一(yī)般很(hěn)小,而且在台架測量時是V 架的支點,可以認為第1 主軸頸的擺差(chà)主(zhǔ)要是由於大端倒角偏心引起的。為了消(xiāo)除大端倒角偏心(xīn)對第1 主軸頸的影響,將軸線Ⅱ平移(yí)到第1主軸頸中心,如圖3 所示。

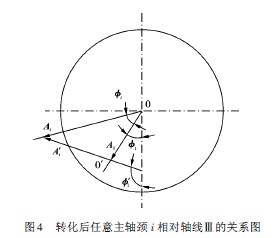

平移後考察任意主軸頸(jǐng)i 和大(dà)端主軸頸(jǐng)5 相對於平移後的軸線Ⅲ的測量值可根據圖(tú)4 得(dé)到[7]。根據圖4 可推導出:

求(qiú)出(chū)以Ⅲ軸為軸線(xiàn)的(de)第i 軸擺差後,繼(jì)續消除大端頂尖偏心對第(dì)i 主軸頸的影響[8]。求出大端主軸頸偏(piān)心引起(qǐ)的擺差A′5在(zài)第i 個主軸頸的分量A′5i,轉化(huà)後實際擺(bǎi)差計算(suàn)圖如圖(tú)5 所(suǒ)示(shì)。

3 測(cè)量結果

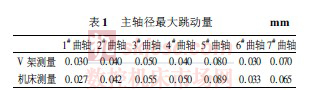

利用上述方法編程在全自(zì)動曲軸圓(yuán)角滾壓機上和V 鐵台架以及ADCOL 檢測儀對滾壓強化並進行校直的樣本曲軸上進行測試,所測到(dào)的主軸徑最大跳動量如表(biǎo)1 所示。

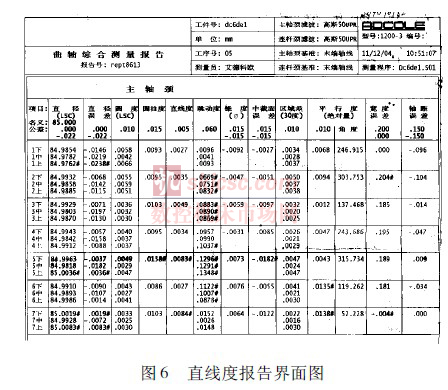

樣本曲(qǔ)軸經ADCOL 檢測(cè)儀(yí)檢測的直線度報(bào)告界(jiè)麵圖如圖6 所示。

4 結論

對檢測結果進行分析,發現用該(gāi)方(fāng)法(fǎ)處理後機床測(cè)量係統測(cè)量的主軸頸最大跳動量與V 架(jià)和美國ADCOL 檢測(cè)儀檢測結果極為相近。采用該方法成功地處理了在線發動機曲軸全自動圓角滾壓機直線(xiàn)度檢測(cè)問題,取(qǔ)得了滿意的結果。實踐證明,該方(fāng)法在工程實際應用中(zhōng)可滿足使用要求的精度,是完全(quán)可行的。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com