1 引言

葉輪類零件在軍工、冶金、石(shí)化、礦山等許(xǔ)多行業中廣泛應用,如風機、發動機葉輪、壓縮機及水泵葉輪等。葉輪(lún)型麵的設計以(yǐ)流體力學和空氣(qì)動力學(xué)等理(lǐ)論為依據,構成符合(hé)上述理論的流動性曲麵。葉輪曲麵的精度難以通過(guò)一般的加工方法和手段(duàn)達到,因此,加工精(jīng)度和表麵(miàn)質量對葉輪性能參數有很大影響。普通(tōng)葉(yè)輪多采用鑄造成型後機械加(jiā)工成型或葉片單獨加工後將葉片與輪轂焊接的方法,如圖1 所示。由(yóu)於葉輪工作麵(miàn)形狀複雜,難(nán)以保證鑄造(zào)精度,而後續的(de)加工工藝過程複雜。如(rú)精(jīng)度要求高的(de)葉(yè)輪,從圖紙到成(chéng)品,一般都要經過多個工序。在光整加工(gōng)方麵,則是按(àn)照光學屏幕上放大了的截麵圖曲線經過(guò)普通砂帶磨後由人工直接拋光到位,多個截麵之間的平滑(huá)過(guò)渡不易保證,廢品率高,拋光工人的勞動強度很大。拋光工人所做工作性質單一,技(jì)術(shù)含量不高。使葉輪曲麵精度難以保證,表麵質量差,難以達到設計要求。

近十多年的數控技術迅速發展和數控機床的廣泛使用使我國的製造技術得到很大提高。特別是五坐標軸以上的數控機床逐漸裝備到企業中(zhōng),使得整體加工(gōng)葉輪類零件成為可能。五坐標機床功能強大、加工(gōng)效率高、質(zhì)量好。五坐標數控加工中心在加工複(fù)雜曲麵方麵有獨到之處,是數控加工領域研究熱點。總之,由於(yú)整體葉輪結構的複(fù)雜性,其數控加(jiā)工(gōng)技術一直是製造業的(de)難點。整體葉(yè)輪如圖2。

整體銑削葉輪加工(gōng)是指毛坯采用鍛壓件然(rán)後車削成為葉輪回轉體的基本(běn)形狀,在五軸數控加工中心上使輪轂與葉(yè)片在一個毛坯上一次加工完成, 滿(mǎn)足壓氣機葉輪產品強度要求,曲麵(miàn)誤差(chà)小,動平衡時去(qù)質量較(jiào)少(shǎo),因此是較理想的加工方法。

2 五軸數控加工中心

五軸加工中心(xīn)具有X、Y、Z 三個移動坐標(biāo)軸和兩個轉動坐標(biāo)軸。最大的優(yōu)勢在於五個軸可以聯動。對於安裝於夾具上的工件來說(shuō),合成運動可使刀具在五軸的(de)空間內(nèi)任意控製,保證了切削曲麵可加工到位,並(bìng)避免了刀具對工件的誤(wù)切削。比三、四軸加工中心具有(yǒu)更廣的工藝範圍和加工精度更高、質量更好。五軸加工中心特別適宜於具有大型複雜曲麵零件的加工。

3 葉輪加工(gōng)特點及工(gōng)藝方案(àn)分析

3.1 葉(yè)輪加工特點分析

(1)葉(yè)輪上有很多葉片,葉片數按輪轂直徑大小不同而不同,葉片有長有短,葉(yè)片為空(kōng)間曲麵、扭曲程度高,並且有後仰的趨(qū)勢,加工時刀具的相對擺動極易對(duì)相鄰葉片產生切(qiē)削幹涉,因此刀具切削方向的選擇尤其重要(yào)。另外,曲(qǔ)麵需要分段加工,應注(zhù)意保證加工表麵的一致性;(2)葉片之間的流道相對較窄,加工空間較小,難以采用強度和剛性較好的(de)大直(zhí)徑刀具;(3) 葉片進氣與出氣(qì)邊緣圓角曲率半徑變化(huà)大,使刀具(jù)和夾具(jù)角度變化大(dà);(4)為滿足(zú)強度的需要,葉輪輪轂與葉片之間的過渡采用了變圓角方式,應十(shí)分注意刀具的選擇;(5)葉片屬於結構複雜的薄(báo)壁件、工藝剛性差,在工藝(yì)安排上需要考慮多工步反複加工葉片型麵的措施,以防加工殘餘應力所帶來的形變。(6)整體葉輪的材料一般有鋁合金(jīn)、不(bú)鏽鋼、鈦合(hé)金等,因此在工藝安排上應盡量考慮因材料不同所帶來的問(wèn)題。

3.2 葉輪加工工藝方案分析

整體葉輪的數控加工工藝過程(chéng)主要(yào)有6 大步驟:(1)鍛造毛坯;(2)數控車削(xuē)粗加工出回轉體(tǐ)形(xíng)狀;(3)五軸數控機床銑削加工葉片型麵;(4)輪轂表麵數控車(chē)削精加工;(5)葉片型麵的光整加工(砂帶磨削、手工拋光);(6)其間穿插多次熱處理和檢驗工序。

其中,五軸數控機床銑削加工(gōng)葉(yè)片型麵工序由以下工步組成(chéng):(1)氣道開槽粗加工;(2)氣道擴槽粗加工;(3)葉(yè)片型麵粗加工;(4)氣流通道擴槽銑削半精加工;(5)葉片曲麵的銑削半精加工;(6) 氣流通道擴槽銑削精加(jiā)工;(7)葉片曲麵的銑削精加(jiā)工;(8)葉片及輪轂之間的(de)清(qīng)根銑削。

3.3 五軸銑削加工的幾(jǐ)個關鍵工序分析

(1)開槽加工及(jí)切削方向的確定

葉輪的毛坯為回轉體形狀,葉(yè)片間的氣道經粗加工開通,形成(chéng)通道,為加工葉(yè)片做好準備。開槽加工中槽的(de)位(wèi)置宜選在氣流通道的中間(jiān)位置,多分為上下兩個部分加工,應注意兩部份刀路銜接問題。刀路平行於氣流通(tōng)道,並保證槽底與輪(lún)轂表麵留有一(yī)定的加(jiā)工餘量。一般采用圓柱形玉米銑刀或圓柱形立(lì)銑刀銑削加工,由於氣道寬度不等,所以在刀具(jù)直徑方麵應在下(xià)部寬闊處采用大(dà)直徑刀具、上部狹窄處采用小直徑刀具的(de)方法,如圖(tú)3 所示。

(2)葉輪氣道的擴(kuò)槽粗加工及葉型粗加工

采用球頭銑刀,擴槽及輪轂底麵粗加工在一次加工(gōng)中完成,且葉型的粗加工一並完成,可以提高工作效率。走刀方式與開槽加工方式相同。從開槽位置開始,從中心向外緣往兩邊葉片擴槽(cáo),擴槽加工要保證葉型為(wéi)後續半精和精加工留有足夠餘量。考慮(lǜ)到生(shēng)產(chǎn)效率,粗加(jiā)工時(shí)走刀行寬應取大些.

(3)葉片曲麵的半精(jīng)、精加工

葉(yè)片曲麵的(de)半精、精加工采用球頭(tóu)銑刀。均(jun1)采用側刃切(qiē)削方式,其中,半精加工采用(yòng)如圖4 所示的環切方式,精加(jiā)工采用圖5所示的切入切出方式,以提高表麵質量。應注意每次加工的背(bèi)吃刀量不宜過大,可采用2 到3 次以上的分層銑削加(jiā)工。考慮到(dào)被加工表(biǎo)麵的加工質量,走刀行寬應取小些。

(4)葉片及輪轂之間的圓(yuán)角清根采用多種球頭銑刀,應注意(yì)刀具直徑與圓角的匹配(pèi)。

4 基於UGNX6.0 的葉輪造型與(yǔ)加工編程

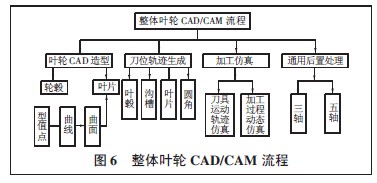

采用數控加工方法加工整體葉輪的(de)CAD/CAM 係統結構如(rú)圖6 所示。

五軸數控加工中心加(jiā)工葉(yè)輪的數控編程方(fāng)法如下(xià)。

(1)打開UG NX6.0,進入建模方式,根(gēn)據葉片各截麵型值點(diǎn)生成曲線,再由多條曲線光滑連接(jiē)生成(chéng)葉片曲麵。對葉(yè)輪進行(háng)建(jiàn)模(mó)。

(2)進入加工方式界麵(miàn),按創建程序-創建刀具-創建幾何體(幾何視圖導航器(qì))之編程(chéng)點和毛坯-創建操作,進(jìn)入可變輪廓(kuò)銑(xǐ)加工(mill_multi_axis)方式。

(3)開槽時可變輪廓銑對(duì)話框設置:部件幾何體設置為(wéi)“幾何體”;過濾方(fāng)法設置為“麵”,確定了幾何體以麵為加工基準(zhǔn);驅動方法設置(zhì)為“表(biǎo)麵積(jī)”,驅動曲麵為輪轂氣流底麵。並在表麵積(jī)對話框中設置“驅動曲(qǔ)麵”和“切削方向”等(děng)參數;投影矢量設置(zhì)為“垂直於驅動體”;軸設置為 “朝向點”,點特征位置為輪轂氣流(liú)底麵;另外設置切削(xuē)參數等項,完成開槽的刀路設置。

(4)葉片型麵銑削時(shí)可變輪廓銑對話框設置:驅(qū)動方法設置為“表麵積”,驅動曲麵為葉片曲麵;軸設置改為“側(cè)刃驅動體(tǐ)”,選擇合適的刀軸(zhóu)方向。其它(tā)設(shè)置與前麵相似。(5)當單個葉片的每一個加工程(chéng)序完成後,可使用旋轉複製功能生成其餘葉片的同(tóng)類加工程序。注意不可(kě)在單個葉片所有程(chéng)序(xù)完成後再進行複(fù)製,否則加工順序上違背了(le)粗、中、精加工要分開的要求,造成過大殘(cán)餘(yú)應(yīng)力。

5 葉輪數控編程實例

圖2 所示的小型汽輪機葉輪產品,直徑準300mm,高60mm,材料(liào)為鋁合金。葉(yè)槽通道(dào)最小尺寸為30mm,葉片及輪轂之間的圓角(jiǎo)為R3,在選擇刀具時應特別注意。圖7 為葉輪毛坯。毛坯由定位軸定位,上麵螺母壓緊。定位軸安裝於機床工(gōng)作台上。

加(jiā)工機床采用了立式五軸聯動高速加(jiā)工中心,數控機床主要參數X 軸行程900mm,Y 軸(zhóu)行程600mm,Z軸行程550mm。C 軸旋轉範圍0°~360°,B 軸擺動範圍-90°~90°,40 把刀位刀(dāo)庫,數控係統為SIEMENS 840D。表1、表2、表3 分別為葉輪氣流通道粗、半精、精加工參數表,表4 為葉片與輪轂(gū)間的圓角清根加工(gōng)參數。

圖8 為(wéi)氣道開槽刀路仿真。圖9 為葉片型麵粗加工刀路仿真。圖10 為葉片及輪轂(gū)圓角清根刀路(lù)仿真。圖11為葉(yè)輪3D 仿真結果。

6 結(jié)語

本(běn)文對整體葉輪的加工工(gōng)藝和編程方法(fǎ)進行了研究。一般的加工方法(fǎ)和三、四軸數控機床在加工葉輪曲麵時,加工精度達不到要求。通過五軸數控機床和UG 軟件的配合,可以實現整體葉輪(lún)的銑削加工,在很大(dà)程度上提高了加工質量和生產效率,在五軸數控加工方法(fǎ)實施方麵做出了有益的探索。

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵箱:skjcsc@vip.sina.com