整體葉輪葉片較(jiào)薄, 而且葉片曲麵形狀複雜, 要得到符合要求的加工精度和表麵質(zhì)量難度較大, 需要在數控加工工藝和葉片曲麵的描述及曲(qǔ)線插補算法上(shàng)進行規劃和(hé)選擇"目前一般的C N C 係統隻具備直線和圓弧(hú)插補能力, 係(xì)統控製機床加工樣條曲線時(shí),必須將樣條曲線以直(zhí)線(xiàn)段或圓弧段逼近(jìn)的方式進行, 這樣不(bú)僅程序量大! 加工效率低, 而且還將損失一定的加工精度, 使葉片曲麵(miàn)的加(jiā)工質量難以保證" 非均勻有理B樣條(N on一U nifo rm R ational B -Splin e , N U R B S )曲線插補技術的出現(xiàn)和應用將有效彌補傳統C N C 直線和圓(yuán)弧插補在曲線!曲麵加工中(zhōng)的不足1.2"基於N U R B S 的葉片曲(qǔ)麵(miàn)構建N U R B S 是曲線的節點不等間距, 並采用有(yǒu)理式(shì)表達的B 樣條曲線, 具有樣條曲線(Spline )和B ezier 曲線的優點, 對於非有(yǒu)理形式很容易推廣到(dào)有理形式[2] "N U R B S 曲線為標準(zhǔn)解析形狀及自由(yóu)曲線和(hé)曲麵提(tí)供了統一(yī)精確的數學表達式, 可通(tōng)過自由參數權係數控製曲線或曲麵形狀"。

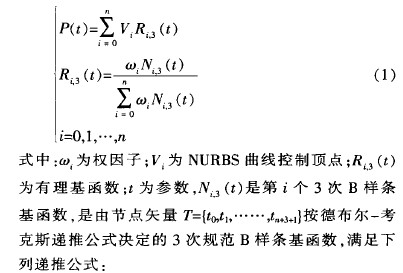

葉片曲麵采用非可展直紋麵(miàn)描述, 由一條直母線兩端分別沿(yán)兩條導(dǎo)線(xiàn)運(yùn)動(dòng)構成" 在利用N U R B S 方法構造兩條導線時, 采用3 次N U R B S 曲線進(jìn)行構造, 其曲線方(fāng)程為:

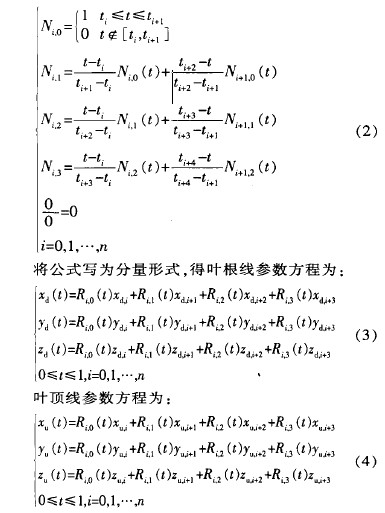

![]() 是葉頂線和(hé)葉根線控(kòng)製頂(dǐng)點的分量坐(zuò)標, 式(3 ) !式(4) 可以擬合出二階連續的N U R B S 空間(jiān)曲線作為直紋麵擬合導線, 在U G 軟件中, 將連接葉頂線和葉(yè)根(gēn)線對應點的直線沿線掃略, 生成非可展直紋(wén)麵葉片, 通過與輪(lún)毅和輪緣(yuán)曲麵進行布爾(ěr)運算得到葉輪造型結構如圖1 所示"。

是葉頂線和(hé)葉根線控(kòng)製頂(dǐng)點的分量坐(zuò)標, 式(3 ) !式(4) 可以擬合出二階連續的N U R B S 空間(jiān)曲線作為直紋麵擬合導線, 在U G 軟件中, 將連接葉頂線和葉(yè)根(gēn)線對應點的直線沿線掃略, 生成非可展直紋(wén)麵葉片, 通過與輪(lún)毅和輪緣(yuán)曲麵進行布爾(ěr)運算得到葉輪造型結構如圖1 所示"。

2 整體葉輪數控加(jiā)工工藝規劃

2 .1 加工方法選擇(zé)與理論誤差分析

葉輪葉片(piàn)的描述采(cǎi)用的是N U R B S 曲線, 所擬合(hé)出的葉片曲麵為非可展直紋(wén)麵"對於非可展直紋麵, 必須用四軸(zhóu)以上聯(lián)動的數控機床才能將其加工出來川,最理想的方(fāng)式是采用N U R B S 插補進行(háng)五軸側銑加工(gōng), 但由於設備和成本限製, 本(běn)文利用配(pèi)備有(yǒu)N U R B S曲線插補能力的F A N U C 16 一M C 係統的四(sì)軸(zhóu)聯動加工中心(xīn), 采用四軸聯動側銑方式加工非可展直紋麵整體(tǐ)葉輪"。

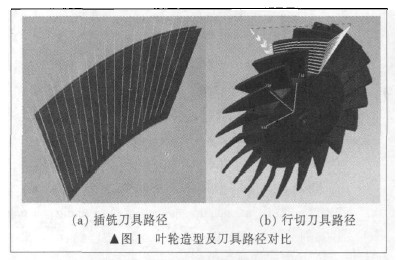

對(duì)於非可展直紋麵, 由於每條直母線上各點法矢都不同,所以(yǐ)利(lì)用側銑進行加工時, 不能滿足任(rèn)意刀位上刀具軸線的所有(yǒu)點都位於直母線上對應點的曲麵法(fǎ)矢方(fāng)向上, 從而產生理論誤差[4] "理論誤差產生的原因如圖2 所示, 以圓柱銑(xǐ)刀為例(lì), 在切削(xuē)過程中, 當刀具運動到某一刀位時, 作(zuò)一平麵與(yǔ)刀具軸線(xiàn)垂(chuí)直, O 點為刀具軸線在該平麵上的投影, 葉頂線和葉根線在此麵(miàn)上的投影為A A -和B 羅, 刀具與被加工表麵的切觸線投影為一個點T , N , 為A A .線與刀具切觸點的法矢,從為刀刀-線與刀具切觸點的法矢"。

從圖2 中可以(yǐ)明顯看出, 不論是按照N , 還是按照(zhào)從來計算刀(dāo)位, 由於它們的方向不同, 采用側銑方式加工(gōng)葉片時, 在切觸線上銑刀的法矢方(fāng)向不可能與母線上對應點的(de)所有法矢相同, 所以, 一定會產生誤差,誤差大小(xiǎo)與兩法矢方向的夾角成正比"此外,加工過程中還存在隨機誤差包括(kuò):機(jī)床係(xì)統的空間誤差!刀具係統的位置誤差!葉片和夾具係統的位置誤差!外界擾動誤差及編程計算誤差(chà)"要(yào)減小或避免這些誤(wù)差需(xū)要合理規劃整體葉輪的數控加工工藝"。

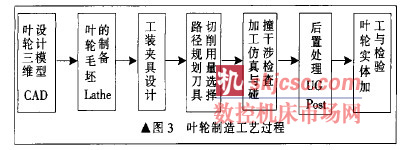

2. 2 葉輪製造工藝過程

為了保證加工質量(liàng), 提高經濟性和可行(háng)性(xìng), 要遵循(xún)工(gōng)序集中!基準先行!先粗後精(jīng)!先主後次!分麵加工的工藝原則, 所以(yǐ)將整(zhěng)體葉輪的加工劃分為3 個階段:開槽粗加工!葉片精加工!輪(lún)毅精加工" 和許多複雜零件一樣葉輪的製造也要經過毛坯製造! 加工準備和數控加工的(de)過程, 在完成(chéng)粗加工和精加工之後(hòu)對葉輪進行必要的測量, 以保證(zhèng)加(jiā)工出合格(gé)的(de)葉輪(lún)"葉輪的主要製造工藝過程如圖3 所示"。

2. 3 定位基(jī)準(zhǔn)選擇及工裝夾具設計

合理設計工裝夾具不僅(jǐn)使葉輪夾緊可(kě)靠, 減小受力變形, 同時簡(jiǎn)化(huà)工藝, 保證加(jiā)工質量" 而工裝夾具設計的第一步就是選擇合適的定位基準" 定位基準的選擇要考慮(lǜ)到基準重合的原則, 由於(yú)建模時的(de)坐標係原點在輪毅側麵(miàn), 同時考慮實際設備(bèi)第四(sì)軸的回轉中心為X 軸, 所以選定輪毅側麵和回轉軸線為葉輪定位基準"同時為保證夾(jiá)具有足夠的剛性來防止變(biàn)形(xíng)與振動,采用芯軸(zhóu)螺母加頂尖的方式(shì)進行裝夾"。

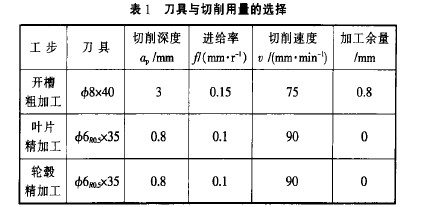

2 .4 加工刀具選擇(zé)及加工參數確定

考慮到(dào)葉輪加工路線為開槽!葉片精加工!輪毅精加工, 按(àn)照粗精分開的原則應(yīng)選用兩把以上的刀具, 同時為了避免多把刀具所帶來的尺寸(cùn)和精度誤差, 選擇(zé)兩把刀具進行加工" 最適用於鋁合(hé)金加工的刀具是金剛石刀具(jù), 但其價格昂貴, 考慮到加工成本, 選擇硬質(zhì)合金塗層(céng)刀具, 既可保(bǎo)證加工質量, 又降低(dī)了成本"此外, 刀具尺寸應滿足直徑D 小於兩葉片之間槽道的最小寬度IF :, 即:

![]()

![]()

式中:R d為葉根圓半徑, m m ;t"為葉片厚度, m m ;N 為葉輪葉片個數"。

參考被加工葉輪(lún)尺寸, 刀具直徑要求小於10 m m ,切削刃大於(yú)葉片槽道的深度32 ~ , 所以開槽粗加工選擇中8x4 0 圓柱立銑(xǐ)刀;葉(yè)片(piàn)!輪毅精加工(gōng)選(xuǎn)擇中6o sx35 牛(niú)鼻(bí)銑刀, 刀具(jù)切削用量如表1 "。

3 基於N U R B S 插補的加(jiā)工路徑規劃為了保證整體葉輪的(de)加工質量, 在進行刀具路徑規劃時主要(yào)考(kǎo)慮避免幹涉!切削變形小!加工(gōng)路徑最短等(děng)因素"。

如圖1 所示, 為分別采用插銑圖1 (a) 和行切圖1 (b) 的刀具路(lù)徑, 在插(chā)銑方式中刀具的切(qiē)削環境惡劣,葉片主要受Z 向(xiàng)分力,變形嚴重且難以(yǐ)保證加工(gōng)質(zhì)量"而采用行切方式, 刀具沿葉片的曲麵流線(xiàn)進行切削, 雖然葉片受三個方向上的切削力作用, 但相比插銑中的Z 向分力要小得多, 同時刀具(jù)不易磨損, 葉片的表麵質量好(hǎo)"。

在U G C A M 模塊中對整體葉輪葉片進行加工(gōng)路(lù)徑規劃(huá), 采用行(háng)切方式, 在機床控製運動(dòng)輸出選(xuǎn)項(xiàng)框中選擇N U R B S 輸出"通過U G 提供的機床仿(fǎng)真功能實現數控加工刀(dāo)位文件的仿真, 這種方式修(xiū)改方便, 且對葉片所有曲麵數控加工刀位文(wén)件的(de)仿(fǎng)真都(dōu)是在C A M 軟件中進行, 能夠針對加工過程中出現的碰撞和幹涉及時地進行修改, 如圖4 所示(shì)"。

4 整體葉輪加工實現

由於葉片(piàn)均勻(yún)分布(bù)在輪(lún)毅上且(qiě)葉片曲麵相(xiàng)同(tóng), 采用(yòng)分片側銑的方式進(jìn)行加工, 其(qí)基(jī)本思想是隻對其中一個葉片進行刀具路徑規劃(huá)生成N C 加工程序, 其(qí)他葉片通過(guò)分度程序調用葉片加工程序(xù)實現加工[3] " 通(tōng)過對加工過程的控製以及程序邏輯的合理設計實現了整體葉輪的(de)四軸(zhóu)數控加工(gōng), 通(tōng)過檢測完全滿足設計要求(qiú), 如圖5 所(suǒ)示"。

5 結論

本文在分析非均勻有理B 樣條(N U R B S) 曲線插(chā)補技術在曲麵加工方麵優越性的基礎上, 選擇N U R B S曲線對整體葉輪的葉片進行擬合" 對整體葉輪的加工工藝進行規劃, 完成(chéng)了加工基準的選擇!工裝夾具的設(shè)計!刀具的選擇以及切削(xuē)參數的優化, 並利用U G C A M的N U R B S 曲線插補功能對整體葉輪加工路徑進行(háng)規劃! 模擬仿真和後處理生(shēng)成N C 程序, 實現了基於N U R B S 插補的整體葉輪數控加工"。

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com