葉片是汽輪機的重要核心部件之一,在汽輪機製造中,調節(jiē)級動葉片和末級動級動葉片往往具有較為(wéi)複雜的結構,代表著汽(qì)輪機動葉片的設計和製造水平,極大(dà)的影響著汽輪機的效率,有著特殊重要的地位。因此,研究D600B-201001A高壓第1級動葉片加工(gōng)工(gōng)藝,分析該級葉片的加工難點和重點,根據現有的加(jiā)工條(tiáo)件和技術手段:選擇合理的加工工藝基準;確定合理的(de)工藝(yì)流程和加工方(fāng)法;設計合理(lǐ)可靠適用的工藝裝備;研究設計嚴密可(kě)靠的測量方法;加工出合格的該級動葉片。這對滿足工廠的需要,全麵實現600MW汽輪機葉片國產化(huà),降(jiàng)低成本,提高效益,提(tí)升葉片加工技術(shù)水平具有十分重要的意義(yì)。

1 600MW調節級動葉片結構特(tè)點

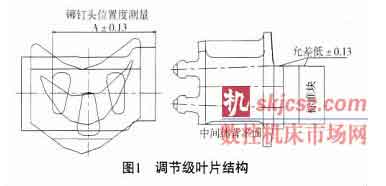

D600B-201001A高壓第1級動葉片(調節級動葉片)如圖1。其結構(gòu)型式為:側(cè)裝雙(shuāng)聯T型葉根自帶冠三(sān)鉚釘頭結構動葉(yè)片。結構複雜,加工難度大。葉根的幾何精度、葉冠的幾何精度、鉚釘頭的幾何精度、汽(qì)道的幾何精度、葉根間的相對(duì)位置精度、葉根與汽(qì)道的位置精度(dù)、葉根與葉冠的位置精度、葉根與鉚釘頭的位置精度、鉚釘頭間的(de)相對位置精度(dù)都有十分高的(de)要(yào)求。

2 加工難點及工藝方(fāng)法(fǎ)

2.1基準麵的選擇

如前所述,D600B-201001A級動葉片結(jié)構十分複雜,葉(yè)片各部間相(xiàng)對位置精度要(yào)求高(gāo)。因此, 盡可能地采用設計基準作加工基準、測量基準,盡可能地(dì)在不同的工序中用同一基準進行加工和測量,使該基準既(jì)能用於葉根的加(jiā)工(gōng)又能用於徑向麵的加工以及葉冠的加工、型線的加工(gōng)和鉚(mǎo)釘頭的加工。這對於保(bǎo)證葉片各部的相對位置,滿足設(shè)計和裝配的要求是十分重要的(de)。

D600B-201001A級動葉片(piàn)葉根進(jìn)出汽側和葉冠進出汽側為兩兩(liǎng)相互(hù)平(píng)行的平麵(miàn)。葉根中間體背平麵平行於(yú)1#輻射線(汽道中心線)且與葉根進出汽側垂直與葉根中間槽平行;並且該平麵可最大(dà)限度地作為不同工序的加工測量基準,使工(gōng)裝設計相對間單,基準轉(zhuǎn)換可靠方便。因此基準麵的確定:以葉根端麵、葉根出汽側(cè)(葉冠出汽側與葉根出汽側台階留待葉片各部加工完後最後(hòu)加工)、葉(yè)根中間體(tǐ)背平麵(miàn)三(sān)麵構成的直(zhí)角坐標係,作為該葉(yè)片加工各工(gōng)序的主要定(dìng)位、測量基準。葉片加工是多工序(xù)加工,在加工過程(chéng)中不可避免的存(cún)在著基準(zhǔn)轉換,如汽道加工其基準為葉根中(zhōng)間槽和葉頂中心孔,葉頂中心(xīn)孔與葉根出汽側。

2.2葉根加工

D600B-201001A高壓第1級動葉片葉根型(xíng)式為側裝雙聯T型。該葉根與過去加工過的T型葉根結構完全不同,不(bú)僅幾何精度要求高,且葉根脖子為錐(zhuī)麵(miàn)。兩葉根中心線(xiàn)分(fèn)別過2#輻射線和3#輻射線,對稱於1#輻射線(xiàn)並呈4°5′27″的夾角,兩葉根間的相對位置精(jīng)度要求(qiú)也很(hěn)高,見圖2。若(ruò)采用普通機床用成型銑刀加工,則需由銑葉根背弧側、銑葉根中(zhōng)間槽、銑葉根內弧(hú)側3個工位3次裝夾定位完成,難免存在重複裝夾帶來的定位誤(wù)差,難(nán)以保證(zhèng)葉(yè)根的尺寸精度和位置精度。如(rú)在數(shù)控加工中心上采用(yòng)成型銑刀(dāo)加工葉根型線,則可一次(cì)裝夾定位加工出整個葉根型線。用成型銑刀的精度、機(jī)床(chuáng)的(de)精度及(jí)數控程序來保證葉根的幾何精度及葉根間的相對位置精度。

2.2.1葉根(gēn)的測(cè)量

葉根加工前切試樣並(bìng)作投影檢驗,試樣合格說明(míng)刀具合格,程序正確,可以進行葉片加工。加工出的葉(yè)片用卡(kǎ)板和全型塞規檢驗葉根各部的幾何精(jīng)度及葉根間的(de)相對位置精度,用標準(zhǔn)塊檢驗葉(yè)根與中間體的(de)相對位置精度。葉根各部量具見(jiàn)圖3。

全型塞(sāi)規檢驗葉根中間槽的(de)尺(chǐ)寸精(jīng)度及與(yǔ)葉(yè)根定位銷孔的相對位置,卡板1檢驗2#與3#輻射線的相對位置即兩葉根間的相對位(wèi)置,卡板2、3檢驗葉根定位銷孔(kǒng)的尺寸精度及與葉根的(de)相對位置。為了確保葉根加工的正確性,加工完葉根的葉片須在模擬裝配(pèi)量具上進(jìn)行試裝。

2.2.2葉根銑刀的設計

葉根銑刀的設計為成型銑刀,即銑(xǐ)刀的廓型與葉根的(de)廓型完全相同,並按葉根的最小實體(tǐ)設計,以保證(zhèng)銑刀有一定的耐(nài)用度。葉根槽廓型分為葉根定位銷孔廓型兩把刀和葉根端(duān)麵凸半圓一把刀(dāo)。

最初刀具材料為(wéi)鈷高速鋼,牌號M42。經過葉根加工切削工藝試驗我們發現:由於葉根槽的公差帶很窄,僅為±0.05mm,而加工的長度又很長(134mm),刀具的磨損非常利害,且葉根二側麵一側為順銑另一側為逆(nì)銑,加工表麵質量較差,刀(dāo)具可重(chóng)磨次數少,壽命(mìng)低。後經(jīng)將刀具材料改為(wéi)硬質合金,加工表麵質量、刀具壽命(mìng)得到了大大的改善。

2.2.3葉根的數控加工方法

葉根的加工分為三大步,把(bǎ)銑葉根夾具安裝在機床工作台上,並(bìng)依靠機床工作台定位孔和(hé)夾具定位孔使夾具定位孔中心重合在機(jī)床工作台的回轉中心上(shàng),並使(shǐ)夾具背(bèi)平麵定位塊平行於機床主軸夾緊固定。首(shǒu)先加工葉根中間槽,並保(bǎo)證中(zhōng)間槽背平麵側(cè)到(dào)背平麵(miàn)的相對位置(zhì);然後機(jī)床工作台旋轉4°′527″,加工葉根內弧側;再把機床工(gōng)作台旋轉到-4°′527″加(jiā)工葉根背弧側。加工時要充分注(zhù)意機床工作台旋(xuán)轉的角度變化,刀具長度的補償,機床橫向的補償。葉根的加工粗銑給半精銑單(dān)麵留0.5餘量,半(bàn)精銑給精銑(xǐ)單麵留0.2餘量。

調節級(jí)動葉(yè)片(piàn)葉根加工共分(fèn)粗銑葉根廓型、粗銑葉根凸半圓(yuán)廓型、精銑葉(yè)根廓型、精銑葉根凸半圓(yuán)廓(kuò)型(xíng)、銑葉根定位孔、銑(xǐ)葉根(gēn)端麵凹槽、銑葉根端麵七個工(gōng)步完成。

2.3型麵的加工

盡管D600B201001A級(jí)葉片(piàn)汽道為直葉型,但汽道與葉根汽道(dào)與(yǔ)葉冠的轉接處為(wéi)圓柱麵,尤其是汽道與葉(yè)冠(guàn)的轉(zhuǎn)接處圓柱麵(miàn)呈內(nèi)凹,采用四座標機床近似加工然後手工修(xiū)磨難(nán)以保證加工精度,而該級葉片的型麵質量的(de)好壞又極大地影響著機組的效率(lǜ)。因此需用五座(zuò)標數(shù)控機床來完成該處加工。

2.3.1型麵(miàn)的測量

型線測量采用日立標準:即首件經(jīng)三(sān)座標檢驗合(hé)格,工序(xù)中按1/10三座標抽檢,其於采用型線樣板檢驗,並按標準測量P,Q,E,Wr,Dmax等值。型線測量(liàng)如圖4。

2.4葉冠及鉚(mǎo)釘頭加工

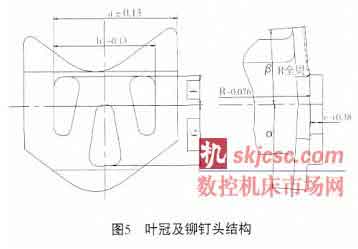

D600B-201001A級動葉片葉冠外端為兩斜(xié)麵內切一圓柱麵,兩斜麵分別垂直於2#與3#輻射(shè)線,並有3個線鉚釘頭,見圖5。

通過方案比較,確定采用數(shù)控加(jiā)工方案,把整個葉冠型線和鉚釘頭型線加工完成(chéng),取得了令人滿意的效果(guǒ)。

葉冠按以下加工(gōng)路線進(jìn)行:來(lái)料→粗加(jiā)工端麵→粗加工(gōng)圓弧麵→去台階麵餘量→去鉚釘頭餘量→粗加工台階(jiē)麵→粗加工圓弧麵→粗加工鉚釘頭輪廓→精(jīng)加工台階麵→精加工圓弧麵(miàn)→精加工鉚釘頭型線→精加工鉚釘頭圓角。

2.4.1銑(xǐ)葉冠(guàn)夾具的設計

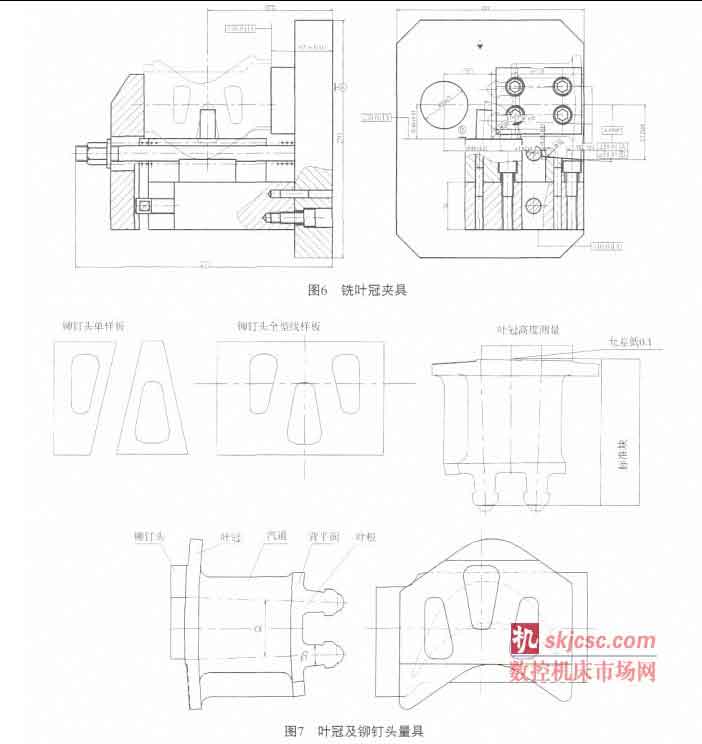

銑葉(yè)冠及鉚(mǎo)釘頭的夾具如圖6。

調節級動葉片(piàn)葉(yè)冠及鉚(mǎo)釘頭加工(gōng)采(cǎi)用背平(píng)麵、出汽(qì)側(cè)、葉根端麵為定位基準,銑葉根(gēn)夾具要保證3個定(dìng)位麵到機床工作台定位孔的(de)精度。

2.4.2鉚釘頭(tóu)的(de)測量

鉚(mǎo)釘頭的測量采用:①鉚釘頭位置度標準塊測量鉚釘頭相對於葉根中心線弧(hú)深方向的位置;②尺寸A測量鉚釘頭相對於葉根中心線在(zài)進出汽(qì)側方(fāng)向的位置;③葉冠高度標準塊測量葉冠在汽道(dào)高度方向(xiàng)的位置;④鉚釘頭全型線(xiàn)樣板測量鉚釘頭間的相對位置;⑤鉚釘頭(tóu)單型線樣板測量(liàng)鉚(mǎo)釘頭(tóu)的輪廓尺寸。

鉚釘頭測量的量具如圖7。

3工藝流程

600MW調節級動葉片加(jiā)工工藝流程如下:

來料→銑六方→銑中間體背平麵→銑葉冠及汽道背弧(hú)進出汽側餘量→葉根去餘量→銑葉根型線及葉頂中心孔→銑葉冠背弧型(xíng)線→葉冠內弧及汽(qì)道內弧去(qù)餘量→銑(xǐ)內徑(jìng)向→鉚釘頭去餘量→銑(xǐ)葉冠內弧型線→銑汽道型線→銑準長度(dù)→鉚(mǎo)釘(dìng)頭中間槽(cáo)去餘量→銑葉冠及鉚釘頭型(xíng)線→銑葉冠兩側麵→鉗修各部→拋光(guāng)汽道→完工檢驗→磁粉探傷→材質檢驗→入庫。

在加工過程中,由於兩側麵、內(nèi)平麵、中間體背平麵、中心孔是葉片各部及各工序的加工定位基準和測(cè)量基(jī)準,因(yīn)此要嚴格控製工藝(yì)上所注尺寸(cùn)公差和形位公差。對葉(yè)根加工、型麵加工、葉冠加工等重要工序要有尺寸記錄卡,並按照工(gōng)藝要求100%進行檢(jiǎn)驗。

4結語

經過葉根試加工工(gōng)藝試驗和葉冠及鉚釘頭試加工工藝試驗,在工藝試驗完成和程序優化的基礎上,按照上述工藝方法,現已加工出9台份(fèn)600MW調節級動葉(yè)片,替代了進口葉片,並且該工藝方法已應用於其它同(tóng)類葉片(piàn)的加工。

加工和裝配(pèi)的結果達到了圖紙的要求(qiú),表明該工藝流程、工(gōng)藝方法的設計合理、加(jiā)工程序設計正確、測量(liàng)方式嚴密。能保證質量,滿足加工(gōng)的需要。

如果(guǒ)您有機(jī)床行業、企業相(xiàng)關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com