加(jiā)工中(zhōng)心刀具破損監測的一種實現方法

2025-4-11 來(lái)源: 北京(jīng)工研精機股份有限公司 作者: 肖 博 劉賀強

一、問題的提出

刀具的破損主要表現為 : 刀具的(de)磨損、崩(bēng)刃和(hé)折斷。加(jiā)工中,如果刀具出現破損,則會(huì)對加(jiā)工效率和加工(gōng)質量造成一定(dìng)程度的影響。比如,工件的加工精度(dù)降低、表麵粗糙度增(zēng)大、切削溫度升高(gāo)、切削振(zhèn)動、切削負載(zǎi)增大、無吃刀等。針對這種情況,希望能及時的進行監測,以(yǐ)便於操作者可以(yǐ)及(jí)時地采取相應的措施。

有統計(jì)表明,機床停機(jī)時間的(de) 20% 是由刀具的破損引起(qǐ)的。研究表(biǎo)明,準確可靠的在線監測係統可增(zēng)加(jiā)切削速度 10%~50%,總的加工成本可以節省 10%~40%。這往往需要增加相關傳感器,數據的分析處理設備,並且涉及到安裝(zhuāng)和維護,這意味著增加成(chéng)本和調試難度。

本文提出了一種基於主軸電機負(fù)載(zǎi)的刀具破損監測方法。該方(fāng)法充分挖掘應用數控係統中的特征數據,無需額外增加(jiā)硬件設備(bèi),具備較高精度,可以滿足通常的使用需求(qiú)。文章以 FANUC0i-MF 數控係統為例進行介紹。

針對具體的(de)刀具,在正(zhèng)常加工工況下充分采集主軸電機的負載值,並將(jiāng)采集(jí)到的數據寫到指(zhǐ)定的(de)地址中,形成針對所有刀具的主軸電機負(fù)載表,簡稱(chēng)為(wéi)數據表。通過數據表進而可得極限負載值,包括上(shàng)極限負載值和(hé)下極限負載值。在(zài)實際加工過程中,讀取的主軸電機實際負載值,並和上、下極限負載值進行比較,進而判斷刀具是否破(pò)損。刀具破損和主軸電機負載的關係(xì)簡化為 :

(1)刀具磨損或崩刃後,電流的最大值增大,負(fù)載會明(míng)顯增大。

(2)刀具折斷常(cháng)常有完全折斷和部分折斷兩種 : ①完全折斷 : 電流和空運行一樣,電流很小,負載很小 ; ②部分折斷 : 接觸工件前,和空運行一(yī)樣,負載很小 ; 接觸工件後,和崩刃相似,負載明(míng)顯增大。

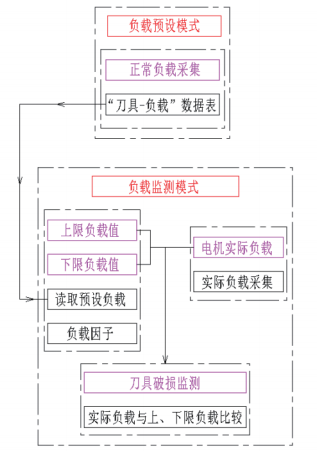

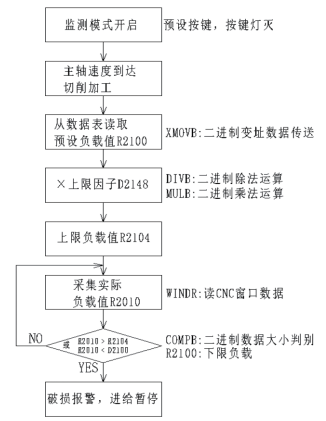

該(gāi)方案的技術路線如圖 1 所示。

圖 1 技術路線(xiàn)

二、負載(zǎi)預設的實現

當加工內容、刀具的規格與(yǔ)型號(hào)、加工的工藝參(cān)數(比如主軸轉速、進給(gěi)速度、吃刀量…)等確定之後,便可以進行負(fù)載的(de)預設。為了方便描述,本文以 1 號刀具為例進行說明。

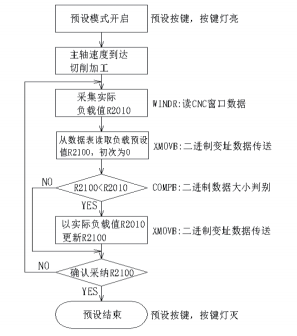

選擇預設模式。在切削加工條件下,當主軸轉速到(dào)達以後,每隔一秒進行一次(cì)主軸電機負載數據的(de)采集,並將采(cǎi)集到(dào)的數據寫到(dào)以 D2000 為首地址的數據表中。即便此時刀(dāo)具沒有破損現象 ,主軸電機負載處於正常狀態,但是也可能由於(yú)材質不均等(děng)其他外部因素,導致負載會在(zài)一(yī)定範圍內波動。因此,負載數據的采集工作通(tōng)常需要在多次切削加工中重複進行,力求采(cǎi)樣數據充分完備,如圖 2 流程所示。

圖 2 負載預設流程圖

1.負載(zǎi)預設模式

為了方便操作,在機床(chuáng)操作麵板上(shàng)設計了 “預設” 按鍵。按一下該按鍵,按鍵燈亮,即進入預設模(mó)式 ; 再按一下按鍵,按鍵燈滅,即進入到了正常的監測模(mó)式。這裏選擇預設模式。

2.采集實際負載值

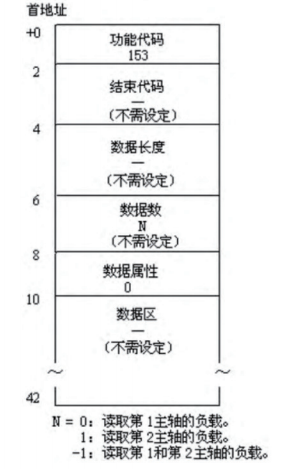

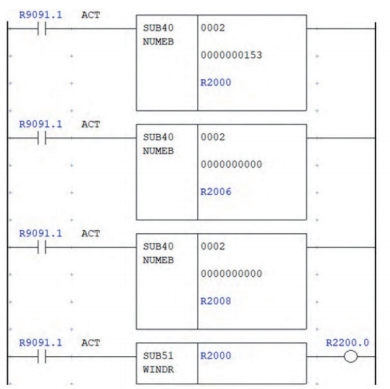

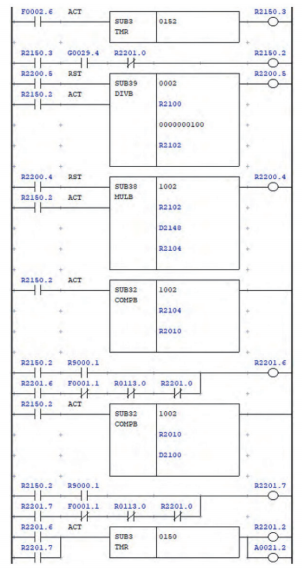

采集的實際負(fù)載值為當前加工狀態主軸電機的負載值。FANUC 係統提供了一種可(kě)以對 CNC的數據進行讀寫的功能指(zhǐ)令——窗口功能(néng)。這裏(lǐ)用來讀取 “主軸電機的負載值”。應用(yòng)時(shí),需要(yào)對該功(gōng)能指令的輸入數據(jù)進行(háng)設置,數據結構如圖 3 所示,其中,讀取主軸電機(jī)負載信息時,對(duì)應的功能代碼是 “153” ; 數據數 N 為 0,表示(shì)讀取第一主軸負載(zǎi) ; 數據屬性為 0。采集到的實際負載值(zhí)存儲在數據區 R2010 中,負載值(zhí)為無符號的二進製數,占用 2 個字節。梯形圖如圖 4 所示。

3.負載預設過程

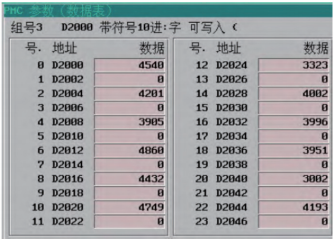

無論是讀數據,還(hái)是寫數據,都要用到(dào)數據表。數據表的實質是規(guī)劃(huá)的一片 D 地址區域,這裏的(de) D 地址用來存儲負載值,該負載值是主軸電機負載,且對應於主軸刀號。表容量、首地址、表內號是數據表常用的概(gài)念。

①表容量 : 這裏數(shù)據表的(de)表容量存儲在D0006 中,設置 24。用 D 地址來存儲表(biǎo)容量,這樣即使梯形圖在寫入 ROM 後依然可以快速改變表容量。

圖 3 讀取主軸(zhóu)電機負載值(zhí)時的輸入數據結(jié)構

圖 4 窗口功能讀取

②首地址 : 這裏數據表的首(shǒu)地址為 D2000,每個負載值占用 2 個字節,數據表 D 地址範圍為D2000~D2044。

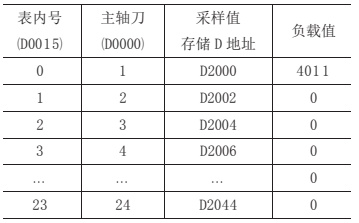

③表內號 : 數據表的表(biǎo)內號從 0 開始 , 這裏表內(nèi)號範圍為 0~23。 “表內號 - 主軸刀號 - 采樣值存儲 D 地址” 之間的對應關係見表(biǎo) 1。

執行換刀操作T1M6後,主軸刀號D0000=1,表內(nèi)號 D0015=D0000-1=0。

(1)讀數據

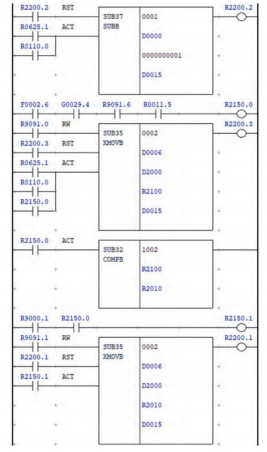

指從數據表中讀取相應刀具的主軸電(diàn)機負載值,基於表內號來進行。應用功(gōng)能指令(lìng) XMOVB。1 號刀具對應表內號 0, 因此(cǐ),將 D0015=0 時對應負載值(初次讀時負(fù)載值(zhí)為 0)讀到 R2100。

表 1 數據表 - 預設前

(2)比較數據

指用R2100和讀取的實際負載值(zhí)R2010進行比(bǐ)較,所用的功能指令為 COMP: 二進製數據大小判(pàn)別。該指令可比較 1、2、4 字節長的二進製數據之間的大小,比較(jiào)結果存放(fàng)在運算結果寄(jì)存器(R9000)中。

當數據表中對應的負載值R2100大於讀取的實際負載值 R2010 時,R9000.1=0。當(dāng)數(shù)據表中對應的負載值R2100小於讀取的實際(jì)負載值 R2010 時,R9000.1=1。此時 1 號刀具對應 R2100=0, 實際負載值R2010=4011, 可(kě)得 R9000.1=1。

(3)寫數據

R9000.1=0 時 , 數據表不被更新。

R9000.1=1 時 , 數據表會被更(gèng)新。

這裏的更新,即寫數據,將(jiāng)讀取的實際負載值寫入數據表對應的地址 , 應用功能指令(lìng)XMOVB。

這裏,1號刀具對應的實際負(fù)載數據為R2010=4011,且 R9000.1=1,表內號 D0015=0,對應的數據表地址為 D2000,見表 2。

同樣的(de)道理,對其(qí)他刀具進行負載采集,並(bìng)且往往需(xū)要進行多次加工循環的重複地、充分地采集,梯形圖如圖 5 所示,最終形成的(de)數據見表(biǎo) 3。其中,數據表中為 0 的數據,表(biǎo)示相應的刀具號在加工程序中沒有用到。

至(zhì)此,負載預設完成。退出負載預設模式,進行負載監測。

表 2 數據表(biǎo) - 寫數據

圖 5 負載預設模式

三、負(fù)載監(jiān)測模式

切削狀態下,當主軸轉速到達以後,讀取主軸電機的實際負載值,使之與極限負載值進行實時(shí)的比較,負載監測過程的(de)流程圖如圖 6 所示。

圖 6 負載監測流程圖

1.極(jí)限負載值

極限負載值包括上限負(fù)載值和下限負載值。下(xià)限負載值為設定在 D2100 中的固(gù)定值,通(tōng)常,該值(zhí)大(dà)於任一把(bǎ)刀具(jù)空切削時的負載值,且小於每把刀具正常切(qiē)削時的負載(zǎi)值,比如設置為 500。

表 3 數據表 - 預設完成

上限負載值 = 預設值 × 上限因子其中,上限因子是人為設計的參數(shù)。這裏應用功能指令 DIVB 和 MULB。

參數(shù)號 :D2148設定(dìng)單位 :%設定範圍 :100~32767比如,負載因子(zǐ)設置值為 120 時,表示(shì)上限負載值為預設負載值的 120%。

執行 T1M6 之後,1 號刀具交換到了主軸(zhóu)。讀取預設值後,R2100=4540。那麽(me),對於 1 號刀具而言,由 PLC 計(jì)算上限負載值 :

R2104=4540×120%=5400

2.刀具破損監測

對主軸電機的實(shí)際負載值 R2010 和上(shàng)、下限負載值進行實時的比較。若實際(jì)負載值 R2010 大於上限負載值R2104,或小(xiǎo)於下限負載值D2100,超過設置時間後,則認為刀具出現破損情況,進入進給保持模式,且顯示報警信息 :

OPM170 刀具破損此時,檢查刀具。負載監測模式下的梯形圖(tú)如(rú)圖 7 所示(shì)。

圖 7 負載監測模式

目前,該方(fāng)法已(yǐ)成功地應用於我(wǒ)公司立(lì)臥式加工中心,也可以拓展應用(yòng)到(dào)車削中心中來。本文(wén)是基於 FANUC 數控係統 0i-MF 為例進行介紹的,對(duì)於其他廠家的數控係統,也可做參考(kǎo)。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合(hé)作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合(hé)作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更(gèng)多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產量數據(jù)

- 2024年12月 基本型乘用車(轎車)產量數據

- 2024年12月 軸承出口情況

- 2024年12月 分地區金屬切削機床(chuáng)產量數據

- 2024年12月(yuè) 金屬切削機床產量數據

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量(liàng)數據

博(bó)文選萃

| 更多