一、汽車齒輪加工自(zì)動生產線的需求

汽車工(gōng)業既是我國最重要、最活躍的支柱產業之一,同時(shí)也是機床裝備製造業的重點服務領域。在我國由(yóu)汽車工業大國邁(mài)向汽車工業強(qiáng)國的發展進程中,汽(qì)車零部件高檔生產裝備及生產線的國(guó)產化、自(zì)動化、成套化將起著至關重要的(de)作用。轎車變速箱齒輪是汽車工業領域量大麵廣(guǎng),對轎(jiào)車傳動係統安全、壽命、噪聲、操作性具有直接影響的(de)關鍵零件,其生產技術(shù)與裝備水平在(zài)汽車工業領域具有代表性(xìng)和典型性。

當前,歐美日韓等汽車工業強國已普遍采用集成高端機床裝備和物流自動(dòng)化的齒輪加工自動生產線(xiàn)作為汽車變速(sù)箱齒輪的製(zhì)造模式; 然而,我國轎車變(biàn)速箱齒輪生產卻仍以勞動(dòng)密集型手(shǒu)動生產為主,工序間零件轉移及生(shēng)產節拍控製(zhì)主要通過人工實現,關(guān)健裝備及生產線與國際先進水平(píng)差距較大(dà),對進口依賴性(xìng)強,已不(bú)能滿足我國企業轉型升級、提(tí)升競爭力的需要。

隨著我國人口年齡結構變化,老齡(líng)化趨勢(shì)漸(jiàn)現,必將導致適齡勞(láo)動力的不足,熟練(liàn)技工的缺乏;另一方麵,隨社會的(de)發展進(jìn)步,員工的薪(xīn)資福利逐步提升,人(rén)力成本必然增加; 同時(shí),人員的技能、態度和流失等因素都會對生產的效率、產品的質量和精度穩定等造成(chéng)較大影響。

總之,人口(kǒu)紅利消(xiāo)失,使我國製(zhì)造業的成本優勢正在失去,如何化解上述製約企業發(fā)展的因素,是我們值得思考的問題。可以預見,汽車齒輪加工(gōng)自動生(shēng)產線將是我國汽車零部(bù)件加工企業轉型(xíng)升(shēng)級(jí)的首選,同時也是(shì)我國(guó)齒輪加工機床製(zhì)造企業的(de)主要研究課題。

二(èr)、自主研(yán)發轎車變(biàn)速箱齒輪加工(gōng)自動

生(shēng)產線的技(jì)術路線和特點

轎車變速(sù)箱齒輪加工自動生產線(xiàn)課題,是一個牽(qiān)涉麵廣的係(xì)統集成創新項目,涉及到車削中心、滾齒、倒棱倒角、剃齒、磨齒等線上設備(bèi)和工藝(yì)工裝,以及數控係統、功能部件、自動控製等集成創新工(gōng)作。因此我們要用係統工程的思想方法,從齒輪加工整體(tǐ)解決方案的(de)優化創新入手,探索新的工藝流程(chéng)和方(fāng)法,研究總結(jié)組建柔(róu)性自(zì)動加工單元或自動生產線的整(zhěng)體解決方案。

根據整體(tǐ)解決方案的要求,重點研究解決我國高端裝備在設計優化、動(dòng)態測試、知識專家庫的建立、自適應智能控製補償、網絡化(huà)智能(néng)監控、可靠性提升等方麵的現狀問題(tí); 研究齒輪加工(gōng)高速幹切理論和工(gōng)藝應用研究,設(shè)計研製綠色高效、智能精密的機床裝備,全麵(miàn)提升企(qǐ)業高端裝備的技術性能和水平,滿足我國齒輪(lún)加工相關領域的發展應用需求。

研究轎車變(biàn)速箱齒輪加工典型工藝流程,結合先進成熟加工技術和設備,基於精益生產思想優化工(gōng)藝流程,形成齒輪加工車削(xuē)→滾齒→倒棱→剃齒工藝路線的(de)自動線方(fāng)案; 齒部成形采用(yòng): 滾齒→倒棱→剃齒的工藝路(lù)線,重要特(tè)殊要求齒(chǐ)輪采(cǎi)用(yòng)滾齒→倒棱(léng)→磨齒的路線。

根據CHMTI 最新成熟齒輪加工工藝和設備的技術發展狀況,典(diǎn)型轎車變速箱齒輪(lún)加工自動生產線整體解決方案有以下(xià)技術(shù)特點和(hé)發展趨勢。

1. 綠(lǜ)色環保的高速(sù)幹式加工工藝的應用

齒輪加工采用主流典型的車削、滾齒(chǐ)、倒(dǎo)棱去毛刺、剃齒工藝流程,整體(tǐ)方案(àn)強調綠色環保,在(zài)廢除切削油,節省(shěng)油料費用的同時,可減少加工中油霧(wù)對環境的汙染和對健康的(de)負麵影響。

(1) 車削工序廢除切削油的使用,根據技術成熟程度可以采用幹式車削(xuē)、低溫冷風+ MQL、水基切(qiē)削液替代切削油(yóu)等方式,減少油汙對環境的影響。

(2) 滾齒工序選用國產全新高速幹切滾(gǔn)齒機,采(cǎi)用(yòng)綠色環保的全幹式滾齒工藝,擯棄切削液,在節省費用的同時,提升可(kě)加工效率(lǜ); 消除加工過程中(zhōng)油霧對環境的汙染,減少對操作者的潛(qián)在危害。

(3) 倒棱去毛刺采用幹式加工工藝,不用切削液(yè),減少油霧對環境的(de)影響。

(4) 剃齒工序采用水基(jī)切(qiē)削液替代切削油,減少油汙對環(huán)境的影響。

2. 麵(miàn)向柔性可重組的模塊(kuài)化(huà)齒輪自(zì)動加工單(dān)元的開發

麵向自動化聯線和結構(gòu)緊湊要求,設計內嵌桁架機械手或(huò)關節機器人的模塊化齒輪加工單元(yuán),使齒輪加工自(zì)動生產線的組建更柔性化,結構更緊(jǐn)湊。

(1) 針對盤齒加工,車削工序可以集成CHS20並聯雙(shuāng)主軸車削中心。機床采用並列雙刀塔(tǎ)平行雙主軸(zhóu)的對稱布局,內嵌龍門桁架機械手(shǒu)和(hé)零件翻轉機構,能自動進行盤類(lèi)零件兩麵自動裝(zhuāng)夾和齒坯各(gè)要素車削加工,使(shǐ)傳統加工需要兩台車床完(wán)成的工作,集成在一台車削中心完成,整機結構緊湊,效率和(hé)加工精(jīng)度也得到提高。

(2) 滾齒工序集成YE3120CNC7 數控高速幹切滾齒(chǐ)機,機床(chuáng)采用全新偏置龍門立(lì)柱結構,在(zài)提高機床(chuáng)整體(tǐ)剛性的同時,便於形成清晰整潔、防護嚴密的切削區(qū),漏鬥式內罩防護(hù)完美,切屑排除迅速;配有兩工位回轉機械(xiè)手、自動送料裝置和(hé)桁架機械手,能實現(xiàn)齒輪自動上下料加工,效率和精度都(dōu)得到提升,滾齒精加工精度穩定達到GB/T 10095. 1—2008 的6 級(jí)。

(3) 倒(dǎo)棱去毛刺工序集成CHMTI 新開發的GCDV300 數控(kòng)高效倒棱機。該機針對齒(chǐ)輪加工(gōng)自(zì)動生產線結構緊湊要求設計,采(cǎi)用(yòng)刀具軸被動、工件軸主動(dòng)的立式布局結構,主(zhǔ)要(yào)針對盤狀齒輪的倒棱和去除(chú)毛刺加工; 內嵌桁(héng)架機械(xiè)手實現齒輪上(shàng)下的料物流(liú)自動化; 具有加工效率高、占地麵積小的(de)特點,特別適合自動生產線集成連線(xiàn)。

(4) 剃齒工序集成YZ4232CNC5 數控剃齒機,內嵌桁架機械手,配置雙托盤旋轉(zhuǎn)送(sòng)料機構,提高了機械手上下料的效率; 模塊化設計適合自動線的集成連線; 配置人機界麵,具(jù)有自動補償功能(néng); 剃齒精度可在滾齒基礎(chǔ)上提高1 ~ 2 級。

3. 自主研發的國產轎車變速箱齒輪加工自動生產線

國家“高檔數控機床與基礎製造裝備”重大專項的實(shí)施,使我國轎車齒輪生產(chǎn)線上的關主裝備,如滾齒機、剃齒機(jī)、車床等都得到快速發展; 在(zài)加工精度、效率、可靠性等方麵逐步接近或者達到進口裝備技術水平,具(jù)備自動線集成聯(lián)線能力; 國產數控係統(tǒng)、功(gōng)能部件、複雜刀(dāo)具及生產線網絡化(huà)管理係統等技術的突破,使具有自主知識產權的國產轎(jiào)車變速箱齒輪(lún)加工自動生產線成(chéng)功(gōng)推出。

以 CHMTI 參展齒輪加工自動生產線為例,自動線集成齒輪加工機床國產化率100%; 刀具(jù)夾具等功能部件國產化率100%; 數控係統在滿足需求、成熟可靠的(de)基礎上,優先選用國產數控係統,數控係統國產化率60%以上; 該(gāi)線為齒輪(lún)加工典型成套解決方案,可完成轎車變速箱齒輪的精車(chē)、滾齒、倒棱、去(qù)毛刺、剃齒等熱前加工工序,在車削、滾齒、剃齒工序後分別設定抽檢台對各序(xù)加工進(jìn)行抽檢,以保證產品的合格(gé)率。整線(xiàn)外觀一體化設計,弧(hú)型的外罩設計,使整條自動生產線像一列動車車(chē)廂,美觀具有速(sù)度感,喻(yù)意齒輪加工自動生產線綠色環保、高速高效、自動化的功(gōng)能特點和設計理念(niàn)。該線具有變速箱齒輪(lún)年產25 萬件生產能力(lì),生產線節(jiē)拍≤50s,工序(xù)能力指數CPK 值≥1. 67,熱前齒輪齒部精度穩定(dìng)達到6 級( GB/T 10095. 1—2008) ,自動生(shēng)產(chǎn)線設備平(píng)均無故障運行時間MTBF≥900h,生產線整機技術指標達到國際先進水平。

三、轎車(chē)變速箱齒(chǐ)輪加工自動生(shēng)產線的應用

具有自主知識產權的國產轎車齒輪加工自動生產線的研製成功,將為我國汽車變速箱齒輪(lún)加(jiā)工提供先進科學(xué)的成套解(jiě)決方案,降低對進口產品的(de)依賴,提升我國汽車零部件加工業的技術水平和競爭能力,推動我國汽車製造(zào)業向世界汽(qì)車工(gōng)業強國邁進(jìn),具有重要的推廣應用前景。現就汽車變速箱齒輪加工自動線的(de)三種典型解決(jué)方案分述如下:

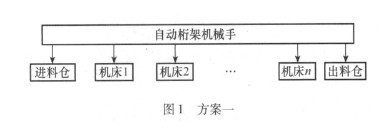

1. 獨立桁架(jià)機械手實現物流自動化的(de)齒輪加工自動(dòng)線該種方案自動(dòng)線集成設備按工序流(liú)程安排,呈直線流水線布置; 由獨立(lì)控製的(de)桁(héng)架機械(xiè)手,通過與集成各機床的交互通訊,統(tǒng)一完(wán)成(chéng)齒輪工件(jiàn)在集成機床間的自動傳遞,實(shí)現物流的自動化。

方案(àn)特點: 對集成機床的要求(qiú)和改動最小,較易實現多台設備集成聯線,性價比較(jiào)好,但自動線的占地長度較長。這種方(fāng)案是齒(chǐ)輪加工機床製造商早期推出(chū)的自(zì)動線實施解決方(fāng)案,隻需(xū)對集成單機(jī)的自動上下料(liào)裝置完善就能(néng)實行(háng)聯線。同時,該方案(àn)也是齒輪加(jiā)工企業對原有基於精(jīng)益生產布置的手動生產線的自動化改造備選方案( 見圖1)。

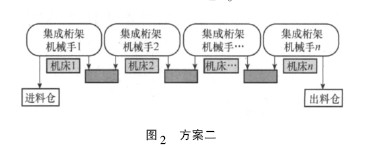

2. 內嵌(qiàn)桁架機(jī)械手模塊化齒輪加工單元的組線

方案該方案是(shì)齒輪(lún)加工機床製造企(qǐ)業麵向柔性重構和結構緊湊的(de)自動化聯線要求,全新設計帶內嵌桁架機械手( 或關(guān)節機器人) 的模塊化齒輪加(jiā)工單元(yuán)的聯線方式; 該方案使齒輪加工自動生(shēng)產線的組建更柔性化,結構也更緊湊; 自動線集成的各序機床皆自帶桁架機械手,工件通過(guò)機(jī)床間的傳輸料道(dào),在各機(jī)械手間(jiān)傳遞,實(shí)現物流自動化; 該方案是近(jìn)期和未來(lái)一段時間(jiān),齒輪(lún)加工機床製(zhì)造商重點推(tuī)薦實(shí)施的方案,也是汽車變(biàn)速箱齒輪加工企業新投產時自動線的主選方案( 見圖2) 。

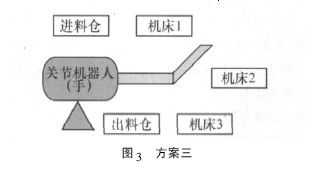

3. 關節機器人實現(xiàn)物流自動(dòng)化的自(zì)動化加工單元( 線)

關節機器人在汽車(chē)車身焊接(jiē)和噴塗等自動線上被廣泛采用。近期在汽車齒輪加工中,關節機器人在齒輪自動上下料中得到應用。由關節機器人( 機械手) 負責單台(tái)設備或者負(fù)責(zé)2 ~ 3 台設備的自動上下料加工,組建成自動加工單元。

方案特點: 關節機器人上下料柔性(xìng)高,上下料空間和路徑靈活; 關節機器人組建自動化加工單元對場地需求(qiú)靈活; 目(mù)前國(guó)產關節機器人的性能精度和國外先進水平還有一定差距; 該方案也可作為汽(qì)車齒輪加工企業對原有齒輪加工手動生產線設備的自動化改造備選方案( 見圖(tú)3) 。

四、結束語

把人從繁重、重複和繁瑣(suǒ)的(de)勞動中解放出來,從事相對輕鬆的服(fú)務工作,是科技(jì)進步的體現,是人類社會(huì)發展的趨勢(shì)。

自動化技術是部分代替人工,減輕勞動強度,提高(gāo)加(jiā)工(gōng)效率的解決方案。自動化加(jiā)工在節省人力成本的同時,提(tí)高加工(gōng)效(xiào)率和加工精度,具有良(liáng)好的經濟效益(yì)。因此,針對我國汽車齒輪加工行業的升級需要,自(zì)主研發(fā)汽車齒輪(lún)加工(gōng)自動生產線(xiàn)是我國機床裝備製造業重要任務,是機床製造企業技術提(tí)升、轉型升級(jí)的必然選擇。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com